1.蜗杆传动的效率

闭式蜗杆传动的功率损耗包括三部分,齿面间啮合摩擦损耗、蜗杆轴上轴承的摩擦损耗和搅动箱体中润滑油的溅油损耗,因此蜗杆传动总效率为

η=η1η2η3

式中 η1——啮合效率;

η2——搅油效率,主要与浸油深度和速度,与油粘度有关,可取η2≈0.99;

η3——轴承效率,滚动轴承效率η3=0.99(一对),滑动轴承效率η3=0.98~0.99。

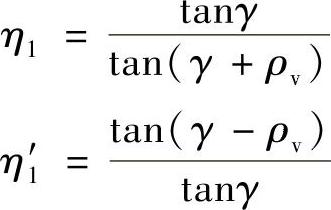

啮合效率η1,是影响蜗杆传动效率的主要因素,近似按螺旋副效率计算。蜗杆主动时为η1,蜗轮主动时为η′1。

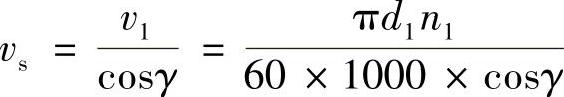

式中 ρv——当量摩擦角,ρv=arctanμv,μv为当量摩擦系数,主要与vs有关,ρv,μv可根据vs值由表3-11查得。vs可以用下式计算。

因为η2≈0.99,η3=0.99,所以对设计的蜗杆传动,可近似取η≈η1,也就是说,蜗杆传动的效率主要取决于啮合效率。而影响啮合效率的主要因素是蜗杆的导程角,其次是传动的匹配材料、润滑状态及接触表面的表面粗糙度。

故在设计之初,先估取η以近似算出蜗轮转轴上的转矩T2,η的经验数据如表3-12所列。

2.蜗杆传动的热平衡计算

根据热平衡原理,传动的功率损失变成的热量等于箱体散发的热量。

发热量

1000P1(1-η)

散热量

αw·A·(t1-t0)(https://www.xing528.com)

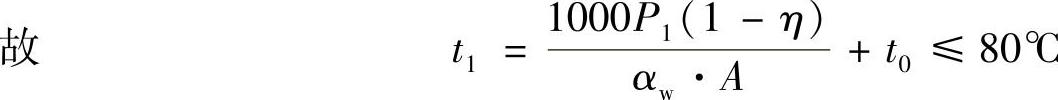

1000P1(1-η)=αw·A·(t1-t0)

式中 P1——蜗杆传递的功率;

αw——表面传热系数,为单位箱体面积、单位温差吸收或放出的热量,取αw=8.15~17.45W/(m2·℃);

t1,t0——箱体及工作环境温度(℃);

A——箱体有效散热面积,如果箱体有散热片,则有效面积按原面积的1.5倍估算;对于散热片布置良好的固定式蜗杆减速器,其散热面积可按A=9×10-5a1.88(m2)估算,其中a为中心距(mm)。当油温超过80℃时,说明散热面积不足,采用散热措施提高散热能力。

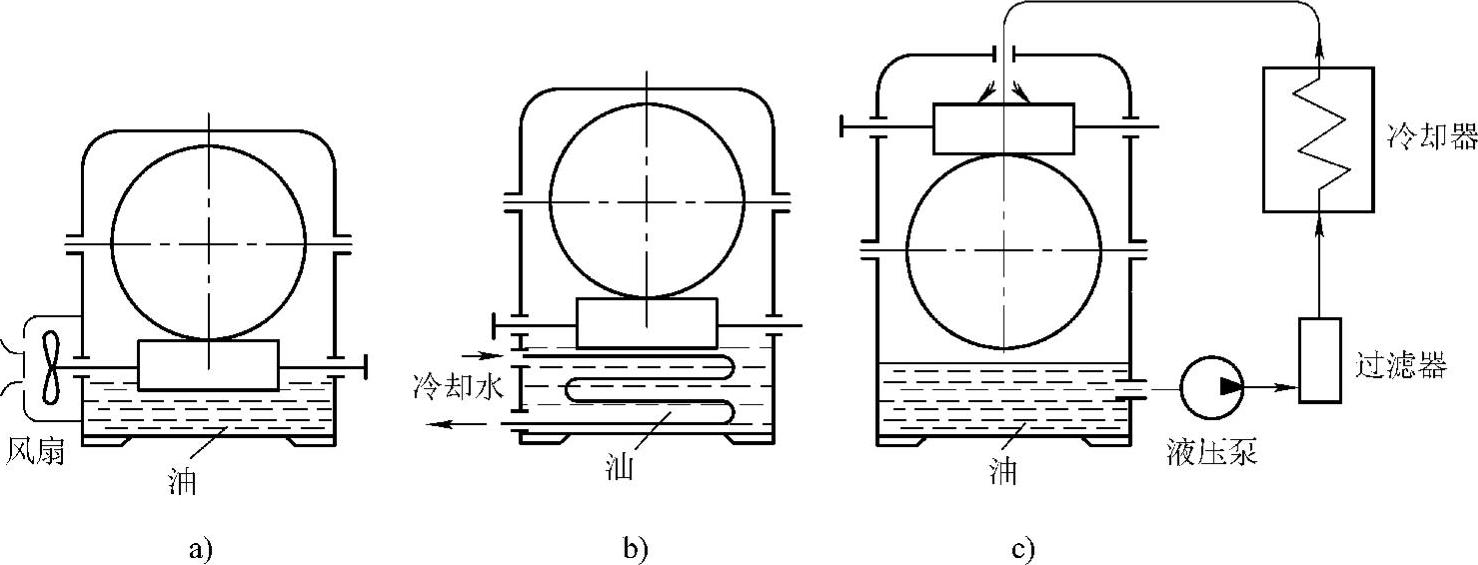

3.散热的措施

当油温为80℃时,必须采取措施,提高散热能力。

1)加散热片,增加散热面积。

2)在蜗杆轴端加装风扇(见图3-3a),提高表面传热系数αw;如图3-3a所示,加装风扇时表面传热系数αw可按表3-13选取。此时,总功耗加大,传动总效率η除了考虑啮合效率η1,轴承效率η2,搅油效率η3外,还应考虑风扇效率η4。

3)加循环冷却设施。如图3-3b所示,如循环蛇形冷却水管或外冷却喷油润滑。

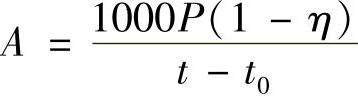

采用散热片时,为保持正常工作的油温,所需的总散热面积为

采用风扇冷却时,油温仍可按式 计算,但表面传热系数αw应按表3-13选取。

计算,但表面传热系数αw应按表3-13选取。

4)外冷却喷油润滑。如图3-3c所示,通过外冷却器,将热油冷却后直接喷到蜗杆啮合区,从而降低热平衡时的工作温度。

图3-3 蜗杆传动的散热方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。