1.失效形式及设计准则

蜗杆传动的失效形式与齿轮传动相同,有点蚀、胶合、磨损、轮齿折断等。与平行轴圆柱齿轮相比,蜗杆和蜗轮齿面间还有沿蜗轮齿方向的滑动,而且相对滑动速度大,效率低,发热量大,因而蜗杆传动更容易发生胶合和磨损失效。由于蜗杆的齿是连续的螺旋齿,且其材料的强度比蜗轮高,所以失效一般发生在蜗轮齿上。

在闭式传动中,蜗杆传动多因胶合或点蚀失效,设计准则为按蜗轮齿面的接触疲劳强度进行设计,按齿根弯曲疲劳强度进行校核。另外,闭式蜗杆传动的散热不良时会降低蜗杆传动的承载能力,加速失效,故应作热平衡计算。当蜗杆轴细长且支承跨距大时,还应进行蜗杆轴的刚度计算。

对开式传动,蜗轮多发生齿面磨损和轮齿折断,所以应将保证蜗轮齿根的弯曲疲劳强度作为开式蜗杆传动的设计准则。

2.蜗轮齿面接触疲劳强度计算

蜗轮材料强度低,只计算蜗轮,蜗轮形状复杂,精算复杂,仿照斜齿轮计算。

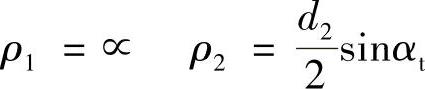

以Hertz公式为原始公式,按节点处啮合条件来计算综合曲率半径。

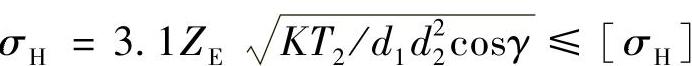

推导过程同圆柱齿轮。得出校核式

将d2=mz2代入上式得出设计式为

m2d1≥9.6KT2cosγ(ZE/(z2[σH]))2

式中T2——蜗轮转矩(N·mm);

z2——蜗轮齿数;

ZE——弹性系数,查表3-5;(https://www.xing528.com)

cosγ——查表3-6选取;

K——载荷系数,K=KAKVKβ;KA为工况系数,查表3-7;KV为动载系数,查表3-8;Kβ为齿向载荷分布系数,载荷稳定时取1,变载荷时取1.1~1.3,蜗杆刚度大时取小值,反之取大值;

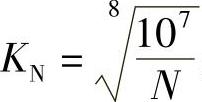

[σH]——蜗轮许用接触应力(MPa),[σH]=KN[σH]0;KN为寿命系数,

;N=60γn2th,N为应力循环次数,当N>25×107时,取N=25×107,当N<2.6×107时,取N=2.6×107;γ为蜗轮每转一圈每个轮齿的啮合次数;th为工作寿命(h);n2为蜗轮的转速(r/min);[σH]0为材料的基本许用应力,查表3-9a。

;N=60γn2th,N为应力循环次数,当N>25×107时,取N=25×107,当N<2.6×107时,取N=2.6×107;γ为蜗轮每转一圈每个轮齿的啮合次数;th为工作寿命(h);n2为蜗轮的转速(r/min);[σH]0为材料的基本许用应力,查表3-9a。

蜗轮的许用接触应力与蜗轮的材料、失效形式有关。当蜗轮为铸造锡青铜时,蜗杆传动主要因接触疲劳点蚀而失效,蜗轮的许用应力与应力循环次数有关。胶合不同于疲劳失效,因而[σH]与应力循环次数无关,与相对滑动速度有关,查表3-9b可以得到许用接触应力的值。

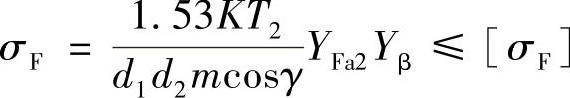

3.蜗轮齿根弯曲疲劳强度计算

由于蜗轮的齿形比较复杂,在中间平面和平行于中间平面的其他截面内,蜗轮的齿厚不同,精确计算齿根的弯曲应力比较困难,一般把蜗轮近似按斜齿圆柱齿轮来考虑进行条件性计算。因此,蜗轮的齿根弯曲疲劳强度计算带有很大的近似性。按斜齿圆柱齿轮齿根弯疲劳曲强度的计算公式,则

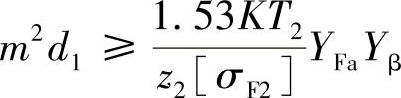

将d2=mz2带入上式并整理,得设计式为

式中 YFa2——齿形系数,按蜗轮当量齿数zv2=z/cos3γ计算,查图3-4;

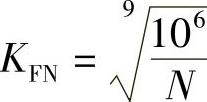

[σF]——蜗轮的许用弯曲应力(MPa);[σF]=[σF]0KFN,KFN为寿命系数, ,N为应力循环次数;[σF]0为考虑齿根应力修正系数YFSa后的基本许用弯曲应力,查表3-10;

,N为应力循环次数;[σF]0为考虑齿根应力修正系数YFSa后的基本许用弯曲应力,查表3-10;

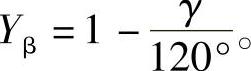

Yβ——螺旋角系数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。