1.模数和压力角

蜗杆的轴面模数和蜗轮的端面模数相等且均取为标准模数,即ma=mt。蜗杆的轴面压力角等于蜗轮的端面压力角,即αa=αt=α=20°。

2.蜗杆导程角

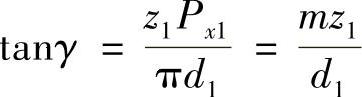

将分度圆上的螺旋线展开,按几何关系蜗杆分度圆上的导程角可按下式确定。

通常:γ=3.5°~27°。

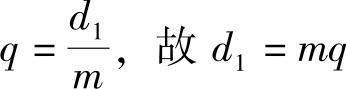

3.蜗杆分度圆直径d1、蜗杆直径系数(选刀系数,特性系数)q

蜗杆直径d1与模数m的比值称为蜗杆的直径系数, ,代入

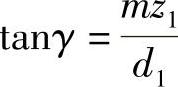

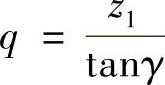

,代入 ,得

,得

由于和蜗轮相啮合的蜗杆直径及其齿形参数与切制该蜗轮的滚刀相一致,为使蜗轮滚刀的系列化和标准化,GB/T 10085—1988对蜗杆分度圆直径d1规定了标准系列值,如表3-2。由于d1与m值均为标准值,所以q不一定是整数。

4.蜗杆传动的标准中心距a

蜗杆传动的标准中心距按式 计算。(https://www.xing528.com)

计算。(https://www.xing528.com)

5.蜗杆头数z1,蜗轮齿数z2

常用的蜗杆头数z1为1、2、4、6,可根据传动比选取。z1大,蜗杆导程角大,传动效率高,但制造困难;z1小,导程角小,效率低,发热多,传动比大。要求蜗杆传动实现反行程自锁时,必须选取γ<3.5°和z1=1的蜗杆。

蜗轮齿数z2,根据传动比和蜗杆头数确定。z2=iz1,用滚刀切制蜗轮时不产生根切的齿数为z2min=17。但对蜗杆传动而言,当z2<26时其啮合区急剧减小,这将影响传动的平稳性和承载能力;当z2>30时,蜗杆传动可实现两对齿以上的啮合。一般取z2=32~80。z2不宜过大,否则蜗轮尺寸大,蜗杆轴支承间距离将增加,蜗杆的刚度差,影响蜗轮与蜗杆的啮合,因此z2<80。

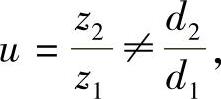

6.传动比i,齿数比u

传动比 ,n1为主动轮转速,一般蜗杆主动,n2为从动轮转速,即蜗轮转速。齿数比

,n1为主动轮转速,一般蜗杆主动,n2为从动轮转速,即蜗轮转速。齿数比 一般情况z1、z2为整数,所以i与u一般不完全相同。

一般情况z1、z2为整数,所以i与u一般不完全相同。

n1、n2分别为蜗杆和蜗轮的转速(r/min)。

蜗杆传动减速装置,传动比的公称值为:5、7.5、10、12.5、5、20、25、30、40、50、60、70、80,其中10、20、40、80为基本传动比,应优先选用。

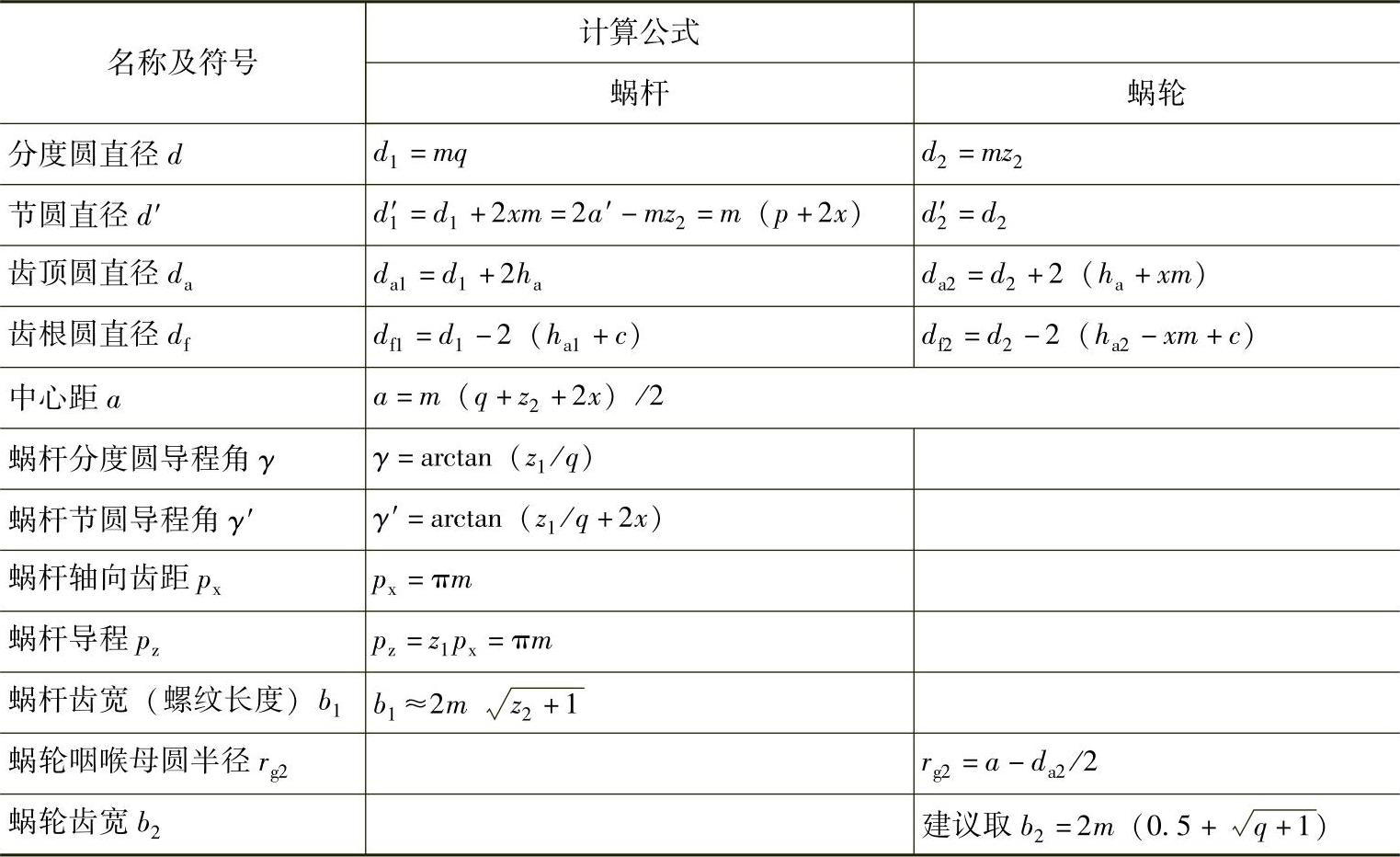

7.几何尺寸计算

普通圆柱蜗杆传动的主要几何尺寸计算见表3-1。

表3 - 1 蜗杆传动几何参数计算

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。