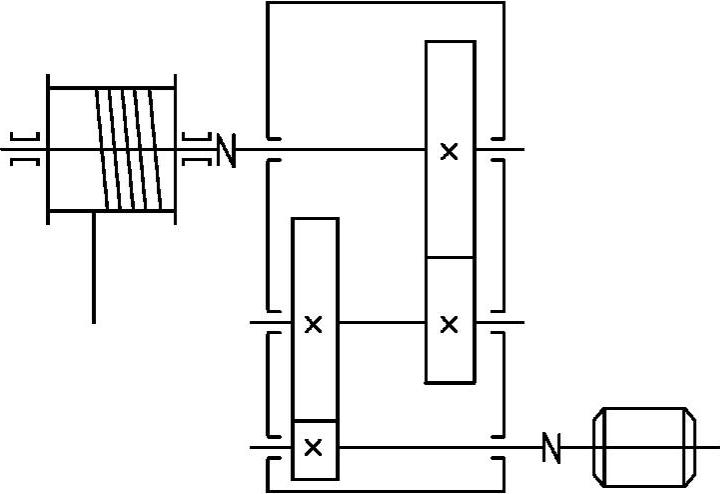

设计如图2-34所示的卷扬机,用闭式两级圆柱齿轮减速器中的高速级齿轮传动。已知:传递功率P1=7.5kW,转速n1=960r/min,高速级传动比i=3.5;载荷有不大的冲击,折合一班制工作,使用寿命15年,设备可靠度要求较高,单件或小批量生产。

图2-34 卷扬机传动简图

1.选定齿轮类型、公差等级、材料及齿数

(1)类型选择 斜齿轮传动平稳,重合度大,本题应该选用斜齿轮传动,但为了熟悉直齿轮的设计方法,选用直齿圆柱齿轮传动。

(2)精度选择 卷扬机为一般工作机,速度不高,传动装置属于一般用途减速器,从表2-9a可以看出,通用减速器的公差等级为6~9级,又假定齿轮的圆周速度小于10m/s,则从表2-9b看出,选7、8、9级精度均可,但考虑单件生产则选择稍高一些的精度,故选用7级精度。

(3)材料选择 首先从题目看,齿轮传动属于闭式传动,卷扬机的减速器没有尺寸限制(硬齿面齿轮承载能力大,相同条件下,外廓尺寸小于软齿面齿轮传动),再考虑到软齿面齿轮加工费用低,因此选用软齿面传动。对于软齿面传动,为了使大小齿轮寿命相近,应使小齿轮硬度大于大齿轮25~50HBW。要达到这一要求,可以采用三种方式。①大小齿轮采用相同材料,不同的热处理方式,例如,大小齿轮都采用45钢,但小齿轮调质处理,大齿轮正火处理,这种方式比较适合大批量生产,所有大齿轮做一次热处理,所有小齿轮做一次热处理;②大小齿轮采用不同材料,同一热处理,一般是小齿轮性能好于大齿轮,如小齿轮采用40Cr,大齿轮材料为45钢,大小齿轮都采用调质,这种方式适合单件小批量生产,可以将大小齿轮同时做一次热处理,比较经济;③大小齿轮采用同一材料,同样的热处理方式,这种方式适用于大小齿轮尺寸相差特别大的情况,因为大齿轮材料大,淬透性差,使得大小齿轮会有硬度差。

本题卷扬机的减速器,属于单件小批生产,本题选用第二种方式,即小齿轮材料为40Cr,调质处理,查附表F,齿面硬度在260~290HBW之间,取平均硬度HB1=280HBW;大齿轮材料为45钢,调质处理,齿面硬度在220~240HBW之间,取平均硬度HB2=240HBW,两齿轮齿面硬度差HB1-HB2=(280-240)HBW=40HBW,在25~50HBW范围内。

(4)初选齿数 对于闭式软齿面齿轮传动,主要失效形式是齿面疲劳点蚀,传动尺寸主要取决于齿面接触疲劳强度,而齿根弯曲疲劳强度往往比较富余,这时,在传动尺寸不变并满足弯曲疲劳强度的条件下,应选小模数,多齿数,这样,有利于增大重合度,提高运动的平稳性,而且会减小滑动系数,提高传动效率。模数小,齿槽小,全齿高小,切削量小,延长刀具的使用寿命,减少加工工时等,所以小齿轮齿数一般在20~40范围内选取。

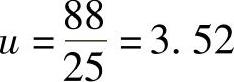

本题选小齿轮齿数z1=25,大齿轮齿数z2=uz1=3.5×25=87.5,取z2=88。

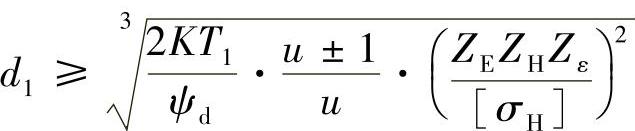

2.按齿面接触疲劳强度设计

(1)确定设计公式中各参数

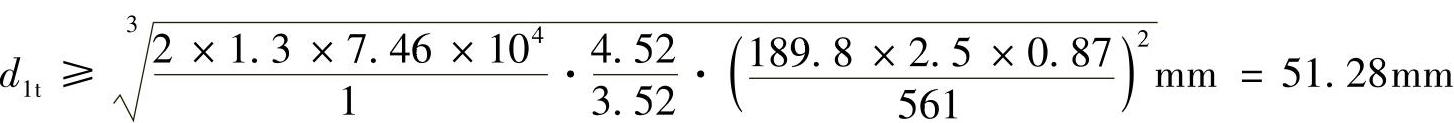

1)初选载荷系数。载荷系数K=KAKvKαKβ,因为在设计之前,不能确定具体的K值,先假定一个载荷系数Kt=1.3,也可以假定为别的值,本题的Kt=1.3只作参考。

2)小齿轮传递的转矩

T1 =9.55×106P/n1=9.55×106×7.5/960N·mm=7.46×104N·mm

3)选取齿宽系数ψd(查表2-5)。齿轮的宽度不能太宽,太宽会增加齿向载荷分布的不均匀性,也不能太小,在满足齿面接触疲劳强度的条件下,如果齿宽太小,则分度圆直径就会加大,增加传动的径向尺寸,因此要合理的选择齿宽系数。从表2-5可以看出,齿宽系数和齿轮的布置方式有关,从题目要求看,小齿轮是非对称布置,又属于软齿面,齿宽系数应该在0.6~1.2。再参考减速器的设计经验,齿宽与中心距之比为0.3~0.5之间,即b/a=0.3~0.5,本题选ψd=b/d=1。

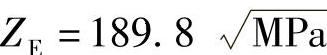

4)弹性系数ZE。查表2-7,弹性系数是和大小齿轮材料有关的系数,本题选用大小齿轮都是钢材,所以得 。

。

5)节点区域系数ZH。按β=0°,变位系数为0查图2-15得ZH=2.5。

6)小、大齿轮的接触疲劳极限σHlim1、σHlim2。齿轮的接触疲劳极限和齿轮材料及热处理后的硬度有关系,属于合金钢和碳钢,所以查图2-14c(调质处理的碳钢,合金钢及铸钢)。从图上可以看出,每种热处理方式的材料,疲劳极限都对应三条线,也就是,对于同一硬度也会有三个疲劳极限,这是因为不同厂家,不同设备,使得同样热处理方式会获得不同的疲劳极限。ISO及国标应为框图,即范围在ME和ML之间皆可,但为了简化,此处用三条线来代表框图,即ME表示最大值,MQ表示中间值,ML表示最低值,在此,没有特殊要求,选用中间值,即图中的MQ线图,因为小齿轮材料为40Cr,属于合金钢,齿面硬度HB1=280HBW,查合金钢中的MQ线图,从横坐标齿面硬度HB1=280HBW对应到线图上的纵坐标即为小齿轮的接触疲劳极限值σHlim1=740MPa;大齿轮材料为45钢,查碳钢的MQ线图,从硬度HB2=240HBW对应到纵坐标为大齿轮的接触疲劳极限,即,σHlim2=590MPa(可延长MQ线)。

7)应力循环次数

NL =60γnth

式中 γ——齿轮转一圈同侧齿面啮合的次数;

th——齿轮工作的小时数。

对于题目要求的两个齿轮,都是单向运转,不是惰轮,所以,都是齿轮转一圈,同侧齿面啮合一次。

NL1 =60γn1th=60×960×1×(1×8×300×15)=2.07×109

NL2=N1/u=2.07×109/3.5=1.59×108

8)接触寿命系数ZN1、ZN2。齿轮材料为结构钢,因为如果有一定的点蚀,会增加噪声,齿轮传动精度降低,所以不允许有点蚀,因此查图2-12的线图B(如果允许有一定的点蚀,查线图A)可知ZN1=0.90,ZN2=0.95。

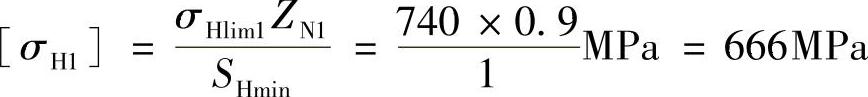

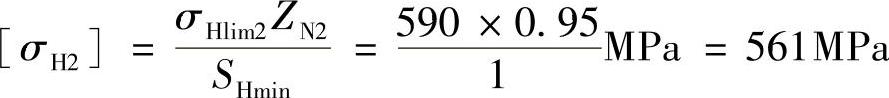

9)计算许用接触应力[σH1]、[σH2]。取失效率为1%,查表2-6最小安全系数SHmin=1。则

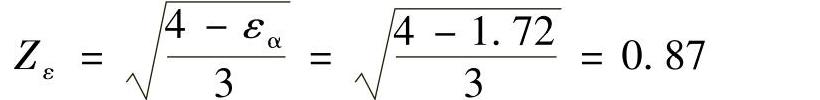

10)计算端面重合度εα

11)计算重合度系数Zε

12)实际齿数比u

(2)设计计算

1)按接触强度计算小齿轮分度圆直径d1t。取[σH]=[σH2]=561MPa(取小者代入更安全)。

(https://www.xing528.com)

(https://www.xing528.com)

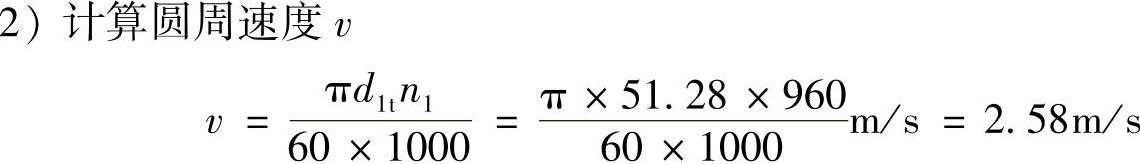

因v<10m/s,选7级精度合格。

3)计算载荷系数K。查表2-4得使用系数KA=1;根据v=2.58m/s,7级精度查图2-4得动载系数Kv=1.1;假设为单齿对啮合,取齿间载荷分配系数Kα=1;查图2-5曲线2得齿向载荷分布系数Kβ=1.08,则

K=KAKvKαKβ=1×1.1×1×1.08=1.19

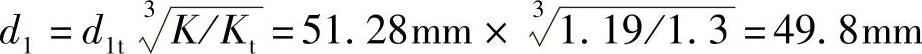

4)校正分度圆直径d1

3.主要几何尺寸计算

1)计算模数m

m=d1/z1=49.8mm/25=1.99mm,按附表E,取标准值m=2mm

2)计算分度圆直径d1、d2

d1=mz1=2mm×25=50mm

d2=mz2=2mm×88=176mm

3)中心距a

a=m(z1+z2)/2=2×(25+88)mm/2=113mm

4)齿宽b

b=ψd·d1=1.0×50mm=50mm

此为计算齿宽,即b2=50mm,考虑到安装错动后为保证实际接触齿宽,通常取小齿轮的齿宽比大齿轮宽5~10mm,即b1=b2+(5~10)mm。

5)齿高h

h=2.25m=2.25×2mm=4.5mm

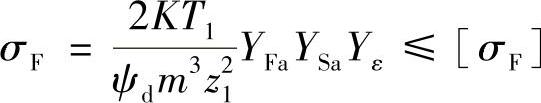

4.校核齿根弯曲疲劳强度

(1)确定验算公式中各参数

1)小、大齿轮的弯曲疲劳极限σFlim1、σFlim2。查图2-13c,方法与齿轮的接触疲劳极限相同,硬度为横坐标,弯曲疲劳极限为纵坐标,查中间值线图MQ,得σFlim1=620MPa,σFlim2=440MPa。

2)弯曲寿命系数YN1、YN2。齿轮做了调质处理,所以按应力循环次数查图2-10的线图A,得YN1=0.86,YN2=0.88。

3)尺寸系数YX。齿轮材料为结构钢,按齿轮模数查图2-11线图a,得YX=1。

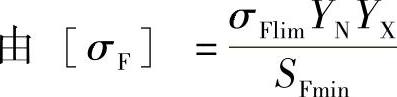

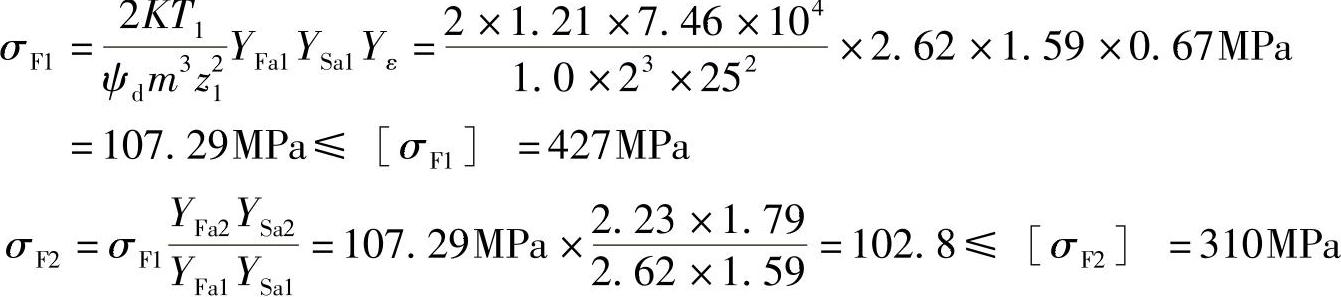

4)计算许用弯曲应力[σF1]、[σF2]。取失效率为1%,查表2-6得最小安

全系数SFmin=1.25。 计算可知,[σF1]=427MPa,[σF2]=310MPa。

计算可知,[σF1]=427MPa,[σF2]=310MPa。

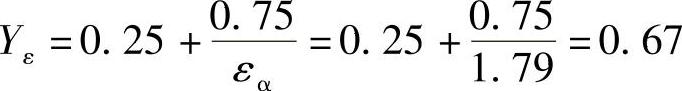

5)重合度系数Yε

6)齿形系数YFa1、YFa2。查图2-8,得YFa1=2.62,YFa2=2.23。

7)应力修正系数YSa1、YSa2。查图2-9,得YSa1=1.59,YSa2=1.79。

(2)校核计算

5.静强度校核

传动平稳,无严重过载,故不需静强度校核。

6.结构设计及绘制齿轮零件工作图

略

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。