齿轮传动的基本要求有以下四个方面。

1)传递运动的准确性(运动精度)。要求齿轮在一转范围内传动比变化不大,以保证从动轮与主动轮运动协调一致,传动准确。

2)传递运动的平稳性(稳定性)。要求齿轮在一齿范围内瞬间传动比变化不大,以保证传递运动过程中转动平稳,振动、冲击和噪声小。

3)载荷分布的均匀性(接触精度)。要求啮合时齿面均匀接触,以保证传递载荷时不会出现应力集中而导致局部齿面过分磨损,影响齿轮使用寿命。

4)侧隙的合理性(齿轮副传动精度)。要求齿轮啮合时,非工作齿面间应具有合理的齿侧间隙。此间隙用于储存润滑油,以及补偿由于温度、弹性变形、制造误差及安装误差所引起的尺寸变动,否则齿轮在传动过程中可能会卡死或烧伤。

不同用途和不同工作条件下的齿轮,对上述4项要求的侧重点是不同的,如读数装置、分度机构等精密装置齿轮,要求传递运动准确,且小侧隙以减小回程误差;一般机床的变速箱等一般传动齿轮则要求传动平稳且小侧隙,以降低噪声;汽轮机、减速器等高速重载齿轮则要求传递运动准确,传动平稳,载荷分布均匀,且较大侧隙;矿山机械、起重机械等低速重载齿轮要求载荷分布均匀,且较大侧隙。

1.公差等级及其选择

GB/T 10095.1—2008对齿轮同侧齿面公差规定了13个公差等级,其中0级最高,12级最低。如果要求的齿轮公差等级为GB/T 10095.1—2001的某一等级,而无其他规定时,则齿距、齿廓、螺旋线等均按该公差等级确定。也可以按协议对工作和非工作齿面规定不同的公差等级,或对不同偏差项目规定不同的公差等级。另外也可仅对工作齿面规定要求的公差等级。

GB/T 10095.2—2008对径向综合公差规定了9个公差等级,其中4级最高,12级最低;对径向跳动规定了13个公差等级,其中0级最高,12级最低。如果要求的齿轮公差等级为GB 10095.2—2008的某一等级,而无其他规定时则径向综合与径向跳动的各项偏差的公差均按该公差等级确定。也可根据协议,供需双方共同对任意质量要求规定不同的公差。

径向综合偏差的公差等级不一定与GB/T 10095.1—2008中的要素偏差(如齿距、齿廓、螺旋线等)选用相同的等级。当文件需要描述齿轮精度要求时,应注明GB/T 10095.1—2008或GB/T 10095.2—2008。

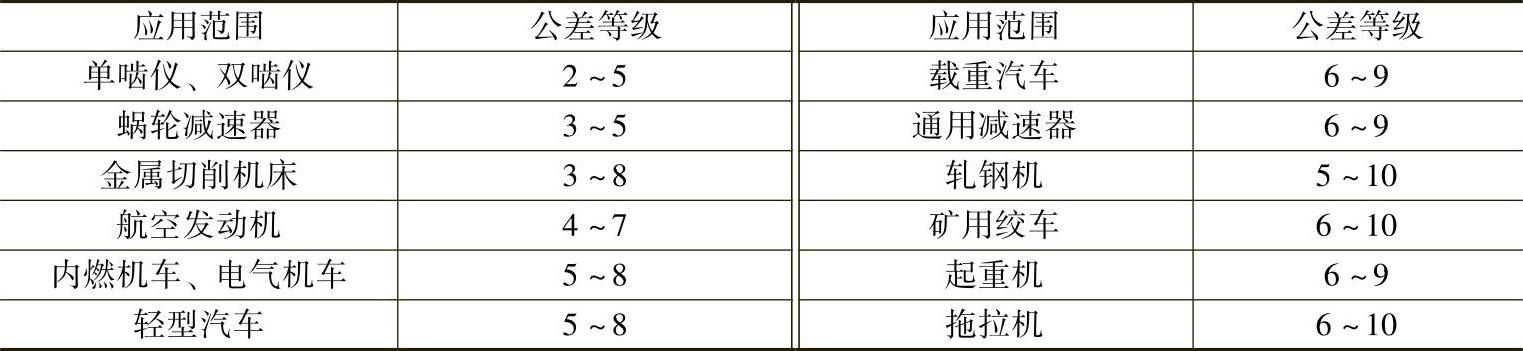

具体的公差等级结合使用情况参考表2-9a和表2-9b选用。

表2-9 a一些机械或机构常用的齿轮公差等级(GB/T 10095—1988)

注:此表不属于GB/T 10095—2008,仅供参考。

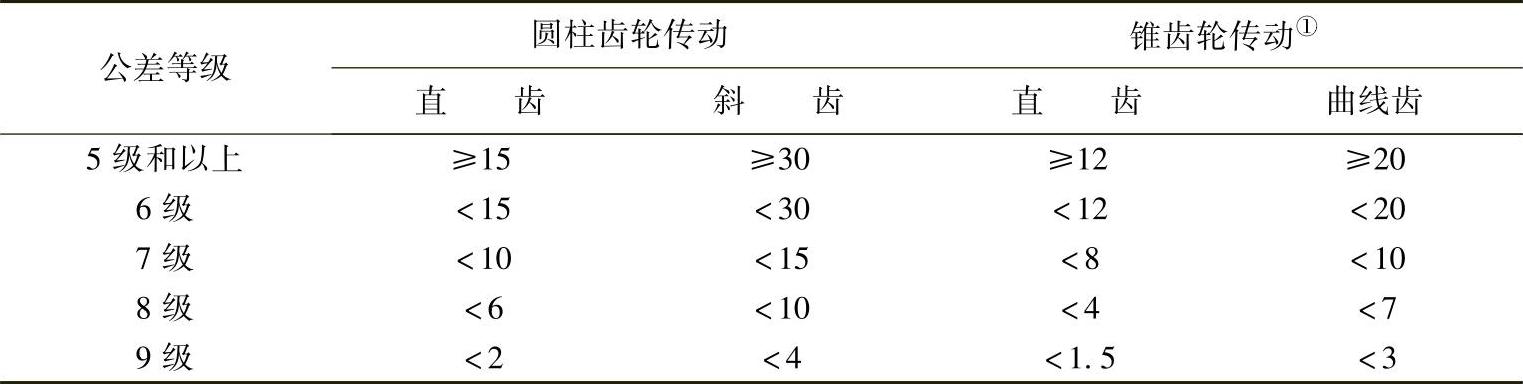

表2-9 b动力齿轮传动的最大圆周速度 (单位:m/s)

①锥齿轮传动的圆周速度按平均直径计算。(https://www.xing528.com)

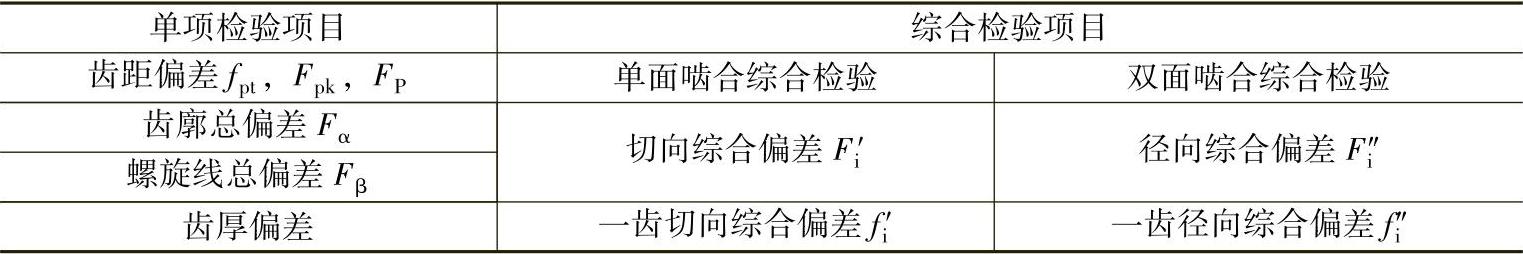

2.齿轮传动的检验组

根据GB/T 10095.1—2008和GB/T 10095.2—2008两项标准,齿轮的检验组可分为单项检验和综合检验,综合检验又分为单面啮合综合检验和双面啮合综合检验。表2-10给出了具体检验项目。

表2-10 齿轮传动的检验项目

径向跳动的检验是结合企业贯彻旧标准的经验和我国齿轮生产的现状,建议在单项检验中增加的检验项目。

当采用单面啮合综合检验时,采购方与供货方应就测量元件(齿轮或齿轮测头或蜗杆)的选用、设计、公差等级、偏差的读取及检验费用等达成协议。

当采用双面啮合综合检验时,采购方与供货方应就测量设计、齿宽、公差等级和公差的确定达成协议。

GB/T 10095.1—2008或GB/T 10095.2—2008标准没有像GB/T 10095.1—1988和GB/T 10095.2—1988标准那样规定齿轮的检验组。根据企业贯彻88标准的技术成果,目前齿轮生产的技术与质量控制水平,建议供货方应根据齿轮的使用要求、生产批量、在下面建议的检验组中选取一个检验组评定齿轮质量。

①fpt、Fα、Fβ、Fr;②Fpk、fpt、FP、Fα、Fβ、Fr;③Fi″、fi″;④fpt、Fr;⑤Fi′、fi′(有协议要求时)。

3.齿厚(GB/T 10095—1988仅供参考)

标准中规定了14种齿厚(或公法线长度)极限偏差,按偏差数值由小到大的顺序依次用字母C、D、E...S表示。每个代号代表齿距极限偏差为fpt的倍数,见表2-50。

选择齿厚极限偏差时,应根据对侧隙的要求,从图2-16中选择两种代号,组成齿厚上偏差和下偏差。例如,选择齿厚极限偏差的代号FL,表示齿厚上偏差为F(=-4fpt),下偏差为L(=-16fpt)。

4.侧隙

齿轮副的侧隙要求,应根据工作条件用最大极限侧隙jnmax(或jtmax)与最小极限侧隙jnmin(或jtmin)来规定。侧隙是通过选择适当的中心距偏差,齿厚极限偏差(或公法线平均长度偏差)等来保证。

对于一般要求的齿轮传动,可参考表2-23选取最小侧隙,然后按有关公式计算选取的齿厚(或公法线长度)极限偏差,最后按图2-16圆整并确定代号。详细的确定侧隙和计算齿厚极限偏差方法,可参考“互换性与技术测量”教材。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。