一、现场作业内容

(1)加强基础帷幕钻孔和灌浆施工作业中的现场巡查和重点工艺(如封孔、检查孔压水等)的旁站监督,并在发现问题后及时指令整改。对普遍存在的或比较严重的,或因质量问题可能导致发生帷幕灌浆质量缺陷的问题的整改,应采用书面指示方式发出,并报告处领导和分管总监。

(2)加强对帷幕钻灌孔位、灌前资源配置,以及钻灌前质量保证和施工安全措施等的检查,并在各道施工工序合格后签署合格认证意见。

(3)加强对钻灌设备性能以及灌浆自动记录仪、压力计和测斜仪等的定期检查与率定认证。对确认不能满足使用要求的设备和仪器,应及时发出书面通知指令更换。

(4)加强对灌浆材料(水泥、水、外加剂等)质量与掺合比例的检查,对未达到质量要求的材料及浆液,及时指令更换。

(5)施工作业中,加强对施工人员的规范操作和灌浆记录的检查,对违规操作和弄虚作假的施工人员应及时指令整改,对情节严重者应下达书面违规警告并及时向监理处领导和分管总监报告。

(6)监理人员在现场应对施工单位复检、终检等质检人员工作进行检查,对其中不负责任者及时责令整改。

(7)监理人员应在开工申请、钻灌巡查、监理签证和灌浆作业过程中做好现场监理记录。对所发现的问题,特别是对有质量隐患的灌浆孔段和灌浆过程中所出现的如冒浆、串浆、漏浆、涌水等异常情况详细做好记录,必要时附图说明。同时,按监理规章文件规定向监理站、处、现场值班总监和分管总监报告。

二、现场检查项目

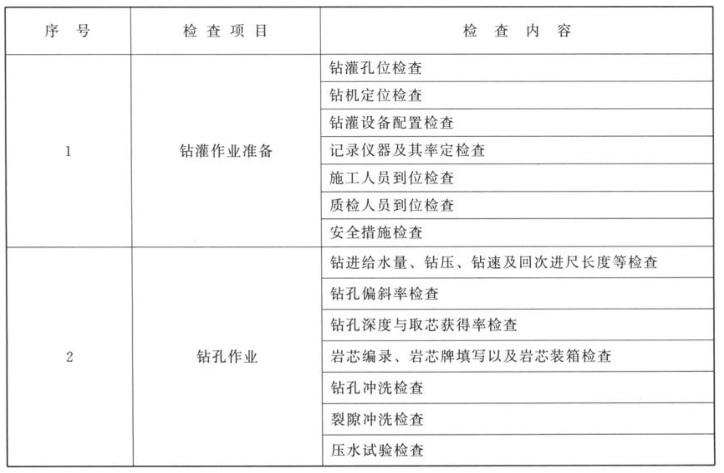

现场检查项目,见表10-31。

表10-31 现场项目检查表

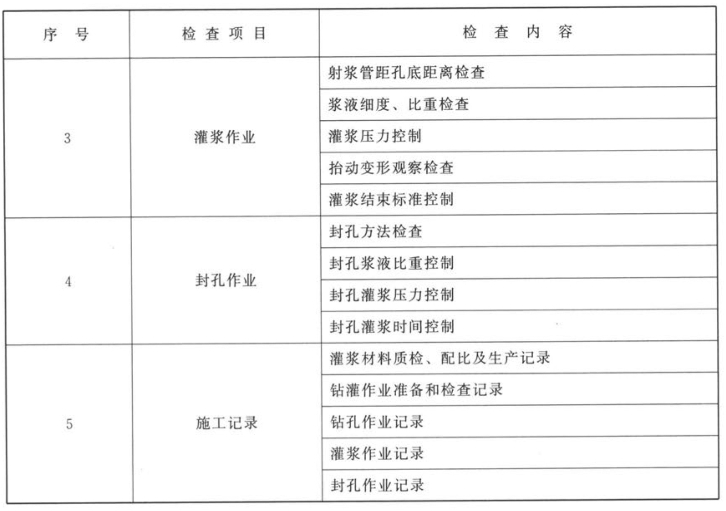

续表

三、现场质量检查

(1)一般质量要求。

1)钻孔质量符合技术设计标准和规范要求。

2)灌浆材料质量标准符合设计和技术规范要求。

3)所有钻灌设备生产能力及完好率必须与生产强度相适应,并确保灌浆作业的连续性。如因故中断且超过允许的间歇时间,必须按设计和技术规范要求进行返工处理。

4)压力表应与各工序作业使用的压力相适应,使用压力宜在压力表最大标准1/4~3/4之间。灌浆自动记录仪应定期检查和校验,以保证记录成果的真实和准确。

5)灌浆过程中,如遇涌水、外漏、串浆、冒浆等异常情况,应采用相应措施进行处理,以确保灌浆作业的连续进行。

6)灌浆压力、浆液比重、浆液变换以及灌浆结束时间等符合设计要求。

7)封孔工艺以及封孔灌浆的压力、时间、水灰比满足设计要求。

8)钻孔及灌浆资料应及时整理、分析,并绘制灌浆综合剖面等图表,为质量检验和工程验收做好准备。

(2)质量检查方法与控制标准。

1)钻灌孔位误差:控制不大于10cm。

2)钻灌孔深检查方法与控制标准:当基岩透水率q≤1Lu和钻灌单耗小于或等于20kg/m时,钻灌孔深按设计文件规定的深度控制,否则应继续分段加深至满足以上标准为止。

终孔段遇岩性较差,如规模较大的断层、岩脉等地质构造时,应控制加深钻孔穿过该地质构造5m以上。

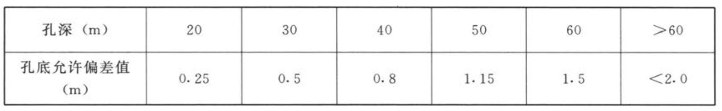

3)钻灌孔斜检查方法与控制标准:垂直孔或顶角小于5°的钻孔孔斜,按表10-32的规定控制。(https://www.xing528.com)

表10-32 帷幕灌浆钻孔孔斜控制标准

顶角大于5°的斜孔,其方位角偏差不得大于5°,孔底偏差值亦按上表的规定控制。钻孔过程中每10m进行一次孔斜测量,当发现孔斜偏差超过要求时,应及时采取纠偏或补救措施进行处理。处理无效时,应及时报告监理、设计等有关单位研究处理措施。

4)灌浆段长检查方法与控制标准:第一段(接触段)为2.0m、第二段为1.0m、第三段为2.0m、第四段及以下各段为5.0m,地质缺陷部位应根据需要适当缩短段长。终孔段根据实际情况,可适当加长段长,但最大段长不超过10m。

5)钻孔冲洗、裂隙冲洗技术要求与控制标准:各类钻孔均应进行钻孔冲洗。每段钻孔结束后,应立即用大流量水流将孔内岩粉等物冲出,直至回水澄清10min后结束,并测量、记录冲洗后钻孔孔深。钻孔冲洗后孔底残留物厚度不得大于20cm。

灌浆孔除第一段(接触段)在钻孔冲洗后应进行裂隙冲洗外,其余孔段一般不进行裂隙冲洗。对要求做裂隙冲洗的灌浆孔段,裂隙冲洗采用压力水脉动方式进行,如冲洗效果不佳时,改用风、水轮换方式进行。同一孔段的裂隙冲洗和灌浆作业应当连续进行,因故中断时间间隔超过24h,灌前应重新进行裂隙冲洗。

裂隙冲洗要求至回水澄清后10min为止,且总的冲洗时间要求单孔不少于30min,对断裂构造、岩脉、裂隙发育带等地质缺陷部位裂隙冲洗回水难以澄清时,经监理工程师同意在冲洗时间达2h以后可以结束冲洗。

冲洗压力:水压一般采用80%的灌浆压力,但若该值大于1.0MPa,采用1.0MPa;风压一般采用50%的灌浆压力,但该值大于0.5MPa,采用0.5MPa。

6)压水试验方法及压力检测标准:先导孔及质量检查孔的压水试验一般采用单点法,特殊部位采用五点法;一般灌浆孔压水试验采用简易压水法。压水试验应在钻孔冲洗后24h内进行,否则应重新进行钻孔洗孔。

灌前封闭帷幕孔压水试验压力第一、二段为0.3MPa,第三段及其以下各段为1.0MPa;主帷幕孔压水试验压力为1.0MPa。检查孔压水试验压力封闭帷幕各段为1.0MPa,主帷幕各段为2.0~2.6MPa。

7)灌浆压力检测方法与控制标准:灌浆时应尽快达到设计压力,注意控制灌浆压力与注入率相适应。当注入率较大时,可采用分级升压或间歇升压法灌浆。当注入率大于10L/min时,灌浆压力不得超过5.0MPa。

灌浆压力以孔口回浆管压力表和灌浆自动记录仪的读数为准,压力表读数以峰值为准,指针摆动范围应小于灌浆压力的20%,摆动幅度应作记录。使用自动记录仪记录的时段,平均压力读数应按压力表读数峰值的90%控制。

8)浆液检测方法与控制标准:灌浆浆液以湿磨水泥浆液为主。当灌浆孔段压水试验漏水量大于40L/min以及采用湿磨细水泥浆液连续灌注10min,注入率仍大于30L/min时,可先灌注普通水泥浆液,待普通水泥浆液注入率小于10L/min后,再改用湿磨细水泥浆液灌注。

灌浆过程中,每隔15~30min测记一次进、回浆比重和温度,若发现浆液回浓时,则应改为每隔15min测记一次。浆液变换及灌浆结束时,亦应测记回浆比重。浆液温度应保持在5°~40°之间,超过规定者应予以舍弃。

湿磨浆液细度检测使用沉降法现场机口取样,每使用10t水泥检测一次,且一个坝段必须有一次检测资料,细度合格标准为d97<40μm。采用普通水泥使用前,施工单位应提供细度检测资料。

9)浆液变换标准检查:灌浆过程中,如灌浆压力保持不变,注入率持续减小,或当注入率不变而压力持续升高时,不得改变浆液水灰比;当某一级浆液的注入量达300L以上或灌注时间已达1h以上,灌浆压力或注入率均无改变或改变不显著时,可变浓一级水灰比的浆液灌注;当注入率大于30L/min时,视具体情况可越级变浓水灰比。

10)灌浆结束控制标准:在设计压力下,灌浆孔第一~三段注入率小于0.4L/min、第四段及以下各段注入率小于1.0L/min,延续灌注时间不少于90min。灌浆全过程中,在设计压力下的总灌浆时间不应少于120min。

11)封孔检查方法与技术标准:全孔灌浆结束,经监理机构验收合格后方可进行封孔。

帷幕灌浆封孔采用“置换和压力灌浆封孔法”,待孔内水泥浆液凝固后,清除孔内污水、浮浆。若灌浆孔上部空余孔段大于3m时,采用“机械压浆封孔法”进行封孔;小于3m时,可使用水泥砂浆封填密实。

封孔灌浆时间不少于1h,封孔必须使用新鲜的普通水泥浆液,水灰比采用0.5∶1的浓浆。封孔灌浆压力采用5.0~6.0MPa。封孔水泥浆液凝固后,孔口应密实不渗水。

(3)检查数量。灌浆孔中各孔段的孔深测试、冲孔洗孔、孔斜测量、射浆管距孔底距离检查数量,原则上按总灌浆段数的50%控制;一个单元工程内每孔各段的灌浆、终孔孔深、孔斜以及封孔均要进行检查。

(4)质量评定。单元工程质量检验包括工序质量检查和钻孔压水检查,按“标准”要求对单段、单孔、单元工程依次进行质量评定。凡不合格的灌浆段、孔、单元必须按要求处理合格后,方可参与单元质量等级评定。

1)单个灌浆段质量评定分优良和合格两级。凡主要检查、检测项目全部符合标准,其他检查项目70%以上“基本符合”标准的评为合格;凡主要检查项目“符合”标准,其他检查项目90%以上“符合”标准的可评为优良。

2)单个灌浆孔中全孔优良灌浆段大于或等于70%,全孔无经过处理后合格的灌浆孔段的灌浆孔评为优良,否则评为合格。

3)单元工程优良孔大于或等于70%,钻孔压水试验检查无经过处理后合格的孔、段的评为优良,否则评为合格。

四、质量控制程序

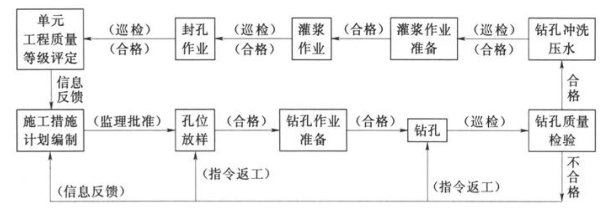

质量控制程序,见图10-10。

图10-10 大坝基础帷幕灌浆作业质量控制程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。