一、现场工作内容

(1)加强对承建单位申报的混凝土配合比试验、混凝土料生产投料程序试验的过程监督和试验报告的审查。

(2)加强对进场混凝土原材料(水泥、粉煤灰、粗骨料、砂料、外加剂等)的质量检查,并督促承建单位按合同文件和三峡工程技术标准规定进行取样检验。

(3)监理检测人员应配合设备监理人员对拌和系统计量精度进行定期校准和专项校秤。

(4)加强对承建单位报送的混凝土生产配料单的审查和混凝土料生产过程反馈配料单的审核认证。

(5)加强对拌和楼混凝土料生产过程和承建单位取样、养护、试验过程的巡视巡查,及时制止混凝土料生产和取样检测中的违规作业和违反安全生产、文明作业的行为。

(6)以不低于承建单位取样频数10%~20%的比例做好混凝土原材料和混凝土生产料的取样试验。

(7)加强对混凝土料出机口的温度控制,4~10月每2h进行出机口料的温度测试,其他月份每4h检测一次,并在发现温度偏高时及时指令采取控制措施。

(8)对不能满足浇筑供料质量要求的混凝土指令废弃。

(9)加强与仓面土建监理人员联系,结合现场实际情况对混凝土料的坍落度、温度等生产质量作出必要调整。

(10)监理检测人员应在混凝土原材料检测、拌和楼生产批准、拌和楼生产准备检查、混凝土料生产巡检、监理平行检测等过程中做好监理记录。并针对所发现与存在的问题,按监理规章文件规定,向检测监理处、现场值班总监与分管总监报告。

二、现场检查项目

现场检查项目,见表10-10。

表10-10 现场检查项目表

三、现场质量检验

(一)一般规定

(1)原材料与外加剂。

1)粗、细骨料的供应单位,应向使用单位提交每一供货批产品的质量检验结果和出厂合格证。当观察来料质量异常,如:混料、油污染骨料、细骨料表面含水量超标严重,应拒收或按废料处置。

2)粗、细骨料的使用单位应按同品种、同规格骨料的供货批量、分批验收、检验与堆放。粗、细骨料的贮、运设施应符合设计要求,需有良好的防混、防分离、防污染措施与排水设施,以及粗骨料的防跌碎和细骨料的防石粉流失设施。

3)供应水泥或粉煤灰的单位应按规定将每批水泥或粉煤灰的出厂合格证报送用户。其内容包括:厂名、合格证编号、水泥或粉煤灰等级、批号、出厂日期、数量及检验结果等。

4)水泥运至三峡工地现场,使用单位应按400t为一取样编号,取样应有代表性。对水泥散装集装箱或罐车抽取试样,应不少于3个箱(罐)。每个箱(罐)抽取6~7点的等量试样,3个箱(罐)取样总量至少14kg。使用单位应对每批水泥取样封存3个月,以备复验或质量争议仲裁。

5)水泥在运输与贮存时不得受潮和混入杂物,不同厂家、不同品种和不同标号的水泥应分别贮存,不得混杂。

6)粉煤灰的接收和使用单位,应对进场粉煤灰按批取样检验。散装粉煤灰取样,应从至少3个散装集装箱(罐)内抽取,每个集装箱(罐)内抽取5个点,各点抽取0.5~1kg,混合均匀后按4分法取出比试验用量大2.0倍的量作为试样。粉煤灰的含水量、三氧化硫含量和碱含量每季度应检验一次。

使用单位应对每批粉煤灰取样封存6个月,以备复验或质量争议仲裁。

7)粉煤灰的贮存应设置专门料库,不同厂家的粉煤灰一般不得混存,优质品和合格品应分类贮存。粉煤灰的贮存设施应防水、防尘。

8)外加剂及混凝土掺加剂均应通过产品质量检验和现场生产性试验验证质量合格并报经业主批准的产品目录选用。凡有下列情况之一者不得使用:不合格品、技术文件不全(产品说明书、合格证、检验报告)、包装不符、重量不足,产品受潮变质,以及超过有效期限。

9)缓凝高效减水剂分为两种型号:混凝土初凝时间延缓2~5h型产品,用于低气温条件下施工;混凝土初凝时间延缓大于6h型产品,用于高温条件下施工。当旬日平均气温15~20℃为转换控制时间。

10)混凝土生产过程中,使用单位应按规定对外加剂进行取样质量检验。

11)外加剂应存放在专用仓库或固定的场所妥善保管。粉状外加剂在贮存过程中应注意防潮。不同品种外加剂应标记明显,分别堆放。

12)水泥、粉煤灰、外加剂检验质量指标都必须符合三峡工程质量标准(TGPS),否则不得使用。

(2)混凝土拌和生产。

1)在混凝土拌制过程中,应加强对各主要环节的质量控制和检验。尤其是加强对混凝土原材料和混凝土拌和物的质量检验,使混凝土质量符合合同技术规范和三峡工程质量标准的要求。

2)为满足混凝土浇筑施工的坍落度要求,在选择混凝土施工配合比时,应考虑气候、运输方法、运距等因素对坍落度损失的影响,适当调整混凝土机口坍落度。

3)拌和楼秤量校验每月不少于一次。每工作班正式称量前,应对计量设备进行零点校核。并在必要时抽查,以保证秤量准确。

4)在混凝土料生产过程中,应加强对混凝土出机口温度、含气量、坍落度、外加剂浓度的检测,并按规定进行取样成型检验。如发现检测与检验指标超出允许范围,应及时查明原因,采取措施。

5)混凝土拌和物应均匀,外观颜色应一致,不应有离析和泌水现象。

6)在混凝土拌制过程中,通过对原材料的检验,如发现:a.质量有显著差异;b.混凝土拌和物的和易性异常;c.混凝土拌和用水量与设计配合比的用水量有过大差别,使混凝土水胶比超过设计水胶比±0.03范围时,应及时查找和分析原因,并进行调整。视实际情况需要抽取现场使用的原材料及时进行混凝土配合比校正试验。根据试验结果,必要时调整单位用水量和砂率等混凝土配合比设计参数。

(3)混凝土强度试验。

1)现场混凝土强度检验以抗压强度为主,并按合同有关文件和业主规定取样做抗渗、抗拉及抗冻和极限位伸值试验。抗压强度以15cm立方体试件为准,3个试件为1组。混凝土试件应在机口随机取样成型,不得任意挑选。

2)混凝土试件(n≥30组)统计强度的保证率应达到设计要求。强度保证率和平均强度计算方法,按SD105—82《水工混凝土试验规程》进行。

(二)质量检测控制标准

(1)原材料与外加剂。

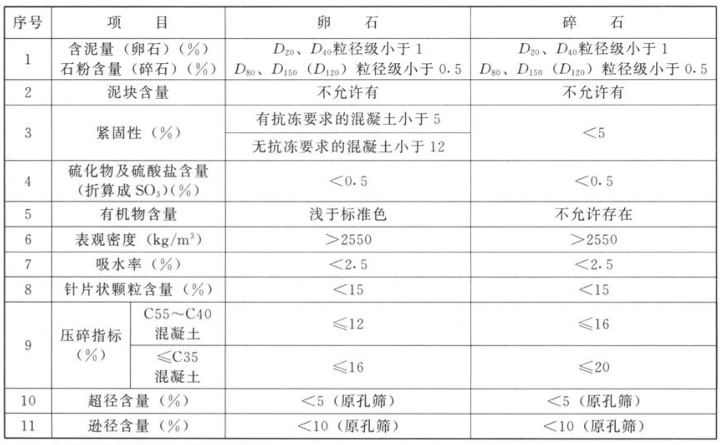

1)粗骨料质量检测标准,见表10-11。

表10-11 粗骨料质量检测标准

注 泥块含量按JGJ53—92规定测定。

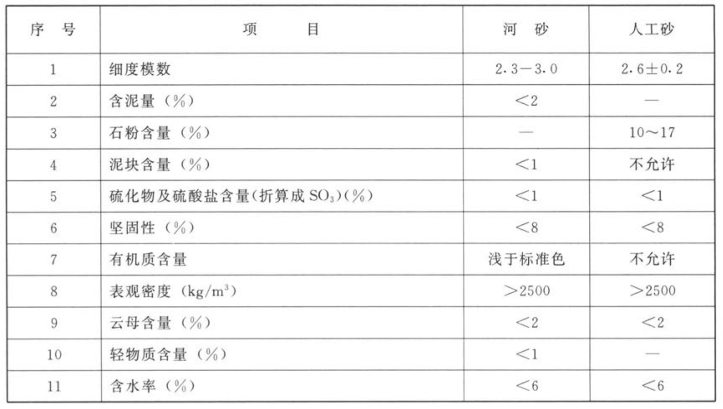

2)细骨料质量检测标准,见表10-12。

表10-12 细骨料质量检测标准

注 轻物质为表现密度小于2000kg/m3。(https://www.xing528.com)

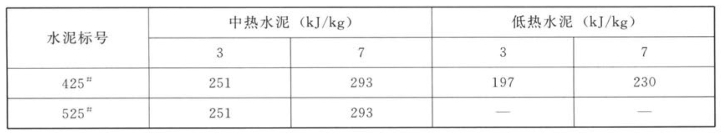

3)水泥强度及水化热检测标准:各龄期强度值不得低于表10-13中数值。

表10-13 水泥强度要求

各龄期水泥水化热不得超过表10-14中数值。

表10-14 水泥水化热要求

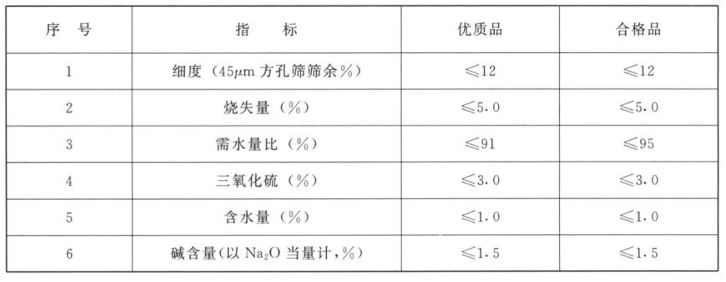

4)粉煤灰质量检测标准,见表10-15。

表10-15 粉煤灰质量检测标准

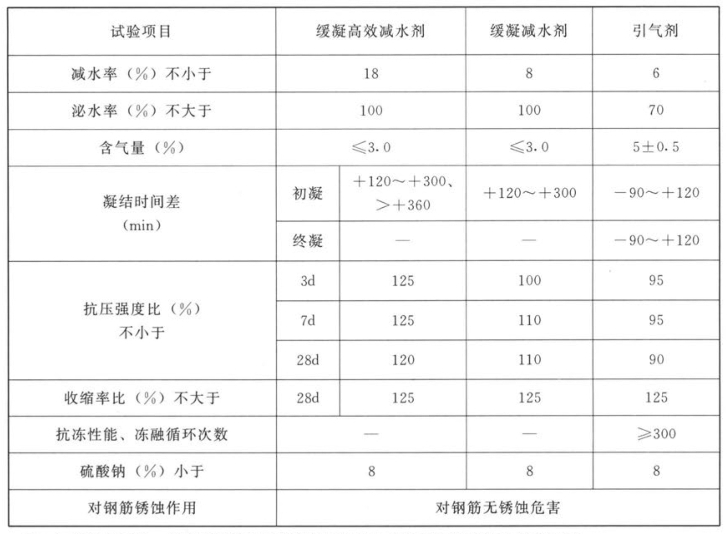

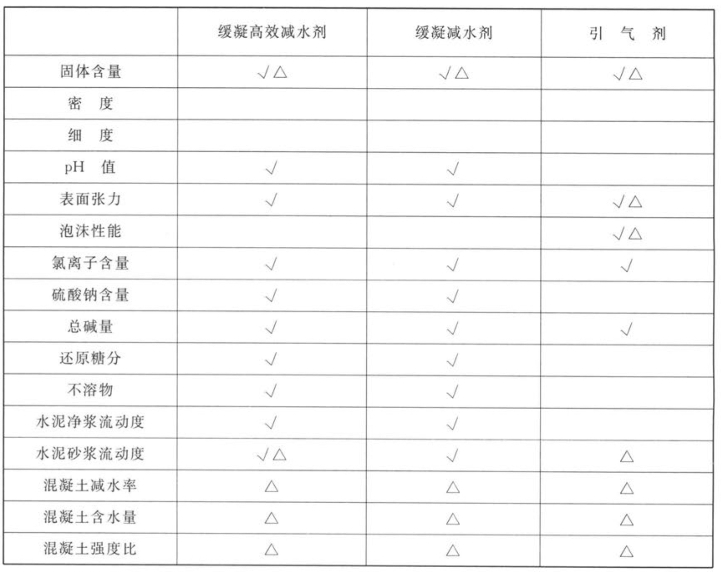

5)外加剂性能检验项目与检验标准,见表10-16、表10-17。

表10-16 掺外加剂混凝土性能指标

注 1.除含气量外,表中所列数据为掺外加剂混凝土与基准混凝土的差值或比值。

2.凝结时间指标,“-”号表示提前,“+”号表示延缓。

表10-17 外加剂检验项目

注 △为验收检验应做项目。

(2)混凝土拌和生产检测。

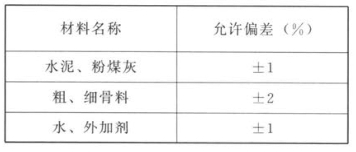

1)混凝土组成材料计量允许偏差,见表10-18。

表10-18 混凝土材料计量允许偏差

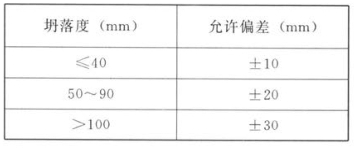

2)混凝土料坍落度允许偏差,见表10-19。

表10-19 混凝土料坍落度允许偏差

3)混凝土含气量允许偏差:检测结果与要求控制中值的允许偏差为±1.0%。

4)混凝土机口温度允许偏差:按设计要求控制,一般不超过规定出机口温度的1~2℃。

(3)混凝土强度检测要求。

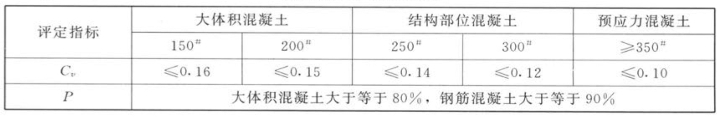

1)混凝土质量匀质性指标,以同批按月、按标号、配合比相同的现场试件28d龄期抗压强度离差系数Cv值表示。其评定标准见表10-20。

表10-20 混凝土质量匀质性指标

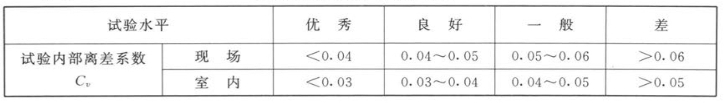

2)混凝土试验误差应定期进行检查和统计分析,计算方法按SD105—82《水工混凝土试验规程》附录二的规定方法进行。试验误差的等级评定标准见表10-21。

表10-21 混凝土试验误差等级评定标准

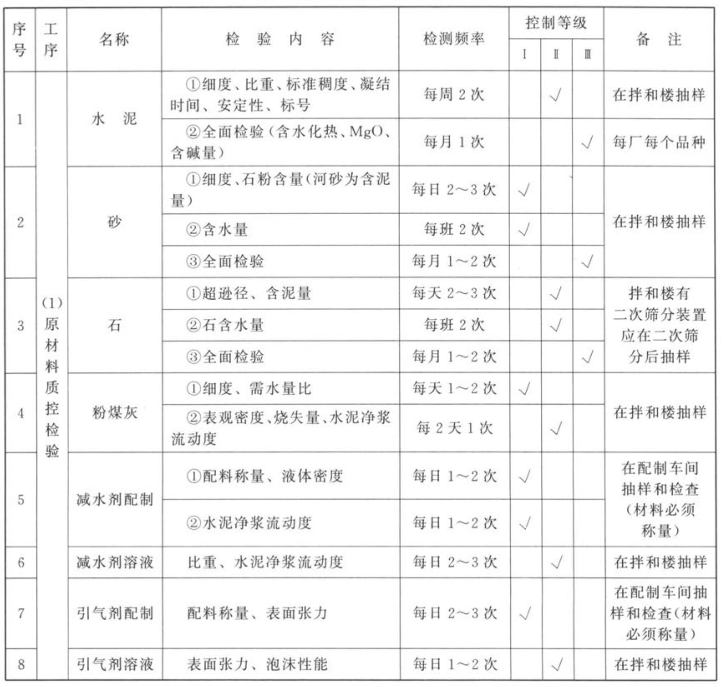

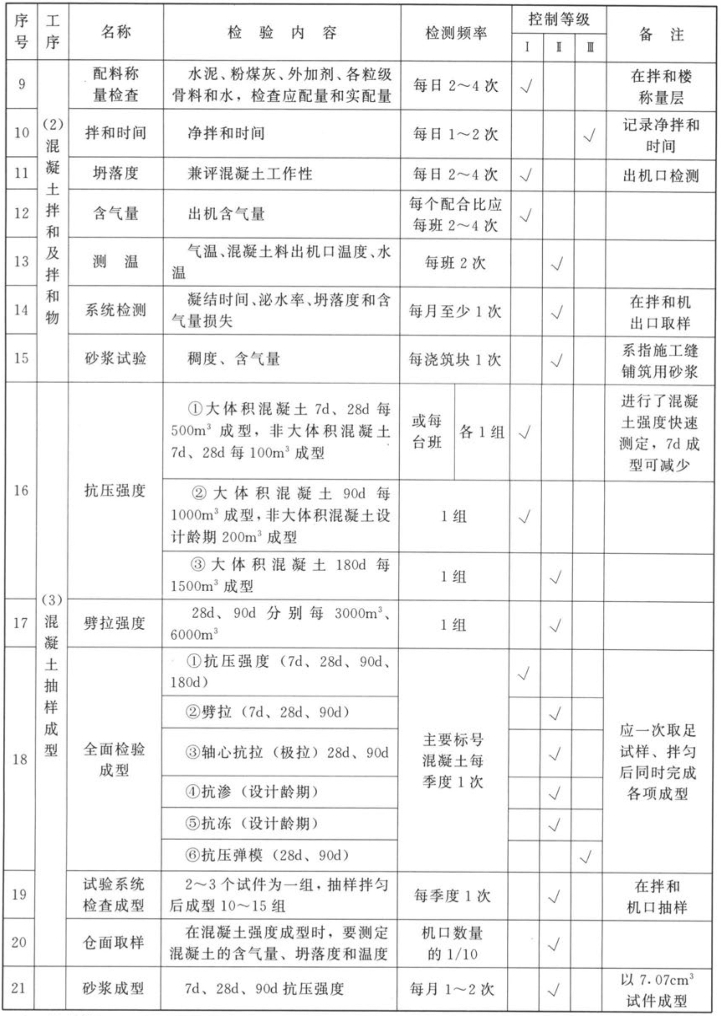

(三)混凝土生产料质量检验内容与要求(表10-22)

表10-22 混凝土料质量检验内容与要求

(四)混凝土拌和物的废料标准与处置

凡混凝土拌和物质量出现下列情况之一时,应指令按废料处置。废料混凝土拌和物不得入仓,混入仓内的废料亦应指令挖除处理。

续表

注 控制等级:Ⅰ级为关键的控制项目;Ⅱ级为重要的控制项目;Ⅲ级为一般的控制项目。

(1)混凝土配料单算错、用错或输入配料指令错误,无法补救,不能满足质量要求的混凝土拌和物。

(2)混凝土配料时,任意一种材料计量失控或漏配的不符合质量要求的混凝土拌和物。

(3)混凝土原材料未经质量验收检验或使用原材料类别与报经批准的施工配料单不符,严重影响质量的混凝土拌和物。

(4)出机混凝土拌和物的坍落度、含气量及温度超出设计允许值的混凝土拌和物。

(5)未经监理机构同意,擅自加水、调改配料量造成质量不符合要求的混凝土拌和物。

(6)拌和不均匀,夹混生料的混凝土拌和物。

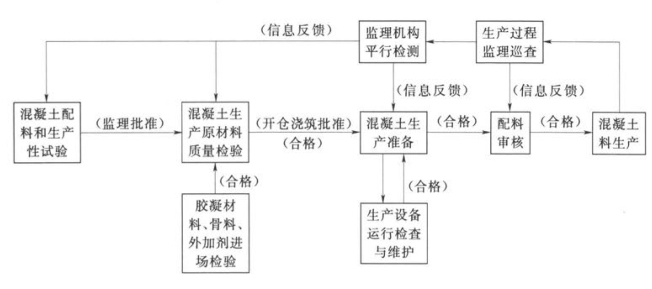

四、质量控制程序

质量控制程序,见图10-5。

图10-5 混凝土料生产质量控制程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。