一、一般要求

(1)在无特殊说明或指示的情况下,伸缩缝的位置、间距、结构设施的材料、安装和埋设,都必须按有关图纸及设计要求进行,伸缩缝及埋件的施工实施必须遵照SDJ 207—82《水工混凝土施工规范》的规定执行。

(2)止水材料及其安装或埋设的施工措施须事先报经监理机构批准。除止水片外,不应有固定的金属埋件通过伸缩缝。

(3)在本项工作开始之28d前,检查施工单位递交的伸缩缝止水片、管路、铁件等制造厂家、产品说明及其样品,以及安装埋设的施工措施计划,并在竣工后递交实际施工实施的竣工图。

二、止水材料

(1)止水材料的尺寸及品种规格等,均应符合施工详图规定。

(2)止水材料的材质应符合以下要求:

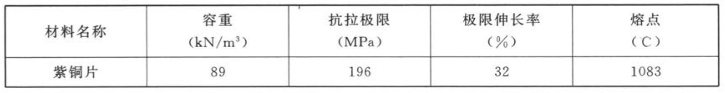

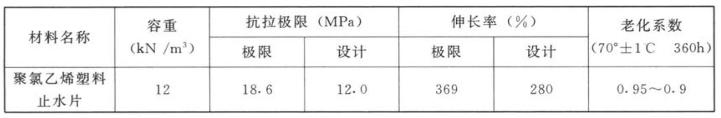

1)紫铜止水片、塑料止水片的物理力学性能见表2-12及表2-13。

表2-12 紫铜止水片物理力学指标

表2-13 塑料止水片物理力学指标

2)紫铜片应作冷弯试验,180°时不裂缝,冷弯0°~60°时,连续张闭50次无裂缝。

3)聚氯乙烯塑料止水片外观为黑色或灰色,不得有气孔,塑化均匀,不得有焦烧及未塑化的生料,每一批塑料带应有分析检测报告。有变形和撕裂的止水片不得采用。

(3)金属止水铜片的厚度及宽度应满足设计要求,其抗拉强度和伸长率应符合规定要求。止水铜片表面应光滑平整,并有光泽,其浮皮、锈污、油漆、油渣均应清除干净,如有砂眼、钉孔,应予焊补。

(4)塑料止水片型式、尺寸应满足设计要求,其抗拉强度、伸长度、硬度及老化系数等均应符合有关规定,塑料止水片材料拉伸试验应按国家标准执行。

三、止水的安装

(一)止水的连接

(1)止水铜片的衔接须按其不同厚度分别根据施工图的规定,采取折叠、焊接或搭接,搭接长度不应小于20cm,焊接或搭接应采取双面焊。焊工需经考试合格并持证上岗,焊接作业必须在递交试焊样品并经批准后方可施焊。

(2)塑料止水片的搭接长度不应小于10cm。同类材料的衔接接头面采用与母体相同的焊接材料。

(3)铜片与塑料片接头,采用栓接方法时,搭接长度不应小于35cm,并应有切实的防止接头渗漏措施。

(二)止水的埋设

(1)上下游止水片应埋入基岩内50cm深。基座混凝土必须振捣密实,混凝土龄期达7d后,方能浇筑坝体混凝土。已埋入先浇筑混凝土坝体内的止水片,应采取措施防止其变形移位和撕裂破坏,且止水片必须高出先浇块表面以上不少于20cm,特别是两标段交界面的止水片,督促施工单位对先浇块止水片进行妥善保护,并负责将完好的止水片移交给后浇块施工单位。

(2)大仓面浇筑中仓内止水片,应在混凝土浇筑前架设在预定位置上,不得因混凝土卸料或振捣发生移位。在浇筑坝体混凝土时,应及时清除止水片周围混凝土料中的大粒径骨料和泌水,以确保混凝土浇筑质量。

(3)止水铜片的凹槽部位须用沥青麻丝填实,安装时应严格保证凹槽部位与伸缩缝位置一致,骑缝布置。埋入混凝土的两翼部分应与混凝土紧密结合。

(4)混凝土与岩体陡坡间止水片应按设计要求,先在基岩面上浇筑带锚筋的混凝土基座,止水片埋设在基座内,基座混凝土必须与基岩结合牢固。

四、止水部位坝体混凝土的浇筑

(1)坝体混凝土浇筑时,应清除止水片周围混凝土料中的大粒径骨料,并以人工辅料。竖向止水片两侧应对称铺料,水平止浆片下部应铺料饱满。

(2)止水片周边混凝土应辅以人工捣固,避免因欠振、漏振导致出现蜂窝狗洞和止水片翻折。

(3)混凝土浇筑过程中,止水片上部混凝土应高于周围混凝土面,以避免仓面泌水汇积于止水片处。(https://www.xing528.com)

(4)混凝土收仓面距离止水片的距离不得小于20cm。收仓面与止水片斜交时应在相交处折坡,不得形成锐形夹角。

(5)混凝土浇筑分坯层面不得位于水平止水片下20cm的范围内。

(6)混凝土浇筑过程中,应对止水片加强保护,振捣机具不得碰撞止水片。如发现止水片移位或周边漏浆,应立即采取有效的措施处理。

五、止水片及其周边混凝土缺陷处理

(1)紫铜止水片凹槽严重偏离混凝土缝面时,对已埋在先浇块中的,则应凿除混凝土至露出凹槽,并将凿除部分混凝土面磨平。对露在先浇块外的,应将先浇块部位凿毛后用预缩砂浆填补,或在凹槽与混凝土缝面之间嵌填沥青麻丝等分隔物。

(2)对止水片部位的混凝土错台应凿除并磨平,以保证表面平整。

(3)对止水片部位的漏浆、蜂窝或架空缺陷,应凿除该部位不密实的混凝土后用预缩砂浆填补。

(4)水平止水片上部混凝土覆盖层过薄的,应凿除其上、下两侧混凝土至止水片离混凝土面距离不小于20cm后,再浇筑混凝土。

六、冷却、接缝灌浆管路

(1)埋设的管子应无堵塞现象。管子表面的锈皮、油渍等应清除干净。

(2)管子的接头必须牢固,不得漏水、漏气,宜选用丝扣连接。不同形状的管、盒的连接可用包扎的方法,不得漏入水泥浆。

(3)管路安装应牢固、可靠。经过伸缩缝的管道,应设置伸缩节或过缝处理。

(4)所有埋管出口应妥善保护,埋管出口集中处,应作好识别标志。出口段宜露出模板外面30~50cm。

(5)管路安装完毕,应以压力水或通气的方法检查是否通畅。如发现有堵塞或漏水(气)现象,应进行处理,直至合格。

(6)管路在混凝土浇筑过程中,应有专人维护,以免管路变形或发生堵塞。在埋入混凝土30~50cm后,应通水(气)检查,发现问题,应及时处理。

(7)各种预埋管路的位置、高程、进出口等均应作好详细记录并绘图说明。

七、铁件

(1)各类预埋铁件,应按图加工、分类堆放。

(2)各类预埋铁件,在埋设前,应将表面的锈皮、油污等清除干净。

(3)各种预埋铁件的规格、数量、高程、方位、埋入深度及外露长度等均应符合设计要求,安装必须牢固可靠,精度应符合有关规程、标准的要求。

(4)在混凝土浇筑过程中,各类埋设的铁件不得移位或松动,振捣机具不得碰撞铁件,周围混凝土应振捣密实。

(5)安装螺栓或精度要求高的铁件,可采用样板固定,或采用二期混凝土施工方法。

(6)锚固在岩基或混凝土上的锚筋,应遵守下列规定:

1)钻孔位置允许偏差:柱子的锚筋不大于2cm;钢筋网的锚筋不大于5cm。

2)钻孔底部的孔径以d0+20mm为宜(d0为锚筋直径)。

3)在岩石部分的钻孔深度,不得浅于设计孔深。

4)钻孔的倾斜度对设计轴线的偏差在全孔深度范围内不得超过5%。

5)锚筋埋设后不得晃动,应在孔内砂浆强度达到2.5MPa时,方可进行下道工序。

(7)用于起重运输的吊钩或铁环,应经计算确定,必要时应做荷载试验。其材质应满足设计要求或采用未经冷处理的Ⅰ级钢材加工。埋入的吊钩、铁环,在混凝土浇筑过程中,应有专人维护,防止移动或变形。待混凝土达到设计强度后,方可使用。

(8)各种爬梯、扶手及栏杆预埋铁件,埋入深度应符合设计要求。未经安全检查,不得启用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。