学习提要

理解SLS技术的成型原理;

了解SLS技术的工艺流程;

掌握SLS技术的常用材料及其特性;

了解SLS技术的优劣势,掌握其应用领域、适用范围。

学习内容

一、SLS技术概述

选择性激光烧结(Selective Laser Sintering,SLS),最早由美国得克萨斯大学奥斯汀分校的德查德于1989年研制成功。SLS技术由于其不需要添加支撑,并且打印件的强度高,使得它成为极具潜力的3D打印技术之一。

二、SLS技术的成型原理

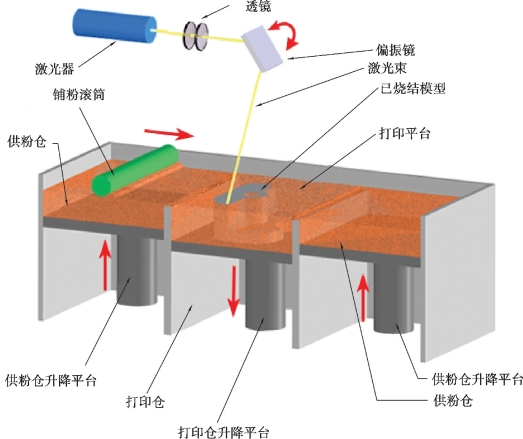

SLS技术的成型原理是由计算机控制激光器选择性烧结粉末材料,使材料烧结在一起,从而得到零件的截面,每烧结完一层,工作台下降一层,粉缸上升一层,铺粉辊完成铺粉。重复以上步骤,层层堆积生成所需零件,如图2-48所示。

图2-48 SLS技术的成型原理

三、SLS技术的工艺流程

SLS技术的工艺流程可分为切片前处理、切片、打印、后处理4个步骤,如图2-49所示。

![]()

图2-49 SLS工艺流程

1.切片前处理

切片前处理阶段包括模型文件准备和模型修复,详细步骤同FDM工艺流程一致。

2.切片

切片阶段主要包括模型导入、排包、切片导出,其中排包是最重要也是最难的部分。

(1)模型导入

将修复好的三维模型文件直接导入专业的排包软件中即可,主要的排包软件有Magics和各设备厂家自带的软件。

(2)排包

排包是对单次打印的整个舱室的模型进行摆放布局。SLS技术可进行小批量生产,一次可打印几百个零件,模型的摆放会影响打印件的外观质量和强度,因此模型摆放就显得十分重要。

SLS技术不需要添加支撑结构,仅靠下方粉末的自支撑即可打印悬空结构,因此模型的摆放也不需要考虑支撑系统,其主要考虑以下几点:

①表面质量:SLS技术打印件的上表面比下表面质量更好,因此对于有外观要求的面应朝上摆放。

②机械强度:由于Z轴方向的强度比XY平面差,对于强度要求较高的方向应平躺摆放。

③圆柱、圆孔结构:打印圆柱和圆孔结构,应将圆柱和圆孔的轴线与Z轴平行摆放,以保证其圆度。

④打印时间、成本:打印的最终高度是由摆放得最高的零件决定,打印件越高,切片层数越多,打印时间越长,成本也就越高。

⑤摆放间隙:摆放多个零件时,应注意各个零件之间的间隙以及零件和成型舱的间隙,不能太近。

⑥大面积摆放:烧结较大平面工件时,应将大平面倾斜30°角摆放以避免直接烧结大平面。直接烧结大平面会使热应力过大,导致出现开裂、翘边等问题。

(3)切片导出

摆放完成后进行碰撞检测,确认无误后可开始切片,并将切片结果传输至打印机。

3.打印

将切片完成的数据导入SLS打印机中,选好打印材料的类型并准备足量的原材料,设置好工艺参数即可开始打印。整个打印过程都由计算机控制,无须人工干预。

4.后处理

SLS工艺后处理阶段包括取件、喷砂、筛粉、混粉以及对打印工件的二次处理。

(1)取件

打印完成后,需要经过较长时间的冷却,待粉体冷却至60℃以下再进行取件。如果未经过长时间充分冷却就取件,取出的零件会因为本身的温度与外界温差过大而产生变形。

(2)喷砂

取出的零件表面有少许粉末材料残留,需要用喷砂机将多余的粉末清除干净。

(3)筛粉

在烧结过程中,有些粉末由于温度过高会发生黏接,从而结块。这部分材料无法回收再利用,因此需要用筛粉机将结块的材料筛选出来。

(4)混粉

打印所用的粉末可分为下列4类:

•新粉:全新的粉末;(https://www.xing528.com)

•余粉:建造后成型缸里面没有成型的粉末;

•溢粉:铺粉过程中,铺满成型面后,随铺粉辊带至溢粉缸的粉末;

•混合粉:新粉、余粉、溢粉按固定比例混合搅拌到一起的粉末。

对于要求特别高的产品,可采用新粉打印,但是成本会比较高。通常情况下,都会使用混合粉进行打印。

(5)二次处理

拼接:打印超过成型舱尺寸的大工件时,需要将模型切割、分拆,打印完成后,再拼接成一个整体。

校正:将变形工件放入烤箱加温,再趁热以固定板压紧,从而达到校正的目的,如图2-50所示。

图2-50 校正工艺

涂脂:在工件表面涂水性环氧树脂,并烘干,可提高表面光洁度及气密性。

喷漆:工件表面喷漆之后,可以更加美观。(注:喷漆前需要经过“打磨→喷底漆→刮灰→2次打磨→2次喷漆→2次刮灰→3次打磨—喷面漆”等多道工序,直至将物件打磨得完全光滑,才能喷面漆)

电镀:打磨光滑后的零件也可进行电镀。

攻丝:工件在烧结过程中粘粉,或者螺纹里面的粉末清理不彻底,会导致一部分螺纹孔无法顺利拧紧螺钉。为保证工件的螺纹能够顺利、牢固地拧入螺钉,可以采取攻丝的方法。

四、SLS技术的常用材料

SLS技术的常用材料为粉末状高分子材料,其力学性能十分优异,见表2-4。

表2-4 高分子材料的力学性能

续表

五、SLS技术的优缺点

1.SLS技术的优点

①无须支撑。加工过程中,由于材料能自支撑,无须单独添加支撑。因此,此技术能够打印特别复杂的零件,如镂空、点阵、多层结构等。

②生产周期较短。整个加工过程都是数字化控制,生产小批量零件的时间较短。

③打印件机械性能好。SLS技术可打印工程级塑料,并且各向同性,Z轴强度可达XY轴的90%。

2.SLS技术的缺点

①材料利用率低。虽然SLS技术打印不需要支撑材料,但是由于尼龙粉末材料重复使用后会变黄,且打印件的性能变差,所以一般采用新旧粉按1∶1混合使用,导致材料利用率不高。

②表面质量较差。SLS技术是利用激光的能量使尼龙粉末烧结成型,粉末之间并未完全熔化,导致打印件密度并不高,表面有颗粒感,且很难打磨抛光。

③打印环境较差。在烧结过程中,尼龙粉末熔化会产生异味,同时由于尼龙粉末颗粒很细、轻,在转粉、取件、筛粉过程中会飞溅,人员在操作过程中需要戴口罩。

六、应用案例

1.打印赛车方向盘

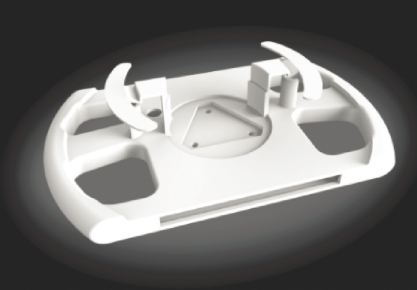

赛车的很多零部件由于用量很少,设计独特,可利用3D打印技术来进行制作。图2-51是利用SLS技术打印的纯尼龙赛车方向盘,针对赛车手进行个性化定制。

2.打印汽车空调外壳

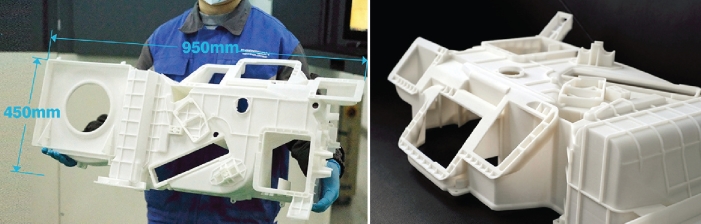

在汽车行业的新产品开发阶段,利用SLS技术一体化打印汽车空调外壳,如图5-52所示。其耐温适用范围大于常用材料ABS,其性能比ABS、硅胶模材料更好,耐磨性、耐疲劳及可靠性更出色。同时,添加GF玻璃微珠后具备V0级别的阻燃性能。

图2-51 赛车方向盘

图2-52 汽车空调外壳

七、国内外主要设备厂家

1.德国EOS

EOS公司由Hans Langer博士于1989年在德国慕尼黑创立。EOS公司一直致力于激光粉末烧结快速制造系统的研究与设备制造。

在1990年的时候,EOS公司向宝马公司的研发项目部卖出了第一台3D打印设备——STER EOS400。此后EOS公司发布了自己的立体打印系统,并成为欧洲第一家提供高端快速成型机系统的企业。经过30多年的发展,EOS公司现在已经成为全球最大、技术领先的激光粉末烧结快速成型系统制造商,同时也为增材制造提供端到端的解决方案:从零件的设计到零件的制造以及后处理这一系列过程的解决方案。其产品适用于工业、航空、医疗等领域。

2.中国湖南华曙高科技有限公司

湖南华曙高科技有限公司是国内最大的SLS设备生产商,由许小曙博士创立。他是国际增材制造领域的知名专家,曾担任数家美国增材制造公司(包括DTM、3D Systems和Solid Concepts)的技术总监,具有增材制造领域最先进的技术与理念,领衔研发了对制造业有革命性影响的基于SLS技术的工业级3D打印机,被欧美誉为“SLS之父”。

3.中国北京隆源自动化成型系统有限公司

北京隆源自动化成型系统有限公司为三帝打印科技有限公司的控股子公司。它成立于1994年,当年即研制成功国内首台自主知识产权的商品化工业级3D打印设备——SLS技术3D打印机(1995年通过了北京科委组织的成果鉴定),是中国最早实现工业级3D打印产业化、服务化的企业之一,是国家级高新技术企业、北京市智能制造关键技术装备供应商。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。