【例6-33】 C轴伺服电动机固定偏差超出,CRT显示74号报警。

故障现象:给C轴指令时,CRT显示74号报警。CRT显示如下:“C-AXIS MOTOR DROOP OVER”,即C轴伺服电动机的固定偏差超出。

故障检查与分析:该机床是日本牧野公司生产的电火花线切割加工机床,型号为EDNC-32,控制系统MGBI是由该公司自行开发的。

根据跟随误差的原理,我们知道这个固定偏差报警实质上就是指跟随误差超出了允许值。用手摇脉冲发生器给C轴送出单个进给脉冲,这时在CRT上可观察到指令位置在变化,且每发出一个脉冲,指令位置就累加一次,可C轴的实际位置不动。指令位置累积到一定数值后,即出现上述报警,由此说明问题一定出在包括伺服放大器和执行电动机在内的驱动回路中。

为了避免报警出现,仍使用手摇脉冲发生器发出1~2个进给脉冲,用万用表在伺服放大器的指令输入端测量,明显可见指令电压送出。进一步观察伺服放大器连接直流电动机的输出端亦有电压输出,说明故障在伺服电动机上。打开C轴罩壳,露出直流伺服电动机后发现,固定C轴电动机缆线的卡子松动,当Z轴上下运动时,松脱的缆线挂在床体凸起的部位,导致电缆被拉断,造成了这个故障。

故障处理:重新连好电缆线,紧固好电缆线卡子,设备恢复正常运行。

说明:我们知道,当“固定偏差计数器”中的值超过了参数规定的界限之后,才会出现报警,一旦报警出现,机床就不能再进行任何操作了,包括我们要测量的一些信号也会随之消失。为了避免这种情况出现,使用手摇脉冲发生器是最好的方法,用它可以控制指令脉冲发出的数量,只要使它不超出参数的限定就不会出现报警。这时维修人员尽可放心地采集诊断所需的各种数据。手摇脉冲发生器在其他一些维修活动中也是很有用的。

【例6-34】 C轴高速无报警显示故障。

故障现象:C轴时常发生高速运转,无报警信号;自起动达C轴高速也无报警信号。

故障检查与分析:该机床是日本牧野公司生产的电火花线切割加工机床,型号为ED-NC-32,控制系统MGBI是由该公司自行开发的。

根据失速时的C轴转速接近最高转速这个故障现象来分析,问题估计在如下三个方面:①速度指令(VCMD)异常;②测速反馈回路异常:③伺服放大器异常。为此做如下检查:

1)使用HP54602数字记忆示波器在伺服放大器一侧观察VCMD信号。当故障出现时,示波器捕捉到的信号正常,说明CNC部分没有问题。

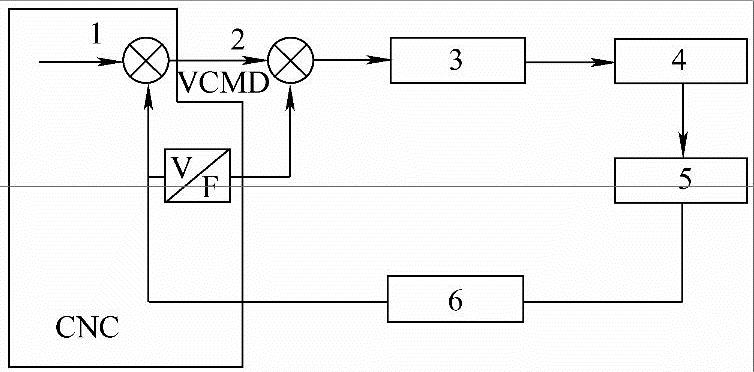

2)在准备观测测速机反馈信号时,发现C轴直流电动机没有带测速发电机,仅配有脉冲编码器,仔细研究后得知,它是把脉冲编码器的反馈信号经过一个“频率/电压(V/F)转换器”转换后形成速度反馈的比较电压,测速反馈框图如图6-23所示。为了提高抗干扰能力,在编码器输出端和CNC间还加有一个隔离放大器,其上的所有信号都采用光耦隔离,包括给脉冲编码器的供电,也使用了一个DC-DC变换器,将CNC一侧的+5V电源经隔离变换后送至编码器。

图6-23 测速反馈框图

1—位置指令 2—整速指令 3—伺服放大器 4—伺服电动机 5—脉冲编码器 6—隔离放大器

3)在搞清上述关系后,我们在隔离放大器一侧用示波器观测编码器的两路输出信号。在故障出现时,示波器上亦出现了异常的反馈信号,有时甚至没有输出,由此可以肯定,问题出在与编码器有关的回路中。

4)按常规先检查编码器供电电源,发现+5V电压不稳,在故障出现时甚至可下跌到3V左右。

5)在隔离放大器靠近CNC一侧测量CNC提供给放大器的+5V电源,结果非常稳定,可见问题出在隔离放大器上的DC-DC变换器上。

故障处理:我们购买了一块国产的+5V电压的DC-DC变换器,采用板外连线的方法替换了原来损坏的变换器,机床恢复正常。

说明:正确使用数字存贮示波器,捕捉与故障相关的一些信号,对诊断这类随机性故障有着极大的帮助。

【例6-35】 数控装置不正常,程序不能输入,CRT乱显示故障。(https://www.xing528.com)

故障现象:开机就发现数控装置不能正常运行,程序不能输入,CRT显示乱字符。

故障检查与分析:该机床为DK7740数控线切割机床,采用上海长江电子计算机厂生产的DJS-051B型数控装置。这是一台抽屉式总线结构的计算机数控装置。检查各部分连线、屏蔽信号线、切割机床身等外围,没发现什么问题;查主机板、电源板、坐标轴板、接口板,均发现有不同程度的插接松动;又查各集成元件块,发现好些集成元件的插接有松动现象,根据手感,判断这些插接件里有虚接点。

故障处理:逐一按压所有接插式的集成电路块,并按压各功能板与总线的接插、坐标功放电源板与其插座的连接。按压后试车,数控装置又能正常运行了。故障排除。

说明:①这台设备每逢气温突变、骤冷、骤热都会出现这种故障。处理的办法就是把各插接部件都按压一下,大部分时候故障都能排除,系统恢复正常。②因这台数控柜下面是功放电源,总线式插座在最下面,印制电路板竖放,插接式连接,左、右两台轴流风机作冷却用,上面抽屉式数控装置各功能板也是竖插连接,方位同下面的一样,也有一个轴流风机作冷却,上面虽有压合的条,但由于压合不紧,等于虚设。上、下两排印制电路板,在风扇的扇动下,做同一方向摆动,再加之模具车间离锻工车间很近,每当锻锤开起来,这一片地面的振动都很大。热胀冷缩、风吹、振动,这就是造成这些接插件经常松动的根源。③为了解决这个问题,对DJS-051B进行了改造,更换了新系统,彻底解决了这一故障。

【例6-36】 DK7725E数控电火花线切割机床

故障现象:Y轴在快速加工中失步。

该机床伺服驱动部分采用步进电动机。对于CP801单板机而言,步进电动机的失步主要是PIO信号故障或单板机与步进驱动电路之间的接口电路故障;如果串接于指示步进电动机每相导通和截止的发光二极管或步进驱动电路损坏也会出现该故障。

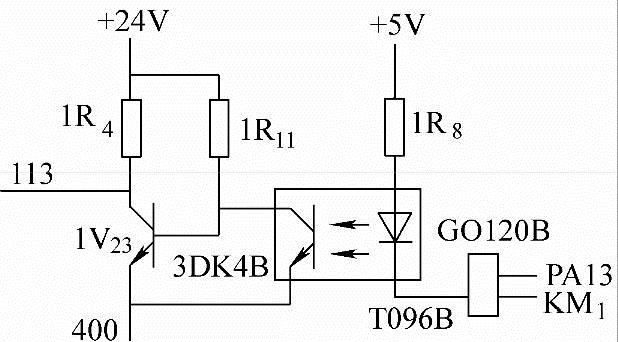

图6-24 Y轴的接口电路图

故障检查与分析:首先检查发光二极管。因Y轴在加工过程中A、B、C三相指示灯均发光,说明二极管本身无故障,但有一相略显发光不足,说明该相有故障。检查发光二极管接步进驱动电路端的动态驱动信号,测得该端信号与另两端有明显差异。用一只完好的PIO芯片更换机床上的芯片,故障仍然存在。根据系统工作原理,故障源应在接口电路中。其系统Y轴的接口电路如图6-24所示。

静态检查接口电路各元件无故障。通电动态检查,输入信号三相均平衡而测得1V23开关管3DK4B的输出信号与其余两相不同,说明1V23开关管的性能变差,导致A、B、C三相电压不平衡,导致Y轴电动机快速时失步。

更换一只新开关管3DK4B后故障排除。

【例6-37】 北京电加工研究所生产的DX7740型数控电火花线切割机床采用台湾研峰EI-201控制系统。该系统配备自动编程系统,控制轴数为X、Y两轴,工作台X、Y轴向移动采用滚珠导轨,步进电动机→间隙齿轮→精密滚珠丝杠副机械传动,在工厂用于切割特殊形状零件、样板和窄缝等。

故障现象:机床开机时,不能进入中文主菜单,而是出现英文界面。由画面提示按F1键,进入CMOS设置状态,然后按ESC键退出,再提示按F1键后,才出现中文主菜单界面,但不能从软盘中读取加工程序。

故障检查与分析:检测表明,机床电路正常,估计故障在计算机设置部分。经查,机床断电后,随机存取内存(CMOS)的数据,靠3.6V、60mA电池供电保持数据。由于电池供电不足时,造成基本输入输出系统(BIOS)、随机存取内存(CMOS)数据丢失,使计算机系统不能进行正常工作。此情况可在断电状态下用电烙铁更换电池。这样COMS数据完全丢失。开机后,在自检状态按下DEL键,启动BIOS设置程序,按原有配置设置,选择保存离开设置程序,显示出正常的中文主菜单界面。再关机通电,机床工作正常。

【例6-38】 北京电加工研究所生产的DX7740型数控电火花线切割机床采用台湾研峰EI-201控制系统。

故障现象:机床在开机时显示器黑屏,或在加工过程中出现黑屏而机床仍在工作。

故障检查与分析:造成显示器黑屏的原因:一是显示器故障;二是显示器信号线和电源线虚接;三是显卡故障;四是主板有问题。遵循由易到难的原则,先检测信号线和电源线,正常可靠,再更换显示器,故障仍然存在,新换显卡后故障消失,再将旧显卡换上,故障又出现,说明显卡损坏。

【例6-39】 北京电加工研究所生产的DX7740型数控电火花线切割机床采用台湾研峰EI-201控制系统。

故障现象:机床在加工过程中X轴方向停止不动,重新开机,仍不动。

故障检查与分析:分析原因大致有:一是机械部分故障;二是步进电动机故障;三是电气控制部分故障。先在开机状态观测、触摸步进电动机,没有动静,说明电没有传过来,应属电气故障。然后观察控制电路板指示灯,发现X轴驱动板有一个红色指示灯不亮,将驱动板取下,检查3A保险管,无损坏,再检测TIP142和6A04管,性能严重下降。更换新管后,机床工作正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。