【例5-87】 HNC35数控螺纹及螺杆磨床运行过载故障的维修。

故障现象:开机后正常运行2h左右会出现停机报警。报警内容为过载。关机后重新起动,报警消失,运转正常。再过一段时间后,重复故障现象,并有时使强电电路熔丝熔断。

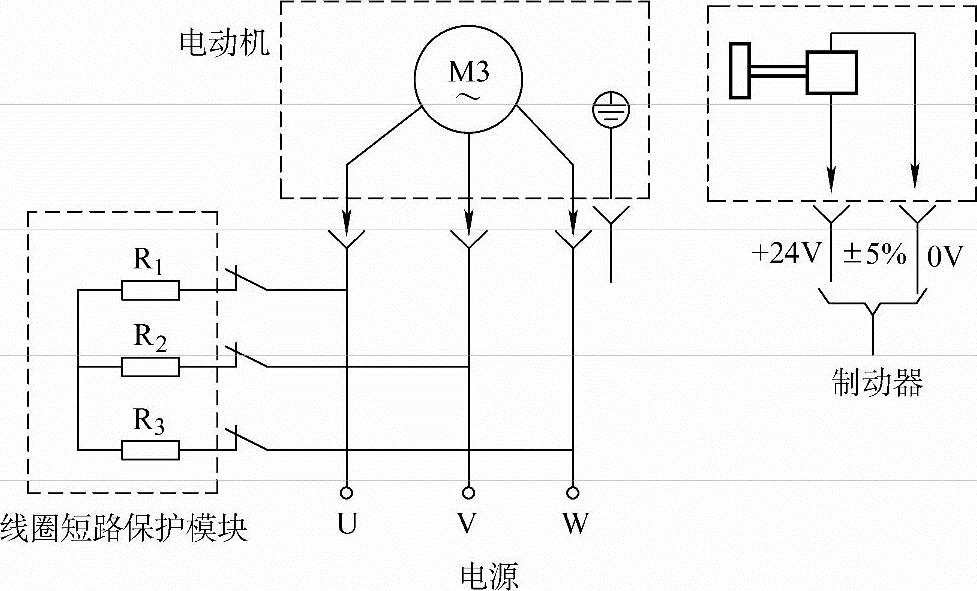

故障检查与分析:这是从德国克林贝格公司订购的设备,控制系统为BOSCH-T系统,电动机强电线路控制如图5-105所示。

图5-105 电动机强电线路控制

根据运行状况和操作者介绍,首先认为不能是磨屑过量引起的故障。检测其线圈短路制动保护模块,一切正常。推测故障的原因很可能是制动器动作失调引起的。进一步观测发现,停机的时间越长,正常运行的时间也就越长,所以认为是电器元件热态失控造成的。

根据以往的经验,强电电路元件承受大电流、大电压温升快,不会运行长时间后才出现故障,故问题主要在弱电控制上。根据报警提示内容,认为负载系统中有错误信息,参照系统内参数内容,以及操作者运行情况介绍,怀疑PLC输入输出插件有问题。BOSCH-T系统的PLC输入/输出模块,没有指示灯,判断比较麻烦。根据机床动作,判断相应继电器动作。推导出其PLC输出模块MDA204板故障。

故障处理:更换MDA204板后故障排除。

【例5-88】 FSK32.3凸轮磨床加工精度差的原因判断。

故障现象:加工出来的凸轮严重超差。机床正常时,加工出的凸轮轮廓误差完全可以控制在±0.01mm以内。故障时普遍超差0.04mm,有些地方甚至达0.1mm。

故障检查与分析:该机是从德国SCHIESS/KOPP公司引进的凸轮铣、磨床,型号FSK32.3CNC,配用瑞士ATEK公司生产的AG.5200数控系统。影响加工精度的故障往往较难一次判断正确,首先应从大类上区分出故障部位,判断是电气方面故障还是机械方面的问题。认真分析凸轮精度检测报告,发现误差最大的地方出在凸轮由升程转入降程或降程转入升程的过渡部分,也就是说在对应坐标轴反向的地方,这就提醒我们问题可能与反向间隙有关。

1)反向间隙检查。在CNC一侧使用单脉冲按键,产生每次0.01mm的位移指令,在U轴拖板和床身之间夹持一个百分表,观察拖板的实际位移,结果发现CNC给出0.01mm位移指令时,拖板的实际位移在0.04~0.06mm不等,而在坐标轴反向时甚至可达0.14mm。

值得特别注意的是,坐标的实际位移距离比指令给出的位移偏多而不是偏少,由此判断出问题是在电气方面而非机械故障。

2)进一步分析,从实际位移多于指令位移值看,问题极大可能出在U轴的位置反馈环节上,也就是说,当CNC的运动指令发出后,机床实际位移已达到0.01mm时,CNC却并没有收到相应的反馈脉冲,直到超过指令位置后,反馈脉冲才进入到CNC中。由此可以肯定反馈环路并没有断,只是反馈环路中某些部分性能不良所致。

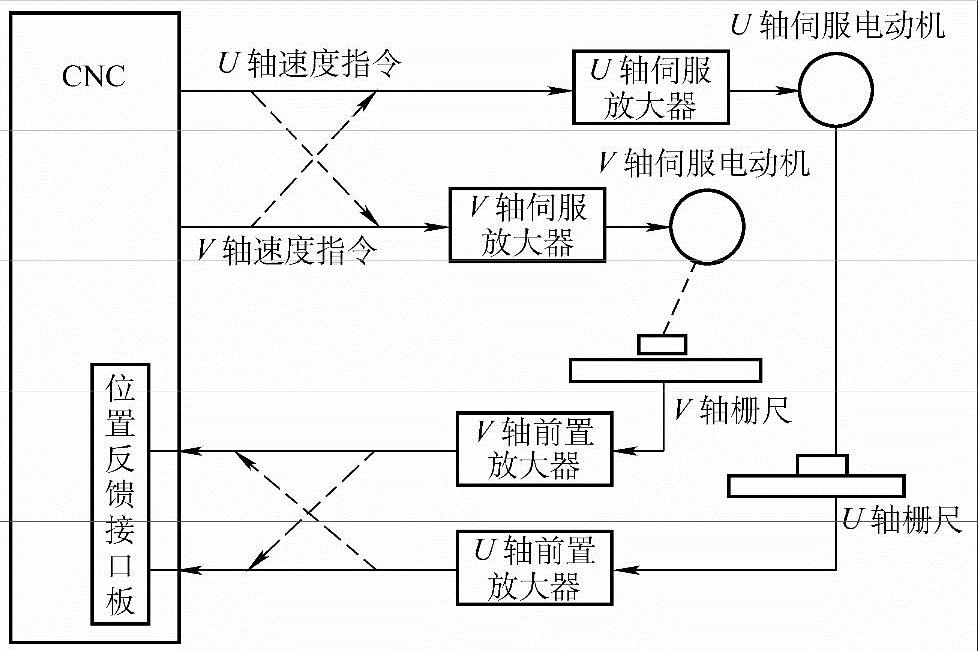

3)故障检查与隔离:①先交换了U轴与V轴的光栅前置前大器,问题没有解决:②更换了CNC位置反馈接口机,故障依旧;③按图5-106进行U轴和V轴位置环互换。即用U轴指令使V轴移动,而V轴指令使U轴移动,结果前一种情况正常,后一种情况不正常,说明问题出在U轴的光栅尺上;④拆下光栅尺检查,发现静尺的保护铝壳的被动尺尺座严重拉伤,刮下的铝屑掉入尺内,使动、静尺之间的相对运动受阻,很明显这就是故障的根源。

故障处理:①使用磨石、金相砂纸,将受损的保护铝壳滑道修复光滑;②用分析纯酒精冲洗栅尺,将修复工作产生的铁屑全部冲出,特别注意,栅尺内有铝屑时,严禁使用任何东西擦光栅,一旦铝屑将光栅拉伤,整个尺子就报废了;③待干燥后,用鹿皮轻擦一遍栅尺表面;④重新校正栅尺安装精度,并把修复的光栅装好。试切削证明设备精度恢复正常。

图5-106 系统结构原理图

【例5-89】 美国BRYANT公司的数控外圆磨床E轴修整器失控故障的处理。

故障现象:这台机床在自动加工循环时,当工件加工完毕,E轴修整器进行修正砂轮,修整器摆动速度极快,超出摆动范围。而砂轮照常进给,结果砂轮把修整器根部磨掉一块。操作人员及时按急停按钮,使机床停止了工作,防止了事故的进一步扩大。

(https://www.xing528.com)

(https://www.xing528.com)

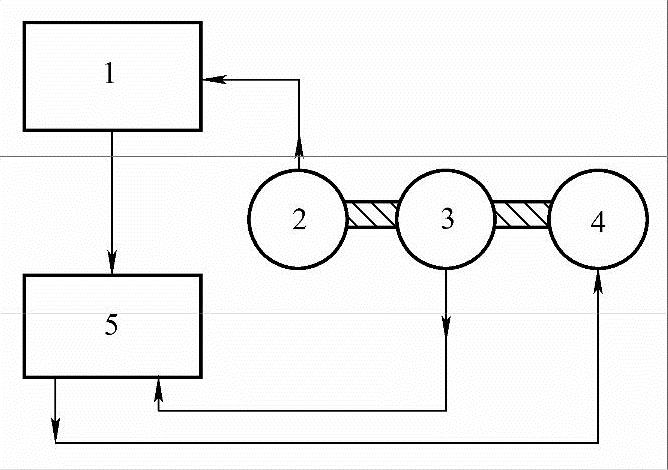

图5-107 系统进给控制框图

1—NC系统 2—编码器 3—测速电动机 4—伺服电动机 5—伺服驱动

故障检查与分析:美国BRYANT公司的数控外圆磨床,采用该公司自己的TEACHABLE控制系统。为了对故障进行分析,首先应该搞清故障现象。考虑安全因素将砂轮拆下,对故障进行仔细观察,发现在自动循环加工修整砂轮时,修整器没有按设定速度摆动修整,而是摆动速度相当快,并且运动范围超出设定的数值,直到压到极限开关,如果砂轮不拆,必将撞到修整器。这台磨床的修整器是靠E轴伺服电动机带动的,用编码器作位置反馈元件,测量修整器摆动的角度。在正常的情况下,修理器由Z轴带动到修整位置,E轴伺服电动机带动修整器从30°摆动到120°,对砂轮进行修整。经多次观察发生故障的过程,在E轴即将压极限开关时,NC系统显示E轴的坐标值只有60°左右,而实际位置应该在180°左右。显示数值小于实际坐标值,因此认为可能是位置反馈出现问题。图5-107为系统进给控制框图。根据框图分析,有如下几种可能导致位置反馈出现问题:①NC系统的问题,但其他两个轴并没有出现故障,因此不可能是由于这个原因引起的故障;②NC系统伺服反馈板的问题,但更换了伺服反馈板,问题仍然存在,这种可能也被排除了;③旋转编码器的问题,编码器丢失脉冲也会引起这个故障。但更换了编码器,问题没有得到解决。这个可能也被排除了。

通过反复试验和观察,发现E轴修整器在Z轴的边缘时,走参考点和半自动摆动从不发生故障,但当把修整器移动到Z轴的中间时,半自动摇动就出现故障,根据这个现象断定,可能是由于E轴电动机随修整器经常往复运动,而使固定在E轴伺服电动机上的旋转编码器的信号电缆中的某些导线折断,导致了某些信号线接触不良。基于这种判断,我们开始校线,在校编码器反馈电缆时,发现有几根线接触不良。证实了上面的判断,并找到了故障的根本原因。由于编码器的信号线接触不良,使脉冲丢失。

故障处理:找到断线部位后,对断线进行焊接并采取防折措施,开机试验,故障消除,机床恢复正常。

【例5-90】 数控外圆磨床,出现报警“E axi sexcess following error”(E轴超出跟随误差错误)。

数控系统:美国BRYANT公司TEACHABLE III系统。

故障现象:机床在E轴运动时出现报警,指示E轴位移的跟随误差超出设定范围。

故障检查与分析:观察故障现象,E轴一运动就产生这个报警,E轴无法回参考点。手动移动E轴,观察故障发生的过程。当按下E轴进给键时,系统屏幕上E轴坐标值的显示数值开始变化,当从0走到14时,屏幕上的数值突然变到471。反向运动时也是如此,当显示到-14时,也跳变到471,这时出现上述报警,进给停止。根据故障现象分析,可能是数控系统测量板的计数出现问题。采用交换法,与另一台机床的测量板对换,故障转移到另一台机床上,说明确实是测量板损坏。

故障测量:更换测量板后,机床恢复正常。

【例5-91】 一台数控内圆磨床E轴找不到参考点,出现超限位报警。

数控系统:美国BRYANT公司的TEACHABLE III系统。

故障现象:这台机床开机回参考点时,X轴和Z轴回参考点没有问题,而E轴回参考点时,找不到参考点,直到超限位报警。

故障检查与分析:因为X轴和Z轴回参考点时没有问题,说明系统没有问题。观察故障现象,发现E轴回参考点时,一直以一个速度旋转,经过零点接近开关时也没有减速动作,直到出现超限位报警。所以怀疑零点开关有问题,这台机床E轴的零点开关是一个接近开关,检查这个接近开关发现已经损坏。

故障处理:更换零点接近开关后,E轴正常找到参考点,机床恢复正常使用。

【例5-92】 一台数控内圆磨床E轴回参考点时超限位。

数控系统:美国BRYANT公司的TEACHABLE Ⅲ系统。

故障现象:这台机床在开机回参考点时,X轴和Z轴回参考点正常没有问题,E轴回参考点时出现超限位报警。

故障检查与分析:这台机床的E轴为旋转轴,观察故障现象,在E轴回参考点时,旋转到零点接近开关时减速运行,但不停,一直旋转直到限位开关起作用,出现报警而停止运动。因为X轴和Z轴回参考点没有问题,说明系统没有问题,经过零点接近开关还可以减速,说明零点开关也正常,那么问题可能出在编码器的零点脉冲上,编码器可能有问题。故障处理:更换编码器备件后,E轴回参考点正常没有问题,说明原编码器损坏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。