【例5-65】 一台数控外圆磨床出现报警700712 RP1:WHEEL INVERTER ALARM(磨轮变频器报警)。

数控系统:西门子810D系统。

故障现象:这台机床在磨削加工时出现700712报警,指示砂轮变频控制器故障。

故障检查与分析:这台机床砂轮是由变频器控制的,在出现故障时检查变频器有U7报警,指示变频器过载。报警10min后,可以消除故障报警。这时砂轮可以正常起动,在加工过程中,监视变频器的电流变化,在没有磨削工件时,变频器的电流为5A,在磨削工件时电流逐渐增大,最后达到23A,这时变频器产生U7报警,810D数控系统也跟随产生700712报警,磨削停止,根据这些现象分析是负载过大引起变频器报警。

根据机床操作人员反映,这台机床的砂轮磨削10个工件修整一次,修整后前几个工件磨削正常,后来就报警了。根据这一信息,重新修整砂轮,然后进行工件磨削,这时观察变频器的负载电流发现,磨削前几个工件时,电流为12A左右,后来逐渐提高,在磨削第8个工件时,电流达到23A,这时变频器报警。据此分析可能是砂轮修整得不好,检查修整砂轮的金刚石笔,发现有些钝,不能将砂轮修整得足够锋利。

故障处理:更换金刚石笔后,机床恢复正常工作。

【例5-66】 数控内圆磨床,工作循环不正常。

数控系统:西门子810G系统。

故障现象:自动加工不能连续进行,磨削完一个工件后,主轴砂轮不退回修整,自动循环中止。

故障检查与分析:分析机床的工作原理,机床的工作状态是通过机床操作面板上的按钮开关设定的,如图5-64所示,按钮开关接入PLC的输入E7.0,利用数控系统的PLC状态显示功能,检查其状态,但不管怎样拨动按钮开关,其状态一直为0,不发生变化,而检查开关,没有发现问题,将该开关的连接线连接到PLC的备用输入接口E3.0上,观察这个状态的变化跟随钮子开关的变化,没有问题,证明PLC的输入接口E7.0损坏。

故障处理:因为手头没有备件,将按钮开关接到PLC的备用输入接口E3.0上,如图5-65所示,然后通过编程器,将PLC程序中的所有E7.0都改成E3.0,机床恢复正常。

图5-64 原设定开关连接图

图5-65 使用PLC备用输入点的设定开关连接图

【例5-67】 一台数控内圆磨床出现报警7012 Loading chute is empty(送料器空)。

数控系统:西门子810G系统。

故障现象:这台机床一次通电开机后不能进行自动加工,出现7012报警,指示送料器空。

故障检查与分析:因为报警指示送料器空,所以对送料器进行检查,发现送料器里还有工件,说明这并不是真实的报警。

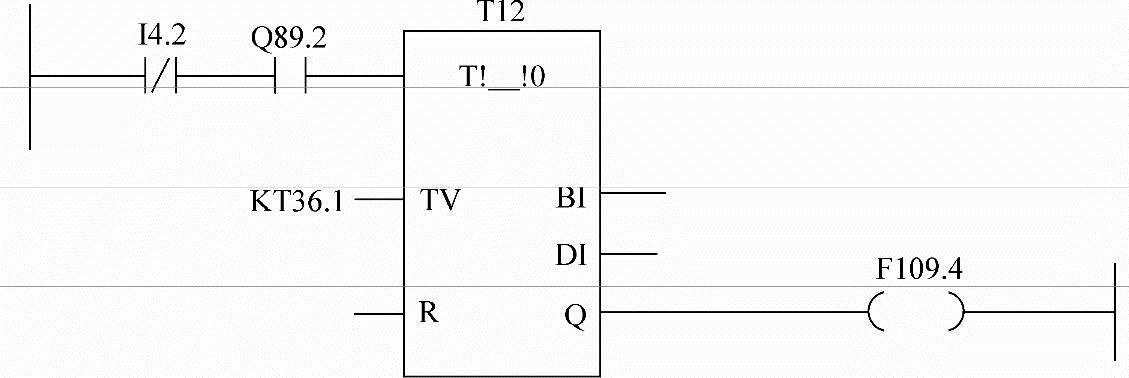

西门子810G系统的7012报警是PLC报警,是PLC用户程序诊断出的故障。图5-66是关于7012报警的梯形图。F109.4引起7012报警,检查F109.4的状态确实为1,但I4.2的状态为1,不能使F109.4的状态变为1,按照梯形图分析,二者是相互矛盾的。

为此用机外编程器在线监视系统PLC程序运行,执行的梯形图如图5-67所示。延时闭合时间继电器T12的时间设定值的时基36.1变成了36.?,使I4.2的常闭触点虽然断开,定时器T12的输出还是把F109.4变为1。

图5-66 7012报警的梯形图

图5-67 执行的梯形图

故障处理:将梯形图中的?改回1后,F109.4的状态变成0,7012报警消失。

【例5-68】 一台数控磨床在执行加工程序时出现报警6024 Dresser Arm Raise Timeout(修整臂抬起超时)。

数控系统:西门子810G系统。

故障现象:这台机床在磨削加工中出现6024报警,加工程序中断。

故障检查与分析:根据机床工作原理,在工件磨削结束后,用没有磨削的工件将磨削完的工件推出电磁吸盘,砂轮主轴退回。主轴退到修整位置时,修整器落下修整砂轮,砂轮修整结束,修整器抬起,然后砂轮主轴进给,进行下一轮的磨削。

观察故障现象,砂轮修整完毕,修整器抬起,但砂轮主轴没有进给,这时系统出现6024报警指示修整臂抬起超时,但修整器的状态不但抬起而且抬起速度也正常没有问题。为此认为可能报警回路有问题。

根据机床控制原理,修整臂是否在上方是由到位开关2LS4来检测的,如图5-68所示。

2LS4接入PLC的输入I2.4,利用系统DIAGNOSIS(诊断)菜单下的PLCSTATUS功能,在线检查I2.4的状态,发现不管修整器落下还是升起I2.4的状态一直是“0”,说明PLC没有接收到修整器的到位信号。检查到位开关2LS4,发现该开关已损坏。

图5-68 PLC输入I2.4的连接图

故障处理:更换新开关,程序正常运行,不再发生程序中断的故障。

【例5-69】 一台数控外圆磨床出现报警7031 Noworkpiece in tailstock(尾座中没有工件)。

数控系统:西门子805系统。

故障现象:这台机床在启动自动循环时出现7031报警,加工程序不执行。

故障检查与分析:据操作人员反映,这台机床在自动加工中,一个工件磨削完,更换新工件后,起动循环时出现的报警,所以报警信息肯定是错的。

根据系统工作原理,7031报警属于PLC报警,是PLC通过运行用户程序(梯形图)检查出来的。图5-69是关于7031的报警梯形图。通过系统Diagnosis(诊断)功能观察各个元件的状态,发现I3.1的状态“0”是产生报警的原因。根据机床电气原理图,PLC输入I3.1连接检测尾座套筒伸出位置的位置开关3S1,如图5-70所示。检查开关3S1没有问题,套筒也伸出了,但没有压靠3S1,位置开关与压块之间的距离有些偏远,并且位置开关有些松动。

图5-69 7031的报警梯形图

故障处理:将开关与压块的位置调近并固定后,故障报警消除,机床恢复正常工作。

【例5-70】 一台数控窗口磨床工件磨削面有道棱。

数控系统:西门子3G系统。

故障现象:这台机床在磨削工件时发现,在磨削平面明显有一道棱。

故障检查与分析:在磨削过程中观察屏幕发现,进给保持灯(Feed hold)闪亮一下。根据这一现象分析,可能在磨削过程中,进给轴有停顿现象,造成了磨削表面的痕迹。

图5-70 PLC输入I3.1的连接图

利用系统PC功能检查伺服使能Q66.7的状态发现,在进给保持灯亮时确实瞬间变为“0”,之后又恢复为“1”,说明确实是进给停顿了一下。

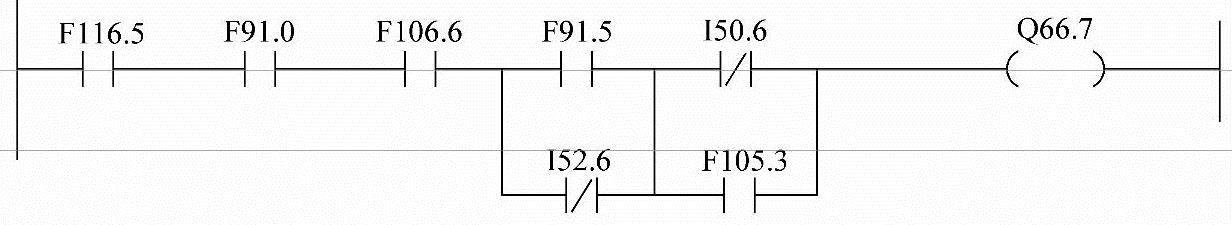

图5-71是关于伺服使能Q66.7的梯形图,根据梯形图对各个元件的状态进行检查发现,是标志位F116.5瞬间变为“0”引起伺服使能信号Q66.7发生变化。

图5-71 伺服使能Q66.7的梯形图

图5-72是关于标志位F116.5的梯形图,对各个元件的状态进行检查发现,标志位F123.4状态的瞬间变化引起标志位F116.5的状态发生瞬间变化。

图5-73是关于标志位F123.4的梯形图,对两个PLC输入元件进行检查发现,是PLC输入I12.4的状态瞬间变为“0”,使F123.4的状态发生了瞬间变化。

查阅机床电气原理图,PLC输入I12.4连接的是压力开关P124(见图5-74),这个压力开关是检测工件夹紧压力的,其状态变为“0”说明工件液压夹紧压力不足,为安全起见系统停止进给。观察故障现象,在I12.4的状态变为“0”时,恰好机械手下降,机械手下降也是液压控制的。根据这一现象分析,可能是机械手下降时使液压系统的压力下降,导致工件夹具压力也下降,故障原因应该是液压系统压力不稳。

图5-72 标志位F116.5的梯形图

图5-73 标志位F123.4的梯形图

故障处理:对液压系统进行调整,使之压力稳定,这时机床恢复工作正常。

图5-74 PLC输入I12.4的连接图

【例5-71】 一台数控沟槽磨床执行加工程序时中断。

数控系统:西门子810T系统。

故障现象:加工程序执行快结束时中断,转到手动恢复后,还可以运行,但还是完成不了循环。

故障检查与分析:观察机床的加工过程,每次都是执行到N200语句时中止程序的,这时屏幕上有报警提示7048 M09-coolant off(冷却关闭)。检查加工程序N200语句为

N200 G54 M15 M09 M42;

因为每次程序中断时都显示7048 M09-coolant off(冷却关闭),怀疑可能是执行N200语句的辅助指令M09没有完成。M09指令是由PLC来完成的,相应的标志位为F30.1,通过系统Diagnosis功能检查F30.1的状态确实为“1”,强制使它复位,程序继续执行,最后完成整个循环。

关于标志位F30.1(M09)复位的梯形图如图5-75所示。检查梯形图各个元件的状态,发现是PLC输入I1.5的状态为“1”使F30.1不能复位。PLC输入I1.5连接的是冷却压力检查开关1PS5,如图5-76所示。检查压力开关发现冷却已关闭,但压力开关还在闭合状态没有打开,说明压力开关有问题。

图5-75 标志位F30.1(M09)复位的梯形图

故障处理:对这个压力开关进行调整,使其没有压力时断开,有压力时闭合,这时运行机床,机床故障消除。

【例5-72】 一台数控外圆磨床出现报警7001 Failure Grinding wheel lubrication(砂轮润滑故障)。

数控系统:西门子805系统。

故障现象:这台机床出现7001报警,指示砂轮主轴润滑故障,砂轮不能起动。

图5-76 PLC输入I1.5的连接图

故障检查与分析:根据报警的提示信息,对主轴润滑装置进行检查发现,润滑泵出口压力没有问题。

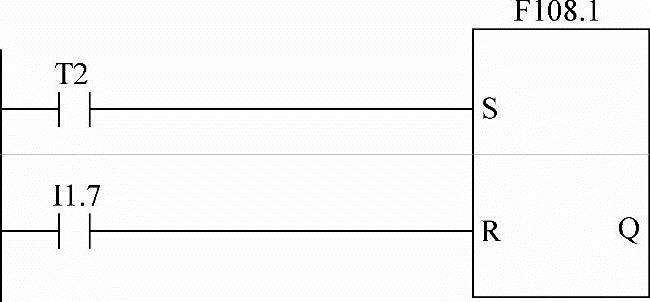

根据系统工作原理,7001报警是PLC报警,是PLC标志位F108.1置“1”所致。关于标志位F108.1的梯形图如图5-77所示,利用系统Diagnosis功能检查各个元件的状态发现,定时器T2得电是标志位F108.1置位的原因。

关于定时器T2的梯形图如图5-78所示,对这个梯形图的各个元件进行检查发现,PLC输入I2.3的状态为“0”是最终原因。

图5-77 标志位F108.1的梯形图

图5-78 定时器'T2的梯形图

根据机床工作原理,PLC输入I2.3的连接图如图5-79所示。根据这个连接图进行检查发现,压力开关9S2.1的常闭触点断开。压力开关9S2.1是用来检测润滑过滤器是否堵塞的,其常闭触点断开,说明过滤器压力过大,有堵塞现象。

图5-79 PLC输入I2.3的连接图

故障处理:对润滑过滤器进行清洗之后,机床报警消除,恢复正常工作。

【例5-73】 一台数控内圆磨床出现报警700012 spindles lube oil mist pressure lost(主轴油雾润滑压力丢失)。

数控系统:西门子840D系统。

故障现象:这台机床一次开机出现700012报警,指示电主轴油雾润滑压力不足,不能起动砂轮主轴。

故障检查与分析:因为报警指示主轴油雾润滑压力不足,为此,对主轴润滑系统进行检查,发现没有风压。

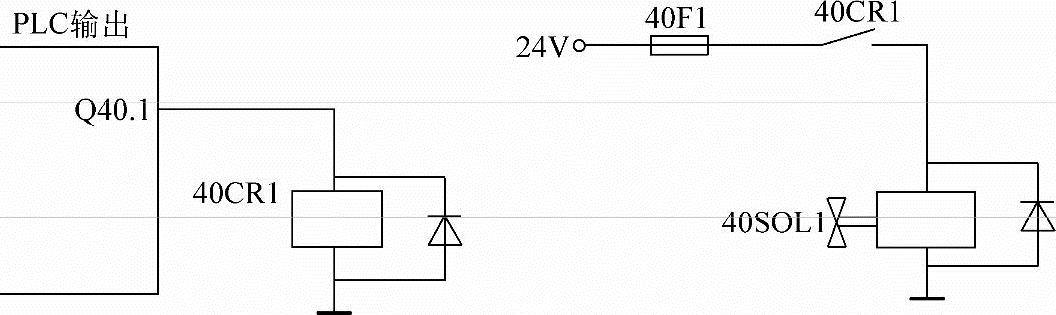

根据机床工作原理,机床压缩空气入口有一电磁阀40SOL1控制,该电磁阀由PLC输出Q40.1通过继电器40CR1控制,如图5-80所示。

图5-80 压缩空气主阀控制电路

利用系统Diagnosis功能检查PLC输出Q40.1为“1”没有问题,继电器触点40CR1也闭合了,但电磁阀线圈没有电压,根据原理图进行检查发现,熔断器40F1烧断,检查电磁阀线圈没有问题。

故障处理:更换熔断器40F1后,报警消除,机床恢复正常工作。

【例5-74】 一台数控内圆磨床出现报警700103 SPINDLE LUBRICATION FAULT(主轴润滑错误)。

数控系统:西门子840D系统。

故障现象:这台机床一次起动砂轮主轴时出现700103报警,主轴起动不了。

故障检查与分析:因为报警指示主轴润滑回路有问题,对主轴润滑进行检查,发现确实没有润滑。西门子840D系统700103报警是因为DB2.DBB188.3被置位引起的,根据机床工作原理,标志位M488.3控制数据位DB2.DBB188.3,检查关于M488.3的梯形图(见图5-81),发现是PLC输出Q40.5为“1”和输入I38.5为“0”使M488.3置位产生报警。

图5-81 M488.3的梯形图

PLC输出Q40.5控制起动润滑的电磁阀40Y5,如图5-82所示。PLC输入I38.5连接的是润滑检测开关,其状态为“0”,说明润滑系统有问题。

图5-82 砂轮主轴润滑起动控制连接图

首先检查润滑的起动情况,因为PLC输出Q40.5的状态已经为“1”,说明PLC已经发出起动主轴润滑的指令,但检查电磁阀40Y5线圈并没有电压,说明中间环节有问题。继续检查发现光电耦合器40KA5损坏。

故障处理:更换光电耦合器40KA5,机床恢复正常工作。

【例5-75】 一台数控沟槽磨床出现报警7022 Dress arm lower timeout(修整臂降低超时)。

数控系统:西门子810G系统。

故障现象:在自动加工时出现7022报警,自动循环终止。

故障检查与分析:因为报警指示修整臂没有落下,为此首先观察修整臂,发现确实没有落下。根据图5-83所示的修整臂落下电气控制原理图,修整臂落下是由电磁阀2Y1控制的,检查这个电磁阀,电源指示灯没有亮,说明控制电源没有过来,由于电磁阀2Y1是PLC输出Q2.1通过中间继电器K21控制的,检查PLC输出Q2.1的状态为“1”没有问题,那么肯定是中间继电器K21的触点烧坏了。(https://www.xing528.com)

图5-83 修整臂落下电气控制原理图

故障处理:更换中间继电器K21,机床恢复正常工作。

【例5-76】 一台数控外圆磨床出现报警6025 Coolant missing(冷却丢失)。

数控系统:西门子810G系统。

故障现象:这台机床一次在自动磨削加工时出现6025报警,自动循环中止。

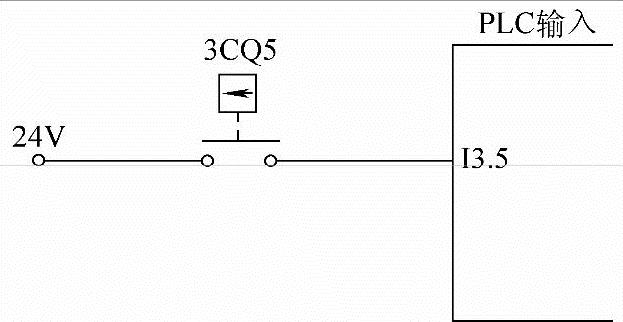

故障检查与分析:根据系统报警信息指示没有冷却,对冷却系统进行检查但没有问题,压力和流量都正常,手动也可以正常开、关冷却的喷射。那么能不能是检测有问题呢?根据图5-84所示的冷却反馈信号连接图,冷却流量开关3CQ5连接到PLC输入I3.5,用系统DIAGNOSIS(诊断)功能检查I3.5的状态为“0”,尽管冷却压力和流量都没有问题,说明流量开关3CQ5损坏。

故障处理:更换流量开关3CQ5,机床工作消除。

图5-84 PLC输入I3.5的冷却反馈信号连接图

【例5-77】 一台数控球道磨床出现报警6008 INDEXER NOT DOWN(分度器没有在下面)。

数控系统:西门子810G系统。

故障现象:这台机床在自动磨削加工时出现这个报警,指示分度器没有落下,磨削不能继续进行。观察故障现象,分度器确实没有落下。

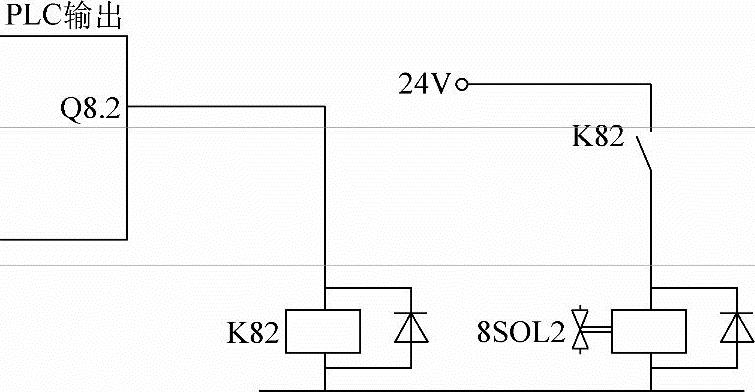

故障检查与分析:根据机床的电气原理图,分度器落下是由PLC的输出Q8.2控制电磁阀8SOL2来完成的,检查电磁阀8SOL2的指示灯没有亮,说明这个电磁阀没有电。

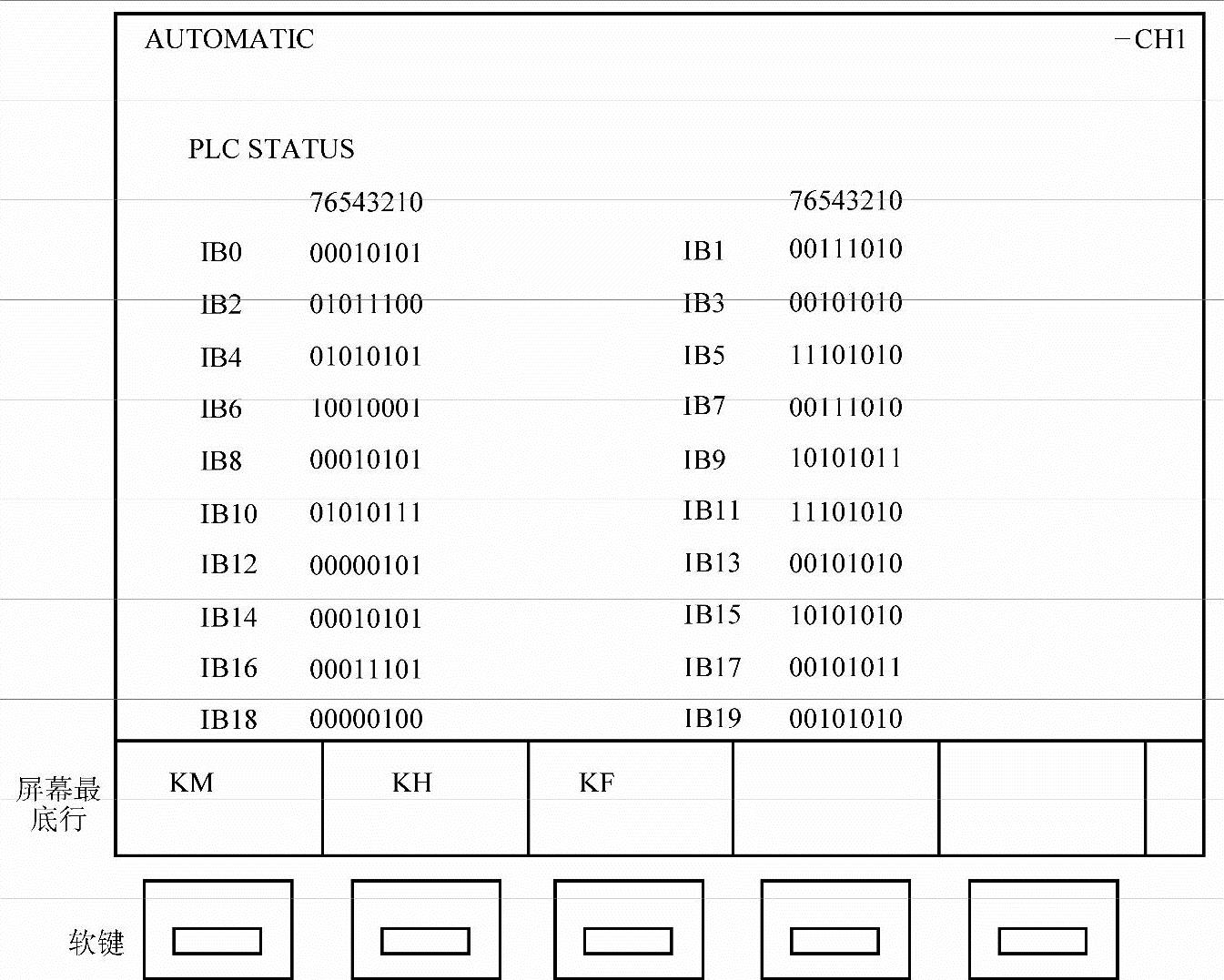

利用系统DIAGNOSIS(诊断)功能,在线检测Q8.2的状态(见图5-85),其状态为“1”没有问题,那么问题可能出在中间控制环节上,根据电气控制原理图(见图5-86),PLC输出Q8.2通过一个中间继电器K82来控制8SOL2电磁阀的,检查这个继电器,发现其触点损坏。

图5-85 PLC输出状态显示

故障处理:更换新的继电器后故障消除。

【例5-78】 一台数控球道磨床出现报警6040 X axis not enable:arm not up(X轴不能运动,机械手臂没有抬起)。

数控系统:西门子810G系统。

故障现象:这台机床一次在自动加工时出现这个故障,自动循环终止,X轴不能运动。

故障检查与分析:分析机床的工作原理,在送料机械手臂没有抬起时,为防止撞上机械手臂,禁止X轴运动,但观察机械手臂的位置,已经抬起并没在下面。

图5-86 分度器落下电气控制原理图

根据PLC报警机理,6040报警是因为PLC标志位F105.0的状态被置“1”,为此查看梯形图,F105.0置位的梯形图在PB6的5段中,具体如图5-87所示。

利用系统DIAGNOSIS(诊断)功能检查相应的状态,发现F142.5、F43.2、F43.4、Q108.5的状态为“0”和F144.2的状态为“1”,使F105.0的状态为“1”,其中F142.5是指示机械手在上面的标志位,其状态为“0”,指示机械手臂没在上面。

图5-87 6040报警的梯形图

关于标志位F142.5的梯形图如图5-88所示,检查输入I8.5和I8.4的状态都为“0”,根据电气原理图,PLC输入I8.5连接接近开关32PS5(见图5-89),检测机械手臂是否在上面,机械手在上面时,I8.5应该为“1”。利用系统DIAGNOSIS(诊断)功能检查PLC输入I8.5的状态为“0”,如图5-90所示,显然是错误的。在手动状态下,无论机械手的上下,I8.5的状态始终为“0”,因此断定接近开关损坏是故障原因。

图5-88 标志位F142.5的梯形图

图5-89 PLC输入I8.5的连接图

图5-90 PLC输入状态显示

故障处理:更换新的接近开关后,机床故障消除。

【例5-79】 一台数控沟槽磨床工件冷却水不停。

数控系统:西门子805系统。

故障现象:这台机床在自动磨削加工结束后,切削液不停,仍然在喷射。

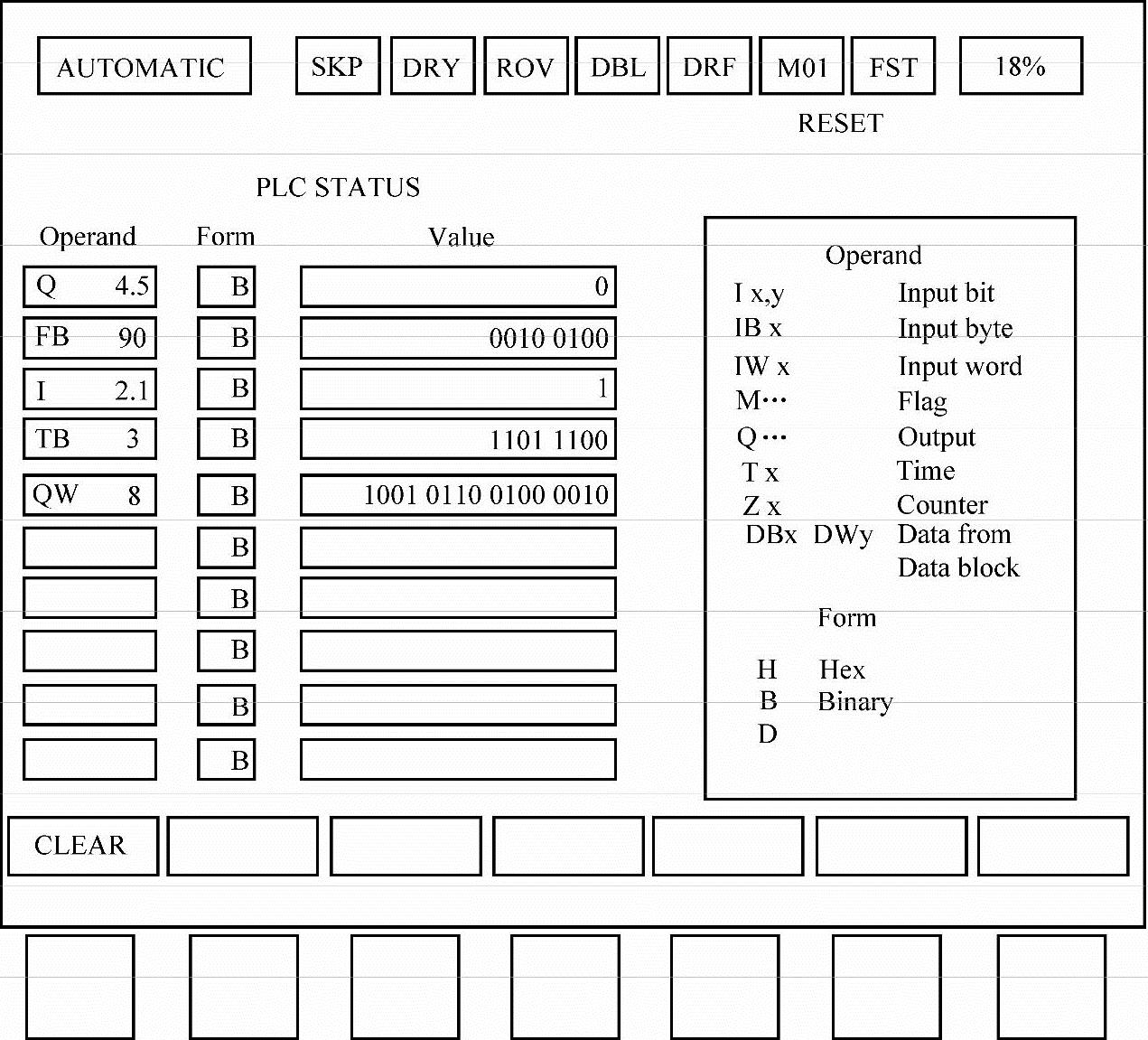

故障检查与分析:分析机床工作原理,切削液喷射是由电磁阀Y45控制的,如图5-91所示。观察电磁阀指示灯亮,说明是控制部分有问题。电磁阀是PLC输出Q4.5通过中间继电器R45控制的,通过系统DIAGNOSIS(诊断)功能检查Q4.5的状态为“0”(见图5-92,说明已经发出停止喷射的命令,检查中间继电器R45,发现其动合触点沾合。

图5-91 切削液电磁阀控制原理图

图5-92 西门子805系统PLC状态显示画面

故障处理:更换继电器R45,机床恢复正常工作。

【例5-80】 一台数控磨床出现报警7010 WAIT FOR PART COOLANT FLOW INDICAT(等待工件冷却指示)。

数控系统:西门子810G系统。

故障现象:在自动磨削加工时出现7010报警,机床停止磨削。

故障检查与分析:这是一台全自动磨床,自动上下工件,在磨削之前启动冷却油喷射,待冷却流量达到要求时,开始磨削。观察故障现象,在磨削之前,已经喷射了磨削液,流量也没有问题,因此认为可能是反馈信号有问题。

根据机床工作原理,冷却流量开关的检测信号接入PMC输入I2.6(见图5-93),利用系统DIAGNOSIS(诊断)功能检查PMC输入I2.6的状态,其状态为“0”。因为流量没有问题,但流量检测开关却指示有问题,说明流量开关损坏。

故障处理:更换流量开关2CQ6,机床故障消除。

图5-93 X轴限位开关连接图

【例5-81】 一台数控内圆磨床显示报警6024 PUSHER RETURN TIMEOUT(送料器返回超时)。

数控系统:西门子810G系统。

故障现象:这是在机床自动加工时产生的报警,显示送料器返回超时,自动循环终止。

故障检查与分析:根据报警信息的显示,停机进行检查,发现送料器根本没有返回。手动操作让其返回,也不动作。根据电气图样,PLC的输出Q3.2通过一直流继电器K32控制送料器返回电磁阀Y32(见图5-94),利用数控系统的DIAGNOSIS(诊断)检查PLC输出Q3.2的状态为“1”没有问题,而测量电磁阀的线圈却没有电压,可能是直流继电器K32损坏,拆下检查确实是其触点损坏。

图5-94 送料器返回电磁阀控制原理图

故障处理:更换新的继电器,故障消除。

【例5-82】 一台数控球道磨床出现报警7017 Indexer not down(分度器没在下面)。

数控系统:西门子810M系统。

故障现象:这台机床一次出现故障,开机出现7017报警,指示分度装置没在下面。

故障检查与分析:因为报警指示分度装置有问题,所以首先检查分度装置,发现分度装置已经落下没有问题。为此认为可能是位置反馈信号有问题。根据机床工作原理,接近开关8PRS6检测分度装置是否在下面,该开关连入PLC输入I8.6,如图5-95所示。利用系统DIAGNOSIS(诊断)功能检查I8.6的状态为“0”,证明确实是反馈信号有问题。检查接近开关8PRS6,发现这个开关损坏。

图5-95 PLC输入I8.6连接图

故障处理:更换接近开关,调整好位置后,开机报警消除,机床恢复正常工作。

【例5-83】 一台数控外圆磨床出现报警7020 Coolant missing(冷却丢失)。

数控系统:西门子805系统。

故障现象:这台机床在自动加工时出现7020报警,程序终止。

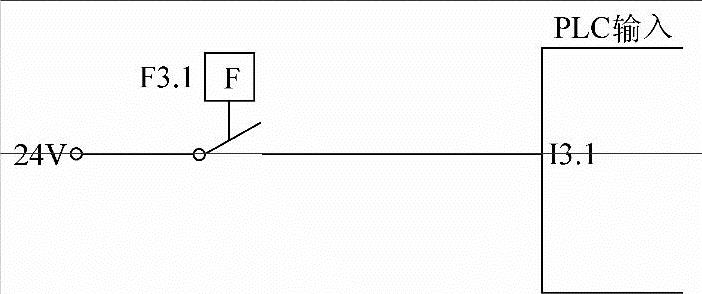

故障检查与分析:这台机床在磨削加工时,为了加工的需要向工件磨削部位喷射磨削液。根据机床工作原理,PLC输入I3.1连接冷却流量开关,如图5-96所示。

利用805系统的DIAGNOSIS(诊断)功能检查PLC输入I3.1的状态确实为“0”,说明流量不够,对机床内磨削液喷射情况进行检查,发现根本就没有磨削液喷射。

图5-96 PLC输入I3.1的连接图

图5-97 磨削液喷射电磁阀控制原理图

根据机床控制原理,PLC输出Q2.1通过继电器K21控制电磁阀,如图5-97所示。首先利用系统DIAGNOSIS功能检查PLC输出Q2.1的状态,在喷射磨削液时为“1”没有问题,那么可能是继电器K21损坏,对继电器K21进行检查,发现其动合触点已经烧蚀。

故障处理:更换继电器K21,机床故障消除。

【例5-84】 一台数控磨床显示报警7012 LOADING CHUCK IS EMPTY(装料卡盘空)。

数控系统:西门子810G系统。

故障现象:这台机床在磨削加工时,出现这个操作提示,指示电磁吸盘中没有工件,自动加工停止。

故障检查与分析:检查电磁吸盘,发现吸盘中有工件,那么可能是报警回路有问题。根据PLC报警机理,7012报警是由于PLC标志位F109.4的状态置“1”所致,这部分梯形图如图5-98所示,用系统DIAGNOSIS(诊断)菜单中的PLC STATUS功能检查F109.4的状态,也确实是“1”,接着检查PLC输入I4.2的状态,为“0”,而Q89.2为“1”,促使F109.4经延时变成“1”,出现了7012警示。根据机床电气原理图,PLC输入I4.2连接的是检测电磁吸盘是否有工件的接近开关S42,如图5-99所示。对这个接近开关进行检查,发现已被磨削工件的火花烧坏。

图5-98 7012报警梯形图

图5-99 PLC输入I4.2连接图

故障处理:更换接近开关,机床故障消除。

【例5-85】 一台数控磨床出现报警7025 CHECK HYDRAULIC SYSTEM(检查液压系统)。

数控系统:西门子805系统。

故障现象:这台磨床一次出现问题,机床一起动液压系统,就出现7025号报警。

故障检查与分析:根据报警提示对液压系统进行检查,压力正常没有发现问题。因为7025为PLC报警,是PLC标志位F111.1的状态被置“1”所致,利用西门子805系统DI-AGNOSIS菜单中的PLC STATUS功能检查标志位F111.1位状态,发现其状态确实为“1”。

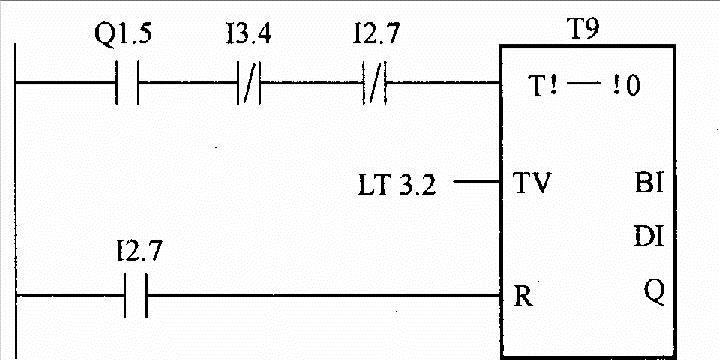

接着根据PLC梯形图进行检查,在梯形图中有关F111.1的梯形图如图5-100所示,F111.1的状态置“1”,是因为PLC定时器T9的触点闭合引起的,继续查看关于T9的梯形图(见图5-101),12.7是故障复位信号,Q1.5为液压站起动控制信号。

图5-100 F111.1的梯形图

图5-101 T9的梯形图

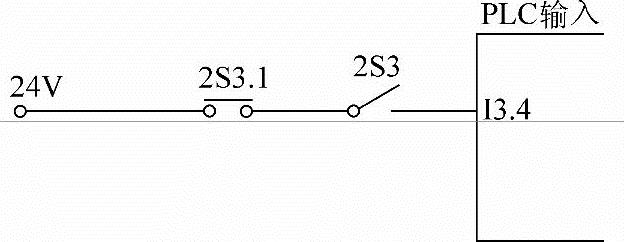

利用系统DIAGNOSIS(诊断)功能检查相关的状态,T9得电的主要原因是由于I3.4的状态为“0”,PLC输入I3.4的连接如图5-102所示。2S3.1是液压系统过滤器压力开关,2S3是液压系统压力开关,起动液压系统后,检查开关2S3.1和2S3,发现2S3.1断开,2S3.1断开说明过滤器堵塞。

故障处理:将过滤器清理后,机床报警消除。

图5-102 PLC输入I3.4连接图

【例5-86】 一台数控外圆磨床出现报警6023 PUSHERFORWARD TIMEOUT(退料器向前超时)。

数控系统:西门子810G系统。

故障现象:这台机床在自动磨削过程中,经常有6023报警,指示机械手向前超时,并停止自动循环。观察现象,每次出现故障都是在工件磨削完之后,机械手插入工件时出现这个报警。

故障检查与分析:根据机床工作原理,此时机床的机械手应该带动工件上滑,即返回,这时不应该出现这个故障报警。

根据系统PLC报警机理,PLC标志位F102.7的状态置“1”引起6023报警,该机床有关F102.7的梯形图在PB5的5段中,如图5-103所示。报警产生的原理是,PLC输出Q2.0状态变为“1”后,Q2.0通过液压电磁阀控制机械手带动工件向前滑动,同时定时器T10开始计时,8s后延时定时器T10输出为“1”,如果此时机械手还没有到位,到位检测的接近开关没有检测已到位信号(PLC输入I5.1连接的是机械手向前位置检测接近开关5PX1),使PLC输入信号I5.1的状态保持为“0”(图5-104为PLC输入I5.1的连接图),这时把F102.7的状态置“1”,从而产生6023报警。

通过数控系统的DIAGNOSIS功能检查I5.1的状态,在机械手向前滑动到位后,马上变为“1”,这时定时器T10延时时间还未到,所以此时没有产生6023报警。但有时在工件磨削完,机械手插入工件出现故障时,I5.1的状态瞬间变为“0”,这时因为T10的输出状态还是“1”,所以将F102.7的状态置成“1”,从而出现6023报警。

图5-103 PLC6023报警梯形图

图5-104 PLC输入I5.1的连接图

PLC输入I5.1连接的是机械手向前位置检测接近开关5PX1,检查这个接近开关,没有发现问题。仔细观察机械手的动作,在机械手插入工件时,机械手臂晃动,有时晃动较大,使接近开关发出错误信息,从而产生误报警。检查机械手的旋转轴,发现由于磨损造成间隙较大,使机械手插入时产生晃动。

故障处理:制作新的旋转轴,安装后,机床恢复稳定运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。