【例5-25】 一台PTA1600数控磨床,CRT显示报警。

故障现象:PTA1600数控磨床,CRT显示报警号为“300300”。

故障检查与分析:该机床数控系统为西门子840C,报警内容是“A2 DRIVE LINK OFF”,根据提示应检查NC端口到各伺服驱动器驱动总线的连接。

故障处理:逐段测量NC到驱动器及驱动器之间的连接电缆未见异常。从后往前逐级移动终端插头并取下对应的设备总线插头,加电重新初始化,报警依然存在,这就排除了驱动器损坏的可能性。检查NC参数发现丢失,重新输入参数后,机床报警消失。

【例5-26】 西门子820C系统2039号报警的解除。

故障现象:2039号报警,机床不能进入正常加工状态。

故障检查与分析:该机床为德国MIKROSA公司生产的无心磨床,控制系统为西门子820C系统。查阅机床技术资料,2039号报警为“未返回参考点”。在选择开关处于“自动”方式下,起动机床后就产生2039号报警,系统即进入加工页面,而未按正常情况进入自动返回参考点页面,因而机床不能进行正常工作。但按∧键(即上位键)可进入该画面,也能进行自动返回参考点操作,此后,机床能进行正常操作。但重新起动机床后又会产生2039号报警。重复上述故障。

根据以上检查,认为该报警的产生可能是系统参数配置错误。于是,在“自动”方式下首先进入加工页面,选择软键“OPERAT MODE”,进入系统设置菜单页面,发现“CYCLE WITHOUT WORK PIECES”项参数由“0”变为了“1”,使系统每次起动后都在工作区外循环,从而造成2039号报警。

故障原因:经了解在该故障发生前,曾因车间电工安装新机床电源,造成全车间电源短路跳闸,从而影响了正在工作的该机床,致使其系统参数改变。

故障处理:将该参数由“1”改为“0”后,重新起动机床,报警消除。

【例5-27】 数控球道磨床找不到参考点。

数控系统:西门子3M系统。

故障现象:机床在回参考点时,X轴找不到参考点,最后出现F3“ENDPOS.LH.SPI.SLIDE RETUENED”(左主轴滑台返回端点),指示X轴超限位报警。

故障检查与分析:本着先外围后内部的原则,首先检查X轴的零点开关,没有问题。观察故障现象,X轴压上限位开关后也能减速。根据先简单后复杂的原则,先检查NC系统的位控测量板,因为反馈元件采用的是光栅尺,所以,在位控测量板上,X轴、Y轴各加了一块EXE处理板。然后将X轴与Y轴的EXE板互换,这时开机测试,X轴回参考点正常,故障转移到Y轴上,Y轴找不到参考点,故障现象相同,从而确认EXE板有问题。

故障处理:更换EXE板,故障排除。

【例5-28】 数控台阶磨床,开机后屏幕没有显示。

数控系统:西门子805系统。

故障现象:这台机床在控制按钮按下时,屏幕没有显示。

故障检查与分析:检查系统电源,没有问题。系统起动信号在控制按钮按下时,也没有问题。系统板左下角的报警灯亮,认为可能由于干扰原因,系统起动不了。

故障处理:为了确认系统是否进入死循环,使系统进入初始化菜单。在系统控制板的左下角有一个设定开关,0位是系统正常工作状态,2位是系统初始化调整方式。在系统断电的情况下,将这个开关拨到2的位置,这时系统通电,进入了初始化状态,恢复了显示功能。为防止不必要的删除数据,不进行任何操作,将系统断电,然后将设定开关拨回0位,这时起动系统,系统恢复正常运行。

【例5-29】 数控无心磨床,系统起动时,MMC操作面板上显示“2001PLC未起动”报警,机床无法运转。

数控系统:西门子840D系统。

故障现象:出现该报警时,机床控制面板(MCP)上所有的按键指示灯闪烁。NCU板上右排指示灯的PS红灯闪烁、PF红灯常亮,驱动系统没有得到使能。

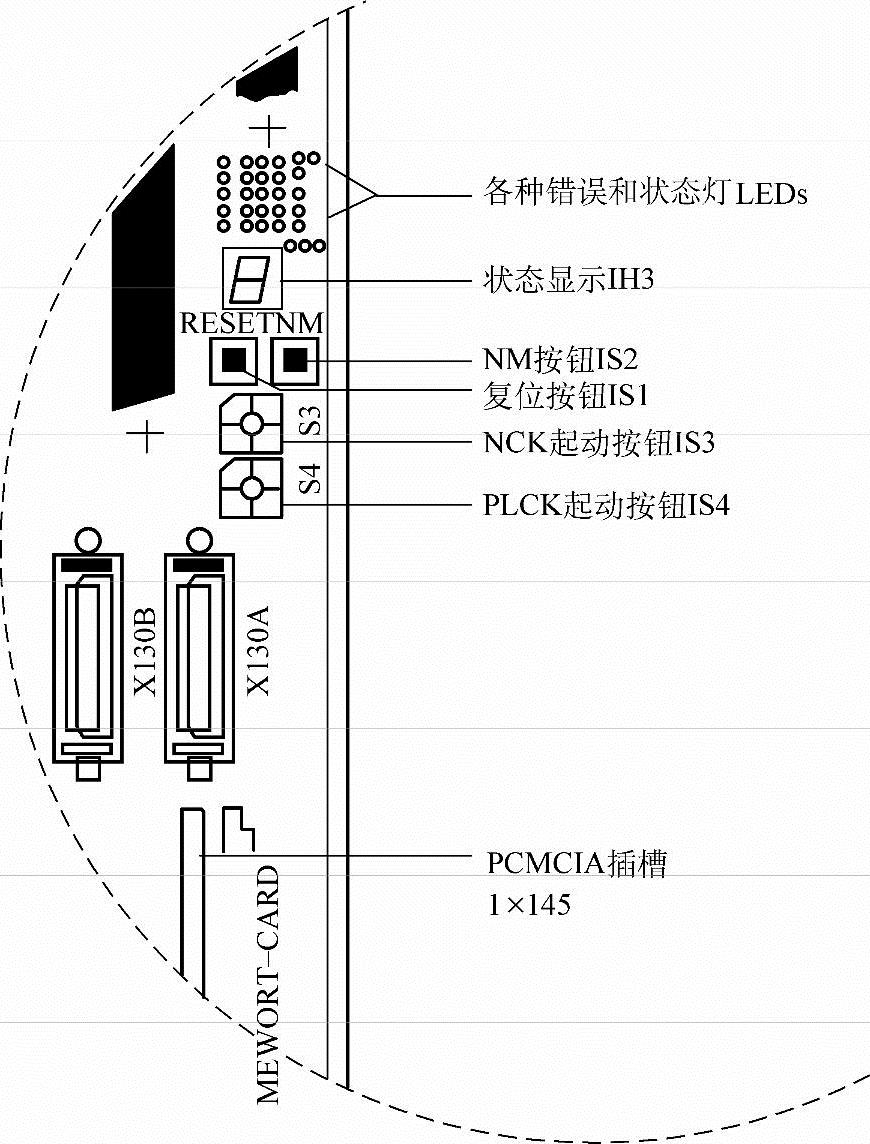

故障检查与分析:根据报警内容及故障现象,怀疑NCU板上存储的NCK(即PLC)数据丢失,需做系统总清,然后再重装相关数据,步骤如下(见图5-16):

(1)NC总清

1)将NC起动开关S3→1。

2)起动NC,如NC已起动,按压复位按钮S1。

3)待NC起动成功后,七段显示管显示6,将S3→0。NC总清执行完成。

NC总清后,SRAM内存中的内容被全部清除,所有机器数据(MACHINEDATA)被预置为默认值,此时,PS和PF红灯都应该常亮。

(2)PLC总清

1)将PLC起动开关S4→2。

2)将S4→3,并保持约3s,直到PS灯再次亮起。

图5-16 840D系统NCU板操作及显示元件

3)在3s内,快速执行如下操作:S4:2→3→2。在这个过程中,PS灯先闪,后又亮,PF灯亮。

4)等PS和PF灯亮了,S4→0,这时,PS和PF灯灭,而PR灯亮。至此,PLC总清完成。

(3)数据恢复 包括NC数据和PLC程序,其步骤如下(注:适用于MMC103,即带硬盘的,对其他类MMC,可用PCIN4.0通过V24接口输入):

按“SERVICE”软键→按“START UP”键→按扩展键→按“PASSWORD”键→按“SET PASSWORD”键→输入密码“SUNRISE”→按区域转换键→按“SERVICE”键→按扩展键→按“SERVICES STARTUP”(或“SERVICE ARCHIVE”)→选择恢复NC数据(或PLC数据)→按“READ START UP ARCHIVE”键→选择NC数据文件(或PLC数据文件)→按“START”软键→按“YES”键,系统开始自动恢复数据。

以上工作完成后,重启系统,报警解除,机床恢复正常运行。

【例5-30】 数控外圆磨床,执行加工程序时死机。

数控系统:西门子810G系统。

故障现象:这个故障是在设备调试时出现的,这台从英国进口的数控磨床在最终调试验收时,将系统通电,发现因为备用电池失效,机床数据和程序已丢失,外方技术人员将数据重新输入后,对机床进行调试,手动动作都已正常,工作没有问题;当进行自动磨削时,程序执行一段后就死机,不能进行任何操作,重新开机后,系统还可以正常工作,执行加工程序时又死机。

故障检查与分析:首先怀疑数控系统CPU主板有问题,但更换主板后,故障没有排除。因为每次都是在执行加工程序时出故障,为此单步执行加工程序,监视程序的运行,这时发现,每次执行子程序L110的N220语句时,系统就死机。N220语句的内容为G18D1,调用刀具补偿,而检查刀具补偿数据时,发现都为0,没有输入数据。

故障处理:根据机床要求,将刀具补偿P1赋值10后,机床加工正常运行,再也没有出现问题。

【例5-31】 一台数控外圆磨床磨轮速度随砂轮直径变小而变慢。

数控系统:西门子810G系统。

故障现象:这台专用数控外圆磨床在磨削工件时发现,砂轮的转速随砂轮直径变小而变慢,致使砂轮直径小时工件的表面质量不好。

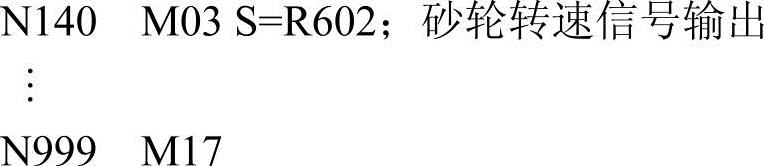

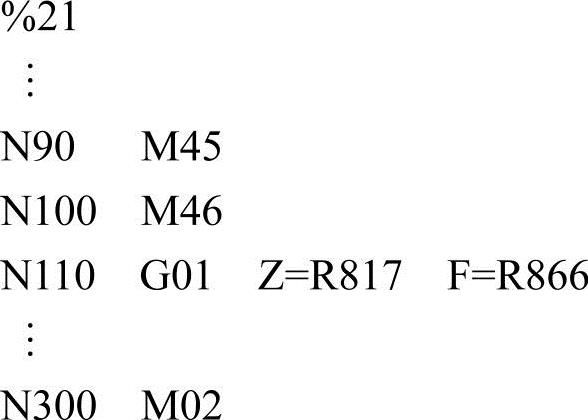

故障检查与分析:分析机床的工作原理,主轴是通过UNIDRIVE变频器控制的,转速的快慢是通过NC系统给定到变频器的模拟电压信号控制的,而这个模拟电压信号确实随砂轮直径的减小而变低。因为每磨削一个工件,砂轮就要修整一次,所以磨削速度的改变应该在加工程序中进行计算,而磨削程序是机床制造厂家编制的,有可能程序有问题,将程序调出进行检查,在磨削子程序L150中相关的程序如下:

显然,N120语句的比率计算有误。

故障处理:把这个语句改成R602=R513/510后,这个问题就解决了。

【例5-32】 数控磨床Z轴找不到参考点,系统出现超极限报警。

故障现象:机床在回参考点时,Z轴找不到参考点,一直运动直至压到极限开关,系统出现超极限报警。

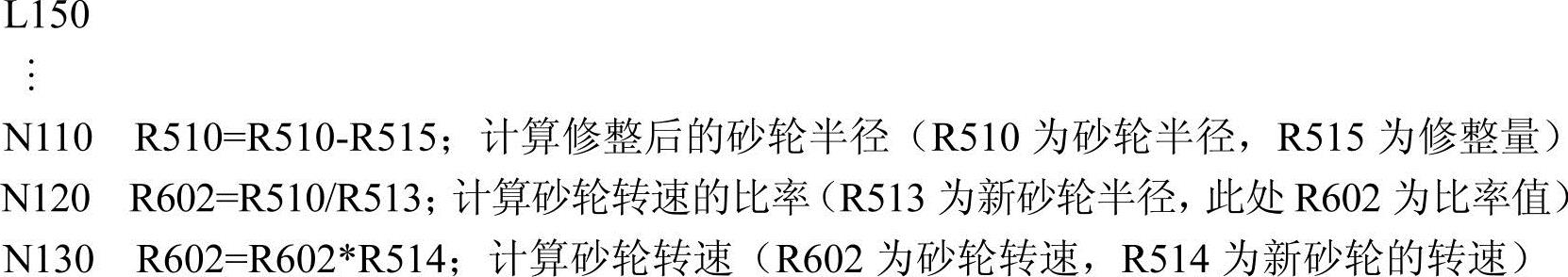

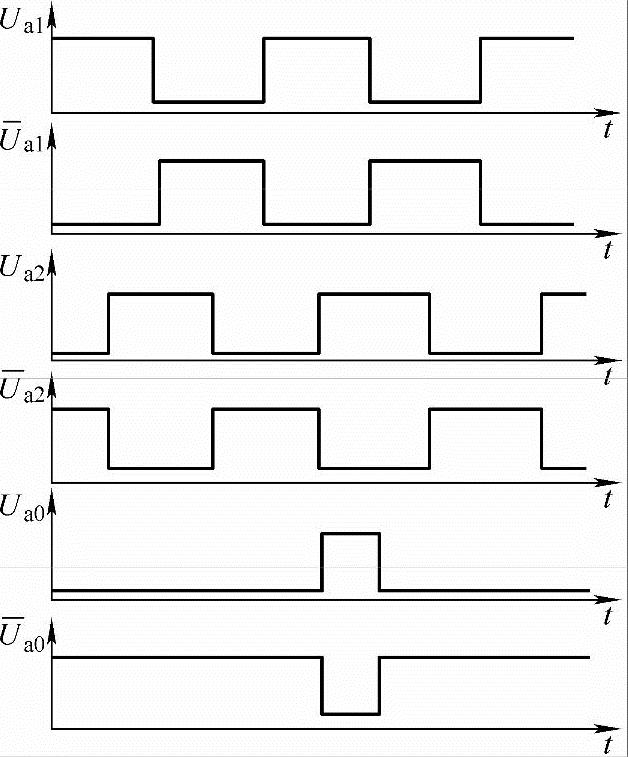

故障检查与分析:该机床是从德国EX-CELL-O公司引进的,采用西门子3M系统。正常情况下,Z轴回参考点,首先向负方向运动,当压到零点开关时,马上反向减速并向正方向运动,当NC系统接收到零点开关后编码器的第一个零点脉冲时,零点被确认,Z轴停止运动。旋转编码器除了能间接反馈轴向运动数值外,还是确认机床零点的重要元件,其输出信号波形图如图5-17所示,Ua1与Ua2脉冲系列和Ua1、Ua2反相脉冲系列为记数脉冲。编码器每转一圈,可发出若干个这样的脉冲,目前用的一些编码器,每圈发2400个脉冲。NC系统对这些脉冲进行记数,并换算成轴向运动的直线位移。Ua0与Ua0为零点脉冲,编码器每转一圈,可发出一个零点脉冲,用来确定机床参考点。

图5-17 编码器输出信号波形图

这台机床回参考点的过程是比较典型的,许多机床都采用这种方式。机床找不到参考点有如下几种可能:①零点开关有问题。仔细观察Z轴回参考点的过程,发现Z轴运动压到零点开关后,能减速并反向运动但不停止,直到压到极限开关。说明回参考点过程正常,零点开关没有问题,经对零点开关进行检查,也验证了这一判断。②零点脉冲丢失。零点开关没有问题,那么最大的可能就是零点脉冲出现问题,NC系统没有接收到这个信号,该机床其他两个轴可以正常回参考点,说明NC系统没有问题。更换NC系统伺服反馈板,问题也没有解决。那么肯定是编码器出了问题,用示波器测试,没有发现零点脉冲。

故障处理:因编码器无备件可更换,定货周期又长,不能解燃眉之急。为此我们对编码器进行了检查,当将编码器拆开后,发现内部有许多油,原因是编码器密封不好,机床冷却油的油雾进入编码器,时间长了沉淀下来,将编码器刻盘遮挡,致使零点脉冲发不出来,将编码器中的油清除并清洗后,重新密封安装,故障消除了。

说明:由于编码器与机床的零点密切相关,编码器拆动了之后,机床零点也相应变化。因此,机床恢复正常之后,还必须重新调整零点。如果机床零点调整不好,有时会出现其他问题或影响加工精度。因此故障不是特别明显时,不要轻易拆卸编码器。

【例5-33】 一台数控内圆磨床程序号修改不了。

数控系统:西门子810G系统。

故障现象:这台机床在调整产品时,新程序号输不进去。

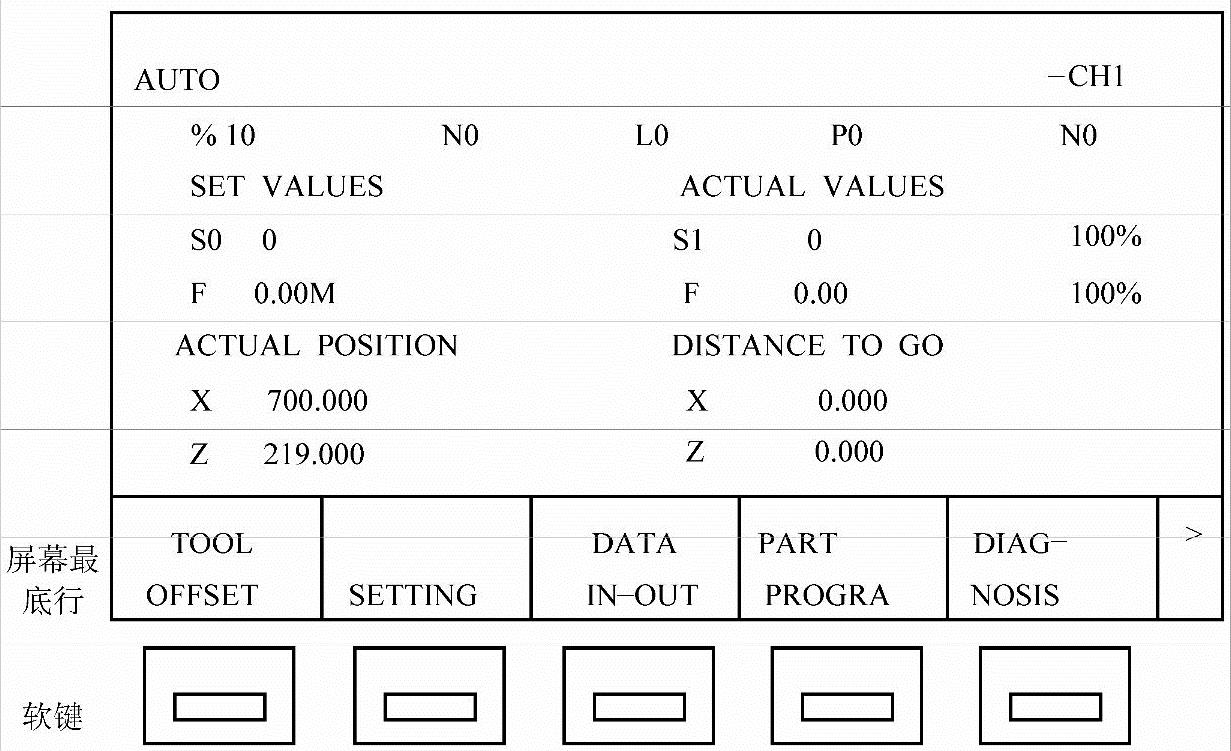

故障检查与分析:据操作人员反映,在更换新产品转换新加工程序时,新加工程序号无法输入数字,只能输入字母,键盘上档按键不起作用。观察操作人员的操作,发现输入光标位置不对,因其定位在程序的标志%上(见图5-18),所以无法输入数字。

图5-18 自动操作方式页面

故障处理:使用箭头按键使光标移动到%号后面的数字10上,这时输入新程序号,正常进入。

【例5-34】 一台数控外圆磨床换砂轮后,砂轮“磨损尺寸到”指示灯不灭。

数控系统:西门子810G系统。

故障现象:这台外圆磨床砂轮用到尺寸后,砂轮“磨损尺寸到”指示灯亮,指示砂轮已用完,但换上新砂轮并修整后,该灯仍不灭,不能进行工件磨削。

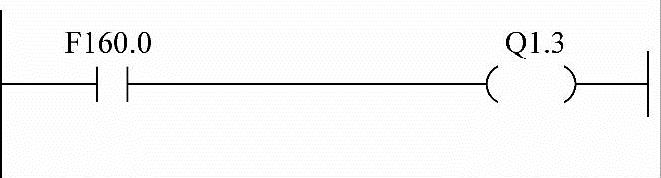

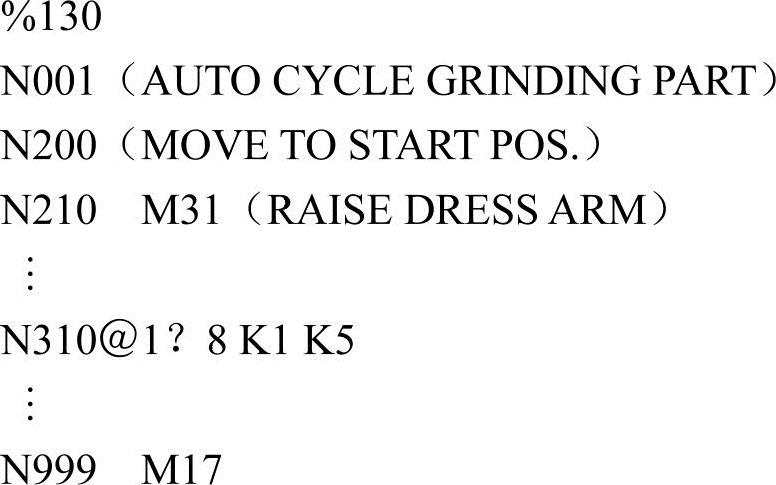

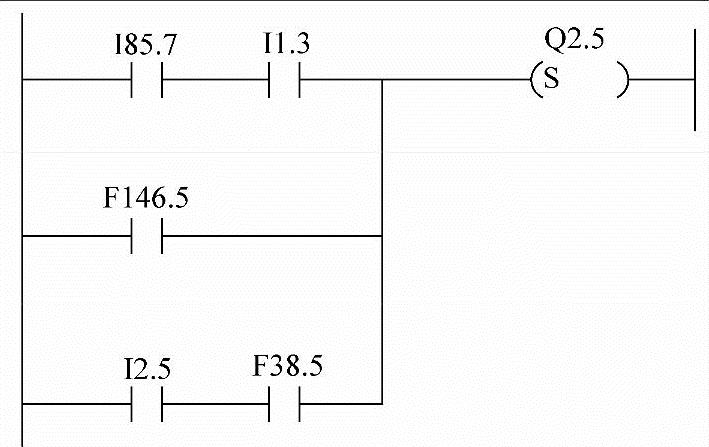

故障检查与分析:根据机床电气原理图,PLC输出Q1.3控制“磨损尺寸到”指示灯,Q1.3的梯形图在PLC的PB3程序块11段中,详见图5-19。用系统DIAGNOSIS菜单中的PLCSTATUS功能检查F160.0的状态,其状态为“1”。

图5-19 砂轮磨损灯控制梯形图

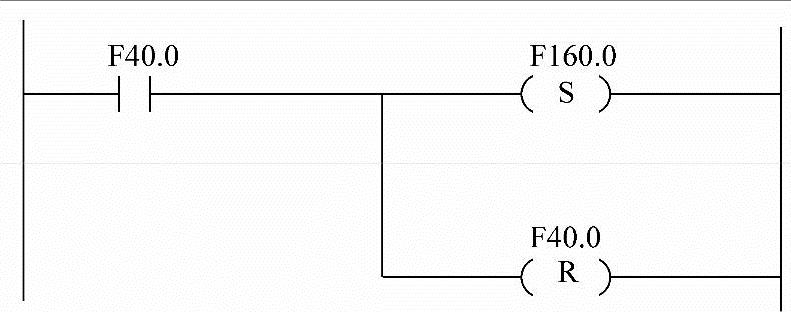

标志位F160.0置位的梯形图在PB3的13段中,如图5-20所示。它是由F40.0置位的,在线检查F40.0的状态,发现其状态为“0”,因为F160.0为保持式标志位,置位后,必须通过PLC程序复位后其状态才能变为“0”,所以下一步应该查找F160.0没有复位的原因。

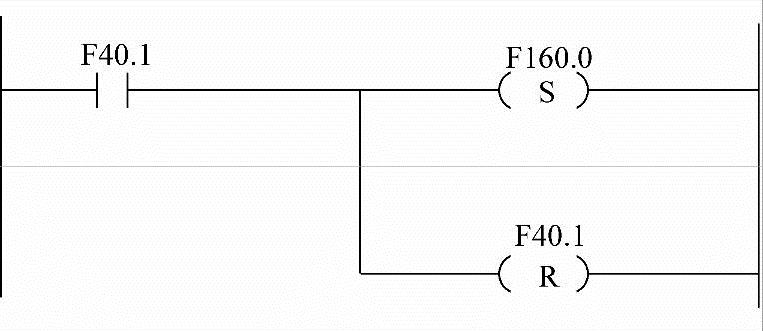

标志位F160.0复位的梯形图在PB3中的15段,如图5-21所示。F160.0的复位依赖于标志位F40.1,在线观察F40.1的状态为“0”。

图5-20 标志位F160.0置位梯形图

图5-21 F160.0复位梯形图

根据810G系统的工作原理,F40.1标志是加工程序中辅助功能M49指令的译码信号,查阅机床说明书M49指令是新砂轮修整结束指令,检查加工程序,发现在新砂轮修整程序中,新砂轮修整结束后,没有加这个指令。

故障处理:在MDI状态下输入M49指令,执行后,砂轮“磨损尺寸到”灯熄灭。为了防止下一次再出现这个问题,在新砂轮修整程序中,砂轮修整结束后,修整程序结束之前加入M49指令,使这一问题得到彻底解决。

【例5-35】 一台数控内圆磨床出现报警2040 Block not in memory(程序块没在存储器中)。

数控系统:西门子810G系统。

故障现象:这台机床在通电开机进行自动加工时,出现2040号报警,指示程序块没在存储器中。

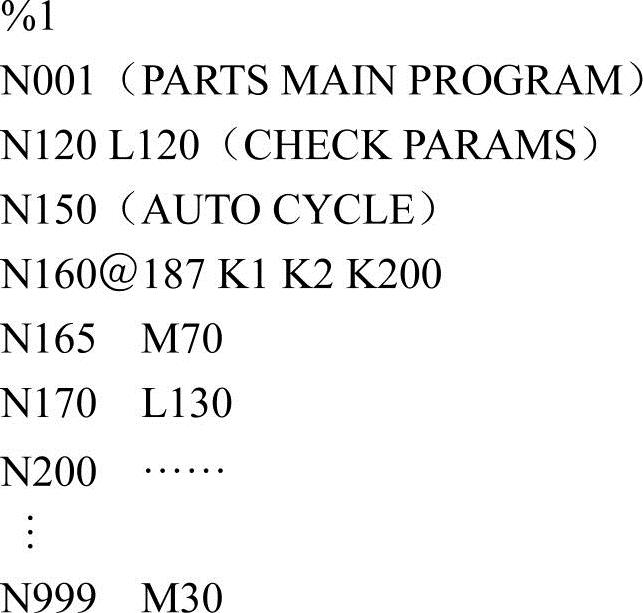

故障检查与分析:根据报警信息的提示,通常都是跳转指令的跳转地址不对,而这个加工程序一直执行没有发生问题,也没有修改,但每次运行程序都出现报警,观察屏幕,在报警时执行的主程序是%1,显示的终止程序号是N165,每次都停止在这条语句。将执行的程序调出进行检查,清单如下:

在这个工件程序中,N165语句执行的指令是辅助指令M70,与这个报警无关,问题可能出在下一条调用子程序L130的语句上。将子程序L130从数控系统中调出检查,清单如下:

检查该子程序,N310语句有些异常,在程序段中出现一个“?”号,对比原程序,该语句应该是N310@188 K1 K5,显然程序被改动了,但“?”号在键盘上输不进去。因此可能是由于在系统通电时,干扰信号把内存中的字符更改了。

故障处理:将程序中N310语句整个删除,按原程序重新输入这个语句,再运行程序,故障消除。

【例5-36】 一台数控球道磨床出现报警512 ENTRY DISABLED(输入不可能)。

数控系统:西门子3G系统。

故障现象:这台机床在修改机床数据时出现512报警,机床数据修改不了。

故障检查与分析:查阅西门子3系统报警手册,512报警原因之一是钥匙保护开关没有打开,检查面板上钥匙开关的位置,发现正常没有问题。512报警的原因之二为系统耦合模块上的设定开关没有拨到上方,检查这个开关的位置发现在下方的保护位置。(https://www.xing528.com)

故障处理:将这个开关拨到上方,这时修改的机床数据可以输入,待数据修改完毕,将该开关拨到下方的保护位置。

【例5-37】 一台数控球道磨床B轴不动。

数控系统:西门子3M系统。

故障现象:这台机床在开机回参考点时,X轴和Y轴回参考点没有问题,B轴回参考点不动,手动也不行。

故障检查与分析:因为其他两个轴运动没有问题,只有B轴不动,说明系统没有问题。而B轴手动和回参考点都不动可能是因为B轴的使能条件没有满足。

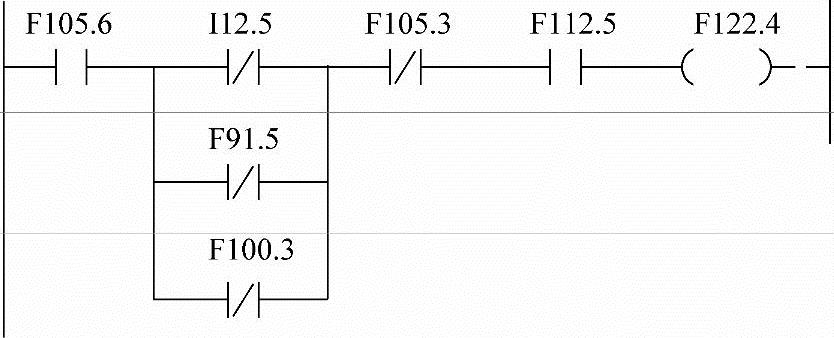

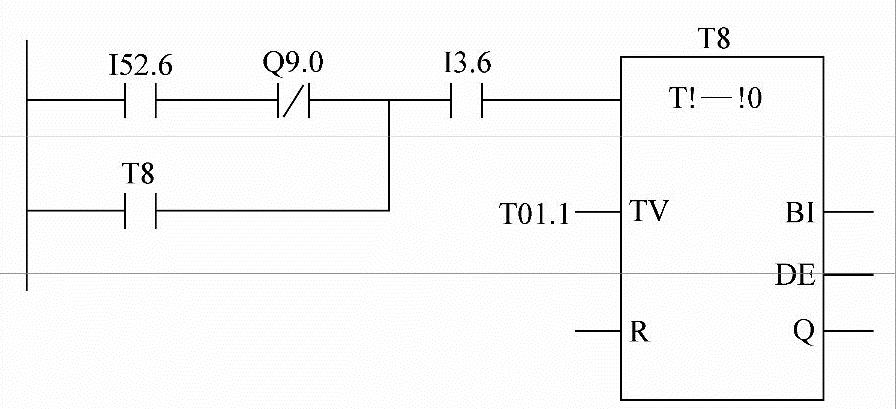

根据西门子3系统的工作原理,PLC输出Q72.3是B轴进给使能信号(见图5-22),检查这个信号为“0”,确实有问题。

图5-22 B轴进给使能Q72.3的梯形图

图5-23是关于B轴进给使能Q72.3的梯形图,用机外编程器监视梯形图的运行,发现是因为标志位F122.4触点没有闭合导致B轴使能条件Q72.3没有满足。

关于标志位F122.4的梯形图在PB3的15段中,如图5-23所示。继续用编程器监视梯形图的运行,发现标志位F105.6的触点没有闭合,关于标志位F105.6的梯形图在PB3的13段中(见图5-24),而标志位F105.6无电是因为定时器T8没有闭合。

图5-23 标志位F122.4的梯形图

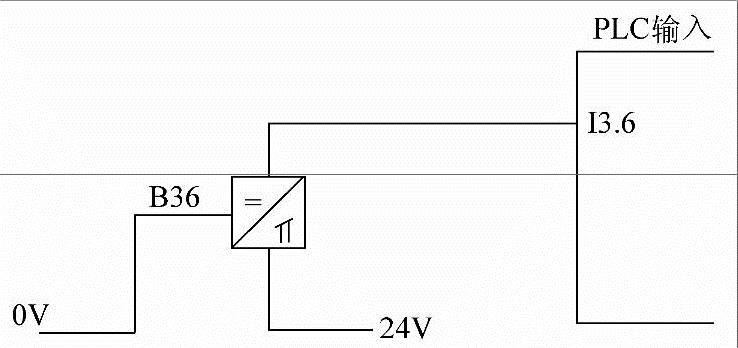

用编程器监视图5-25所示的关于定时器T8的梯形图,输入信号I3.6没有闭合使定时器T8没有得电。

根据机床控制原理,PLC输入I3.6是分度装置在位信号,如图5-26所示。它连接的是接近开关B36,用来检测分度装置是否到位的反馈信号,I3.6的信号为“0”,说明分度装置没有到位,但检查分度装置已经到位没有问题;接着检查到位开关B36,发现B36接近开关的位置有问题,与检测目标距离有些远,检测不到分度装置已到位信号。

故障处理:将B36接近开关位置调整好且紧固后,这时机床B轴正常回参考点没有问题,机床故障被排除。

图5-24 标志位F105.6的梯形图

图5-25 定时器T8的梯形图

图5-26 PLC输入I3.6连接图

【例5-38】 一台专用数控磨床经常加工出废品。

数控系统:西门子805系统。

故障现象:这台机床在自动磨削时经常出现废品,没有报警。观察故障现象,在自动磨削时,首先MARPOSS测量臂下来,到位后Z轴带动工件运动,直至工件接触上MARPOSS探头,面板上“ADJUST”指示灯亮,这时Z轴停止运动,测量臂抬起。但在出废品时,工件接触上MARPOSS探头后,机床Z轴继续向前运动,又走一段距离后,测量臂才抬起,Z轴后移,开始磨削加工,这时磨削的工件就成了废品。

故障检查与分析:根据机床工作原理,在正常工作时工件接触上探头后,“ADJUST”灯亮,系统记录下Z轴的实际位置数据,同时Z轴停止向前运动并后移,测量头抬起,这时进行磨削,工件尺寸正常。

根据故障现象,工件接触上探头后,“ADJUST”灯亮,说明MARPOSS测量仪工作正常。

根据机床工作原理,工件接触上探头后,MARPOSS测量装置发出信号,使PLC的输入I2.7的状态变成“1”,这时PLC控制“ADJUST”灯亮;工件脱离探头时,I2.7的状态马上变成“0”,“ADJUST”灯马上熄灭,观察PLC的运行状态,也确实如此,也说明MARPOSS工作正常。

对机床测量原理进行分析,工件的测量是NC加工程序与PLC用户程序配合完成的。NC加工程序中发出测量指令,PLC控制测量过程。在加工程序中测量部分程序如下:

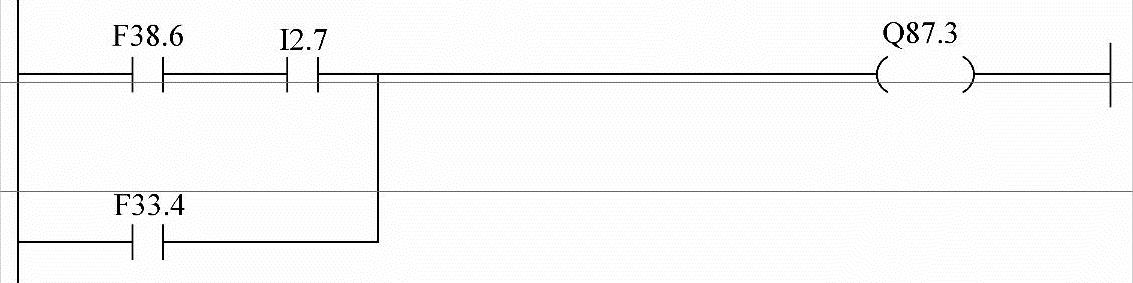

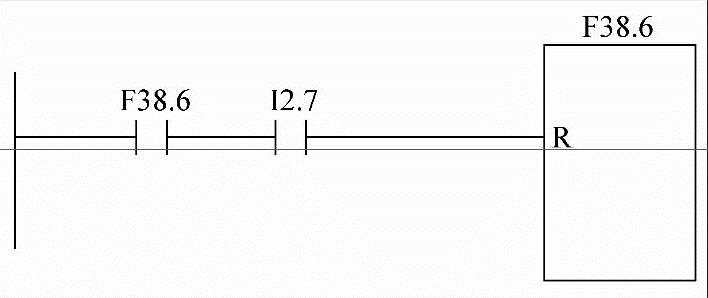

M45是测量臂落下命令,M46是指示等待测量作用的命令,执行M46指令后,F38.6变成“1”之后继续向下执行,这时PLC用户程序起作用。

梯形图在线跟踪:从测量等待标志F38.6入手,对PLC梯形图进行分析。有关F38.6的梯形图如图5-27所示,在线观察该段梯形图的运行,当测量探头接触到工件,PLC输入信号I2.7的动合触点闭合,将到位信号Q87.3置“1”,并且将Z轴位置数据存储到参数R814中,然后进行磨削加工。故障状态下,Q87.3的状态为“0”没有变化,原因是F38.6的触点闭合不久就断开了,这时I2.7闭合后,Q87.3的状态不能改变。

图5-27 F38.6的梯形图(一)

继续观察关于F38.6的梯形图,如图5-28所示,在出故障时执行完M46命令后即变成“1”,但还没有执行N110语句时就变成“0”,发现是因为I2.7触点瞬间闭合导致F38.6(M46)复位。为此观察测量臂的运行,执行M45后,向下运动,到达水平位置时,又向上反弹,出故障时,反弹的力比较大,故可能是振动使I2.7瞬间变成“1”后又恢复成“0”,但已使M46复位。

图5-28 F38.6的梯形图(二)

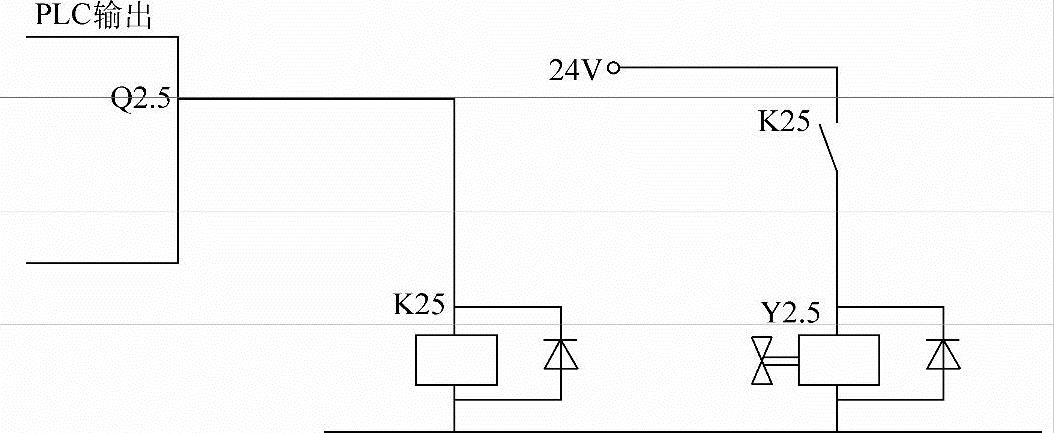

图5-29 测量臂慢速下降控制原理图

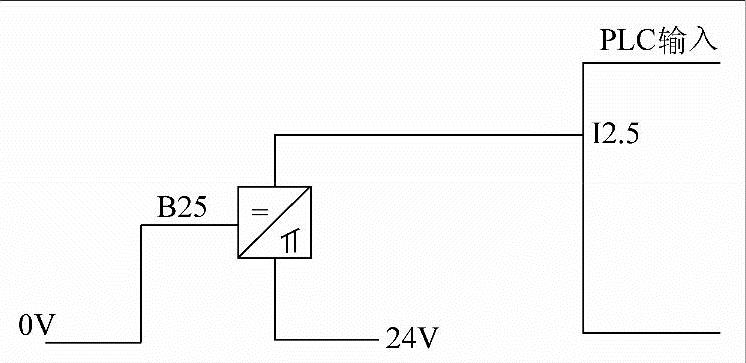

故障原因可能是下降速度太快。测量臂下降是由液压系统控制的,分析液压系统,发现减速阀Y2.5是起减速作用的,受PLC输出Q2.5控制(见图5-29)。在测量臂下降时观察Q2.5的状态,发现一直为“0”没有变化,说明减速阀没有起作用。检查PLC的控制程序,其程序梯形图如图5-30所示。在下降时,PLC输入I2.5变成“1”,输出Q2.5就变成“1”了,而观察PLC的程序运行,在测量臂下降时,I2.5触点断开始终没有变化。

根据电气原理图,PLC输入I2.5接的是一个接近开关B25(见图5-31),是检测测头减速位置的无触点开关,当快到达水平位置时,B25应该有电,但在测量臂下降过程中观察,B25却一直没电,检查接近开关B25并没有问题,只是位置有些远,检测不到减速信号。

图5-30 测量臂慢速下降控制梯形图

图5-31 PLC输入I2.5的连接图

故障处理:调整接近开关B25的检测距离后,机床恢复正常工作。

【例5-39】 一台数控沟槽磨床加工程序中断。

数控系统:西门子810M系统。

故障现象:在自动加工中,工件磨削完之后修整砂轮时,带动砂轮的Z轴向上运动,停下后,砂轮修整器并没有修整砂轮,自动循环停止,但屏幕上没有报警指示。

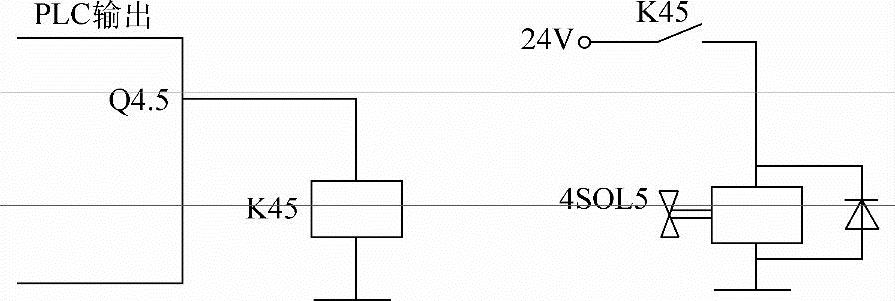

故障检查与分析:根据机床的工作原理,在修整砂轮时,应该喷射磨削液,冷却砂轮修整器,但多次观察发生故障的过程,却发现没有磨削液喷射。根据切削液喷射电磁阀控制原理(见图5-32),磨削液的喷射是由电磁阀4SOL5控制的,而电磁阀是由PLC输出Q4.5的直流继电器控制的。

图5-32 切削液喷射电磁阀控制原理

在机床故障停机时,利用数控系统的DIAGNOSIS功能,在线观察PLC输出Q4.5的状态,发现其状态为“1”,没有问题,检查直流继电器K45也没有问题,接着检查电磁阀的线圈上有电压,因此证明电磁阀有问题。

故障处理:更换电磁阀,机床故障消除。

【例5-40】 一台数控沟道磨床B轴不回参考点。

数控系统:西门子3G系统。

故障现象:这台机床开机后X、Y轴回参考点正常,B轴不回参考点。

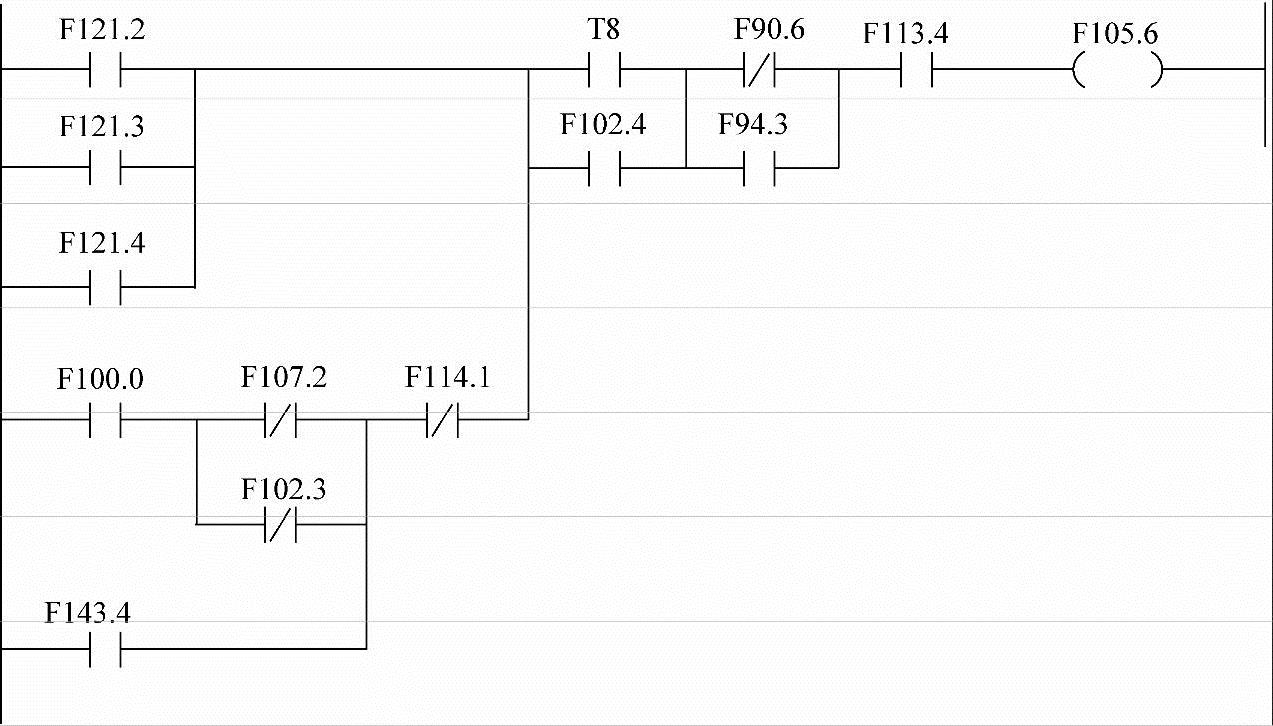

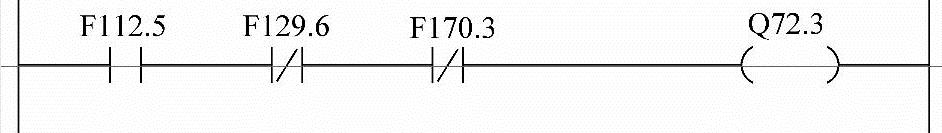

故障检查与分析:因为其他两个轴都回参考点,只有B轴不回参考点,所以检查与B轴相关的问题。手动移动B轴也不动,并且没有报警,怀疑B轴没有伺服使能。根据系统工作原理,Q72.3为B轴(第四轴)的进给使能信号。利用系统PC功能检查Q72.3的状态为“0”,说明确实没有伺服使能信号。

关于B轴伺服使能的梯形图如图5-33所示。对这些元件进行检查,发现F112.5、F129.6和F170.3的状态都为“0”,F129.6和F170.3的状态为“0”正常没有问题,F112.5的状态为“0”,导致B轴进给使能信号Q72.3为“0”。

图5-33 B轴伺服使能的梯形图

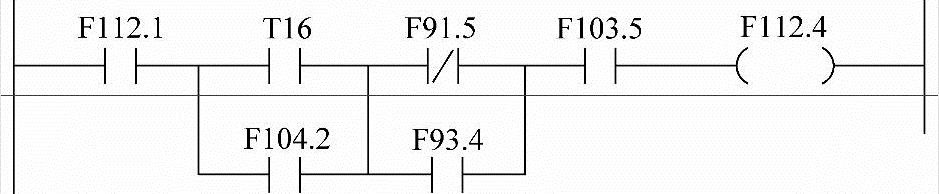

关于F112.5的梯形图如图5-34所示。观察这些元件的状态,发现F112.4的状态为“0”使标志位F112.5的状态为“0”。

图5-34 F112.5的梯形图

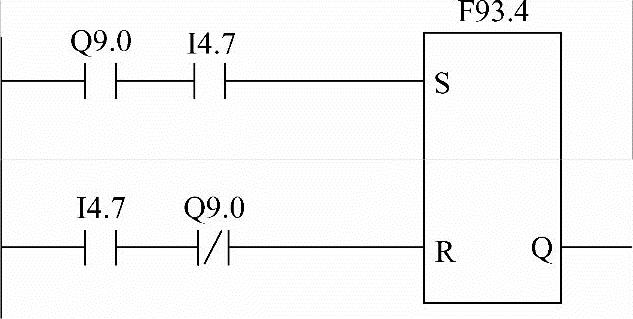

关于标志位F112.4的梯形图如图5-35所示。对这些元件进行检查发现F91.5的状态为“1”和F93.4的状态为“0”,使F112.4状态为“0”。

图5-35 标志位F112.4的梯形图

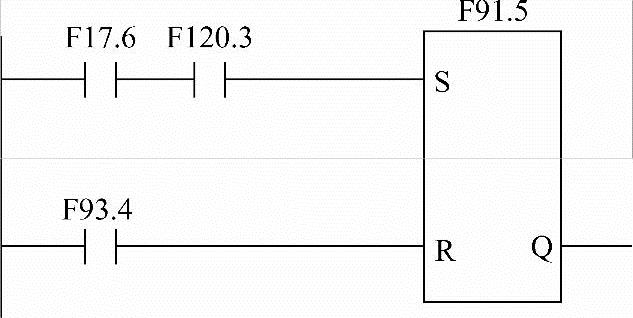

关于标志位F91.5的梯形图如图5-36所示。F17.6和F120.3的状态都为“0”,但F91.5是保持式标志位,需要复位才能变为“0”,复位的标志位也是F93.4,其状态为“0”,无法使F91.5复位。问题最后都集中到标志位F93.4上。

图5-36 标志位F91.5的梯形图

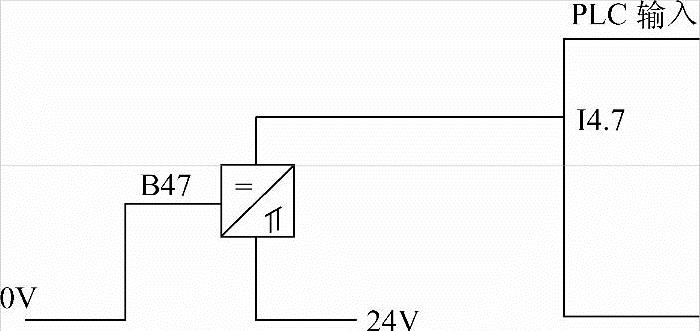

关于标志位F93.4的梯形图如图5-37所示。Q9.0的状态和I4.7的状态都为“0”,使F93.4的状态为“0”,无法置“1”。PLC输入I4.7连接的是分度到位检测接近开关B47(见图5-38),检查这个开关发现已经损坏,没有反映分度到位信号,更换新的开关后,I4.7变为“1”,但因为Q9.0的状态还是“0”,对F93.4的状态没有产生影响。

图5-37 标志位F93.4的梯形图

图5-38 PLC输入I4.7的连接图

故障处理:为了排除故障,用系统PC功能对F91.5强制输入“0”,使其复位为“0”,这

B轴进给使能信号为“1”,正常返回参考点。

【例5-41】 一台数控外圆磨床开机不回参考点。

数控系统:西门子805系统。

故障现象:这台机床在开机回参考点时,轴不动。

故障检查与分析:观察故障现象,开机后按JOG-REF键,然后按各轴方向键回参考点,3个轴都不动,这时仔细观察系统屏幕显示,发现按JOG-REF键时,屏幕上菜单没有转换,还是JOG菜单,没有转换到返回参考点操作方式。

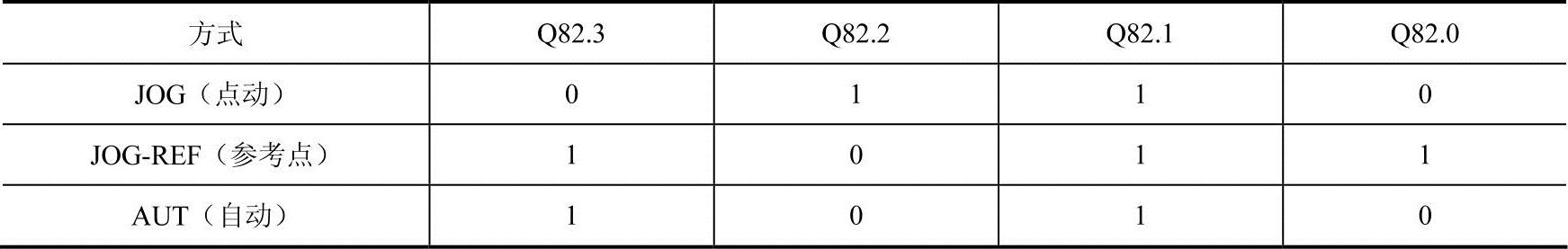

根据系统的工作原理,PLC输出Q82.0~Q82.3为机床操作方式编码(见表5-1)。

表5-1 操作方式编码

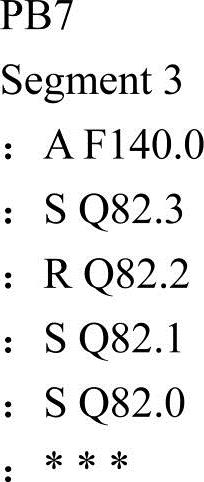

回参考点操作生成代码是PLC用户程序来完成的,具体程序如下:

利用系统DIAGNOSIS功能检查这些元件的状态,发现标志位F140.0的状态为“0”,所以不能转换到回参考点方式。

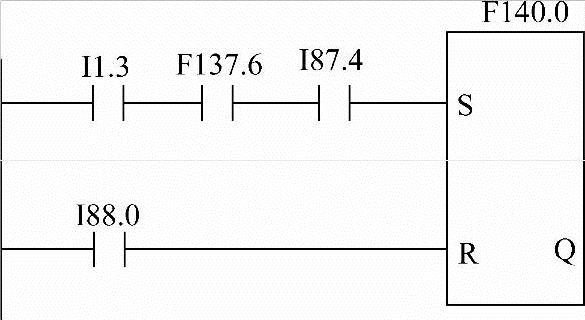

关于标志位F140.0的梯形图如图5-39所示。对梯形图中的元件进行检查,发现PLC输入I88.0的状态始终为“1”,使标志位F140.0复位,尽管PLC输入I1.3和I87.4的状态为“1”,标志位F137.6的状态为“1”,使F140.0的状态先置位,但这个梯形图是复位优先。

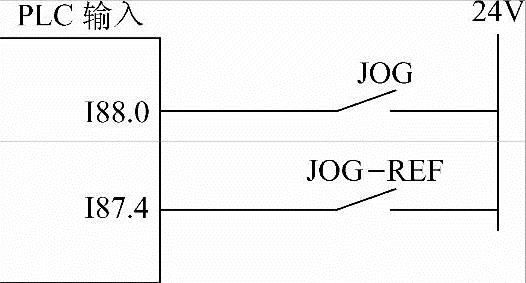

根据机床工作原理,这台机床的轴操作按键和操作方式转换按键不是连接的标准面板,而是使用操纵盒,JOG和JOG-REF都有单独指定按键,并且接入PLC,如图5-40所示。JOG按键连入PLC输入I88.0,因为PLC输入I88.0的状态一直为“1”(这个开关按下时,应该为“1”,松开时应该为“0”),使系统始终处于手动状态。

图5-39 标志位F140.0的梯形图

图5-40 手动按钮连接图

故障处理:对手动JOG操作方式转换按钮进行检查发现触点粘连,进行处理后,机床恢复正常工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。