【例4-42】 一台数控镗铣床Z轴快速移动时出现报警1042 DAC limit reached(达到DAC极限)。

数控系统:西门子810M系统。

故障现象:这台机床Z轴快移,出现1042报警,当将进给速度从3m/min降至1m/min时进给才能进行,并不产生报警。

故障检查与分析:西门子810M系统的1042报警是Z轴运动时,Z轴运动指令已达到最大,但运动速度还是没有达到系统要求。故障原因可能是伺服系统的问题,也可能是机械问题。该机床的伺服系统采用西门子611A交流模拟伺服驱动装置,检查伺服装置没有报警,更换伺服驱动模块,故障依旧。在检查机床机械结构时,发现Z轴机械传动部分的电磁离合器吸合不良。

故障处理:更换电磁离合器,机床故障排除。

【例4-43】 一台卧式镗铣床出现报警1364 Measuring System Dirty(测量系统脏)。

数控系统:西门子880系统。

故障现象:这台机床在工作台旋转定位时,出现1364报警,指示工作台B2轴测量系统受污染。

故障检查与分析:根据故障报警指示测量系统有问题的信息,对B2轴的位置测量系统进行检查,先拆下测量模块与反馈电缆的接头,用酒精清洗其灰尘和油污,然后开机测试,故障依旧,没有消除。

这台机床B2轴的位置反馈元件采用增量旋转光电编码器,将该编码器拆下进行检查,发现内部充满机械油,原来用于清洁编码器的压缩空气不洁净带入大量机械油。

故障处理:将编码器中的机械油清除,并用无水酒精清洗,重新安装开机测试,机床恢复正常。为了避免故障再次发生,增加压缩空气杂质分离装置,提高压缩空气的质量。

【例4-44】 一台数控镗铣床出现报警300501 Axis Y maximum current monitoring(Y轴最大电流监控)、300607 Axis Y current cont roller at limit(Y轴电流控制器达到极限)。

数控系统:西门子840D系统。

故障现象:这台机床在运行时,突然出现300501报警和300607报警,指示Y轴伺服电动机电流有问题。出现故障后系统黑屏,NC和PLC起动不了。

故障检查与分析:检查NCU模块、发现其上PF报警灯亮。因为指示Y轴电流有问题,为此首先检查Y轴伺服电动机,但没有发现问题。

随后依次断开Y轴数据总线、设备总线,发现断开设备总线后系统可以起动。设备总线是用来提供一些系统和模块的工作电压,因此断定可能Y轴伺服装置有问题,更换Y轴伺服控制模块和驱动功率模块,发现驱动功率模块有问题。

故障处理:驱动功率模块维修后,机床恢复正常工作。

【例4-45】 刀具补偿失效的处理。

故障现象:在正常加工过程中,检查一次装卡加工下来的首件工件的孔和外圆,发现孔的尺寸偏小,外圆尺寸偏大;在不改变刀具尺寸和切削参数的情况下,在控制器加上补偿值,观察整机运动情况正常,并显示加进所需补偿值,当程序结束后取下工件测量,还是和首件一样的尺寸。当将镗头尾部装置加足油后,仍在补偿控制器上继续加补偿值,反复数次加工的工件尺寸一样,证实刀具补偿失效。

故障检查与分析:该机床为742MCNC型数控镗铣床,采用西门子8M数控系统。由英国EXCELL-O公司引进。机床两边分别安装有DB22、DB24精密镗头各一个,其中DB24镗头装有英国SASOMATC公司的高精密的刀具让刀补偿装置。就上述故障检查分析认为:①根据现象观察,控制器显示和在程序运行中循环各让刀、加刀点进排气均为正常状态,分析控制器进排气分配控制系统均是正常的;②气液转换增压器压力从4Pa增至182Pa未见异常,油加足也不能完成补偿,说明气液增压转换器输出油路至镗头轴向补偿液压缸范围内有漏油现象,是造成刀具补偿失效的主要原因。

故障处理:拆下刀盘、拆下锁头尾部气液增压转换器,拆卸补偿Z形中间刀盘连同补偿液压缸及管路一并取出。检查液压缸管路,高速旋转性密封接头。更换液压缸、进油管O形圈,增压气液转换器出口密封,装配还原试车。内孔全部加工偏大超差,外圆偏小超差,说明刀具补偿系统恢复功能,在控制器上减去刀补一定数值,加工达到稳定合格状态和优质品状态。

说明:该机床刀具让刀补偿系统对于保证高精度孔、孔系和多台阶面工件有极高的精度保证和加工效率。

【例4-46】 五轴联动数控叶片镗铣床空气静压单元故障的处理。

故障现象:机床开机时出现空气静压压力不足故障报警而停机。查看空气静压单元压力表无压力显示。

故障检查与分析:该机床为RAM-6K数控叶片镗铣床,系德国WOTAN公司制造,采用西门子8数控系统。

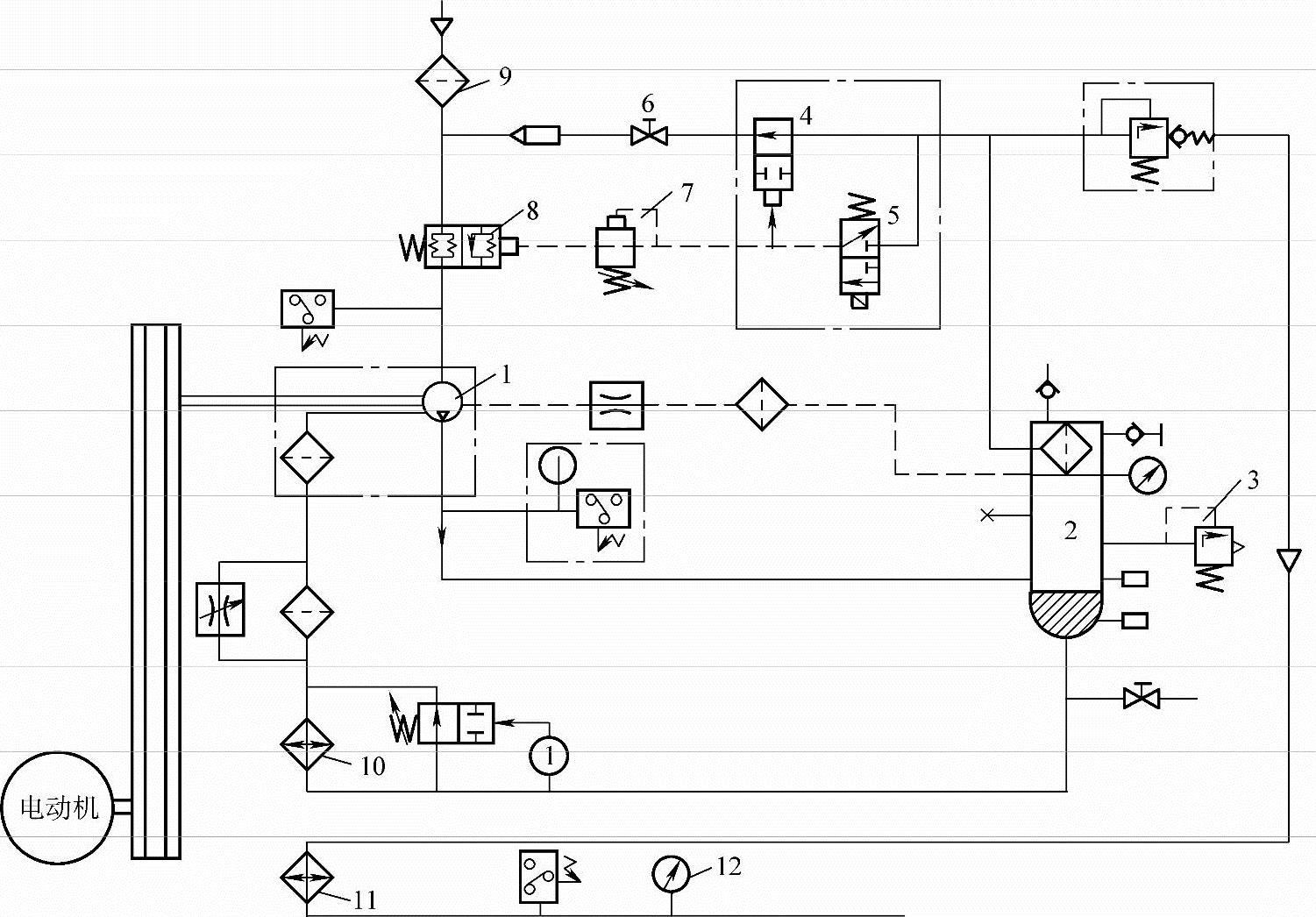

叶片铣采用空气静压导轨,其空气是由空气静压单元提供,工作原理如图4-16所示。

经分析研究认为可能产生故障原因是:①进口空气过滤器阻塞;②出口管路有泄漏;③安全阀失灵;④排气阀失灵;⑤进气阀没有打开;⑥压缩机失效。

按照故障原因的分析逐一查找故障点。首先查找压缩机出口外部元件。经检查管道及各插头无任何泄漏,安全阀也正常。

其次查找控制进气与排气回路。从图4-16中可以看出,如果压缩机在工作状态,排气阀动作失灵没有断开排气回路,就会造成空气直接排回进气口。所以检查该回路时,让压缩机处于工作状态,将球阀关闭,这时压力表显示压力为6.5Pa,证明空气在此回路跑失。但仍然达不到工作压力10Pa的要求。进而判断压缩机也存在进气阀工作不到位而造成吸气不足。由于排气阀和进气阀动作是由阀5控制,工作时阀5没有动作,那么进气阀和排气阀无法正常工作,故而导致该故障的出现。所以决定拆卸阀5,发现其电磁铁线圈坏了。故障点找到。

图4-16 空气静压单元系统原理图

1—压缩机 2—油气分离器 3—安全阀 4—控制排气组合阀 5—控制-排气组合阀 6—球阀 7—局部调节器 8—进气阀 9—过滤网 10—油冷却器 11—空气冷却器 12—压力表

故障处理:由于控制阀是组合阀,而且连同球阀等一起安装在油气分离器壁体上,进出气口并不都是管路连接,没有原样阀体根本无法替换。在修理过程中只好将原回路做微小改动:第一步,将控制阀的阀芯取出使其处于常通状态,并将排气小孔堵死;第二步,借助局部调节阀引出管路在其上接一排气阀(见图4-17),利用它来解决当压缩机停机时的排气问题,同时把该阀电磁铁线圈接到原控制阀控制线路上。经过改动后空气静压单元已保证正常工作。

图4-17 排气组合阀更改图

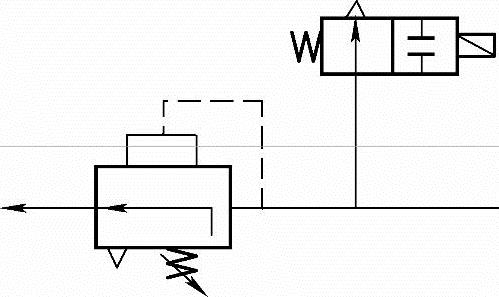

【例4-47】 故障现象:流量控制阀缺水报警。

故障检查与分析:机床与数控系统同上流量控制阀开关为机电一体化产品,其工作原理如下:当电磁阀通电后,压力冷却水开始进入流量控制阀开关,在阀开关管道内有一永久性环形磁铁由弹簧压着,冷却水入口管道上有许多小孔。而管道外有一环形铁圈套于管道上,铁圈外径压着一行程开关(见图4-18)。当压力水克服弹簧阻力后,永久性环形磁铁就被水托起,当磁铁上升,铁环被磁力吸着上升,松开行程开关,给CNC一个指示信号,表示冷却水正常,机床可进行加工切削。否则,产生一个CNC缺水报警,机床停止自动加工循环。

根据该阀的工作原理,我们先判断是水压不足而起该故障的产生。但检查电磁阀无卡紧阻塞现象,检查管道无阻塞现象。仔细观察该阀开关的动作全过程,发现在通水瞬间,铁环曾上升,脱开行程开关,但很快又掉下。因该机床切削液无压力表不能正确反映水压,故反复调整水压也不能排除故障。是否是因水压过高,将磁铁很快托起,而铁环反应不迅速,使之吸力因距离越大而越弱以致不能维持铁环质量,终使铁环重新掉下呢?在多次试验提高水压不能解决问题的情况下,我们考虑降低水压。

(https://www.xing528.com)

(https://www.xing528.com)

图4-18 流量控制阀示意图

1—行程开关 2—流量控制阀 3—环形磁铁 4—环形铁圈 5—密封圈

故障处理:反复调节压力阀将水压减小,进行试验。试验的结果,证实了我们的推测,故障得以排除。

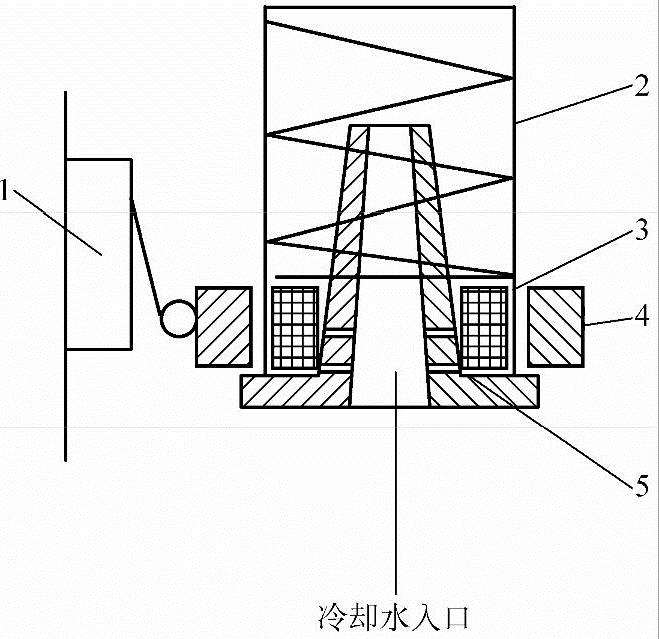

【例4-48】 捷克SCODA W160数控落地镗铣床PLC停止故障的排除。

故障现象:该机床在进行正常操作时常会发生3号PLC停止报警,关机重新起动机床后又能正常工作,但3号报警在操作机床面板时随时都会发生。

故障检查与分析:该机床由西门子810M系统控制,PLC部分采用P06扩展单元(MINI-EU),其CU/MPC接口模块为6FXI132-1BA01。系统发生PLC停止,工作循环中断,PLC接口被封锁,机床不能工作。引起PLC停止的原因很多,例如引起6100~6163号PLC报警的原因几乎都会造成PLC停止。当3号报警发生后,通常可通过按“诊断”和“PLC报警”菜单键,查看是否有上述范围内的报警号,以便得到引起PLC停止故障的具体信息。经查看,本例故障除3号报警外无其他报警。而且手头上又无PG,不能通过编程器调用“中断堆栈”功能来查明PLC停止原因。

在进一步的检查中发现:当装有810M主机和操作面板的悬吊箱移动时常会发生3号PLC停止报警,可见和通入悬吊箱内的电缆接触不良有关。检查电缆时,屏幕上出现了6138号报警,其含义是“没有从EU来的应答信号”,它指的是810系统中CPU模块上X111MPC口至PLC扩展单元CU/MPC接口模块上X121口的电缆有问题,如图4-19所示。经检查该电缆在悬吊箱频繁活动部位内部芯线存在着似断非断现象。

图4-19 故障电缆示意图

故障排除:对该电缆的不良部位重新联接后,开机起动机床,3号PLC停止报警不再发生,但又出现了“PLC NO 1 Wrong UMS”报警,其含义是“用户程序子模块不良”,指的是810系统中存储器模块下部的标准UMS/标准固定循环子模块不良,经检查该子模块在检查3号报警时曾拔过,没有插紧,插紧后故障排除。

【例4-49】 捷克W160数控落地镗铣床6043号报警故障的排除。

故障现象:该机床由西门子810M数控系统控制。开机后屏幕上出现6043号PLC报警,报警信息为:主轴变档故障,机床无法正常运行。

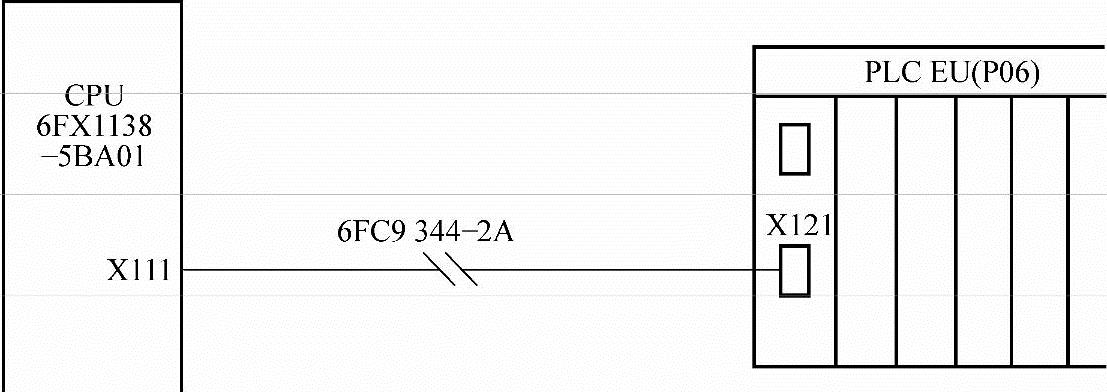

故障检查与分析:对于810系统,6000~6063号报警是机床制造厂所提供的PLC报警。这些报警比较多,而且常会发生。有的报警文本提示确切,通过提示可直接找出故障原因;有的提示不明确,如本例的6043号报警,则要通过所显示的报警号找出有关的PLC程序,根据该程序中各信号的状态和关系找出故障原因。从本例的6043号报警查找故障原因的步骤如下:

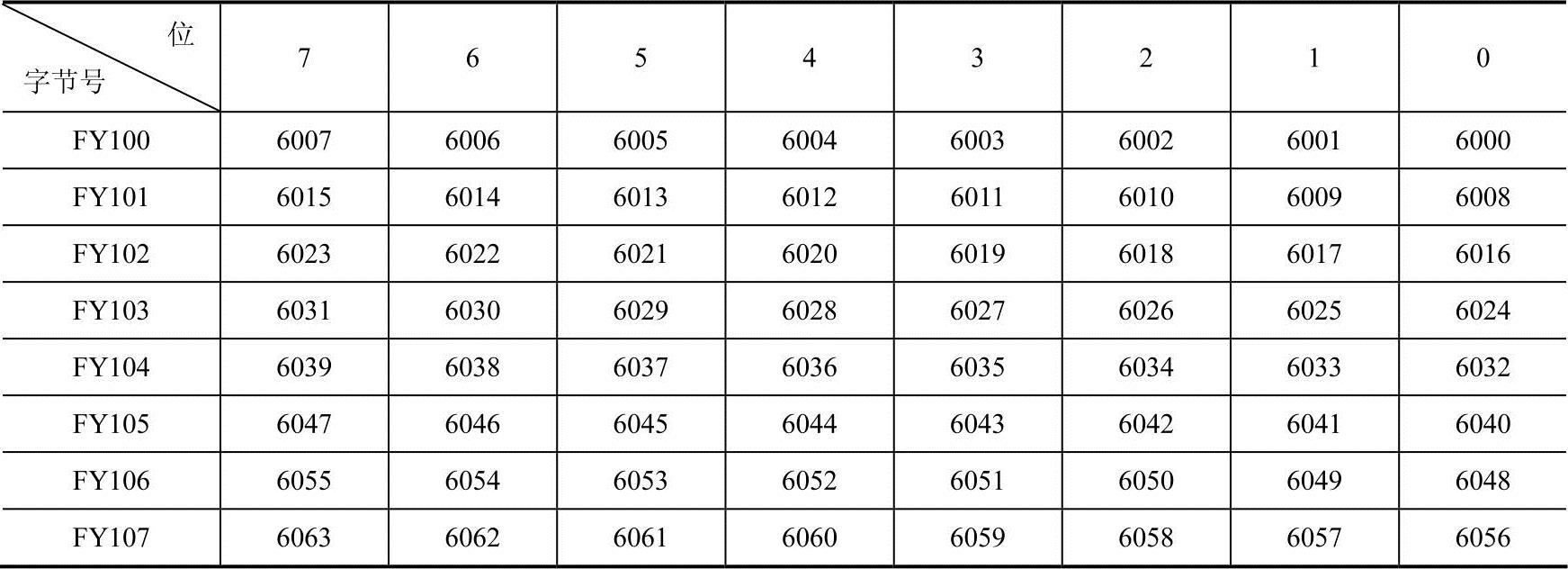

1)通过表4-3PLC报警号与PLC标志位的关系表,查找报警号所对应的标志位。由表4-3可知6043号报警所对应的标志位是F105.3。当PLC将F105.3置位,NC系统就会产生6043号报警。

表4-3 PLC报警号与PLC标志位的关系表

2)接下去要查为什么F105.3会置位。先可通过该机床PLC的C ROSSREFERENCE LIST(如无此表,可用S5编程软件从PLC程序中生成)查到F105.3辅助继电器线圈在PLC程序中的位置:PB7:45*、47(数字后带*号的为线圈位置,即PB7程序中的第45段)。

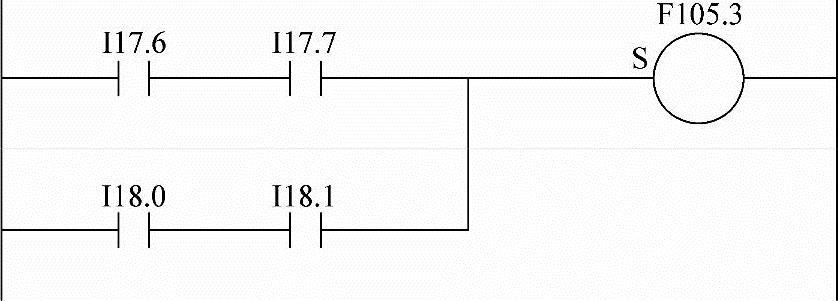

3)查看PB7第45段的程序如下(见图4-20)。

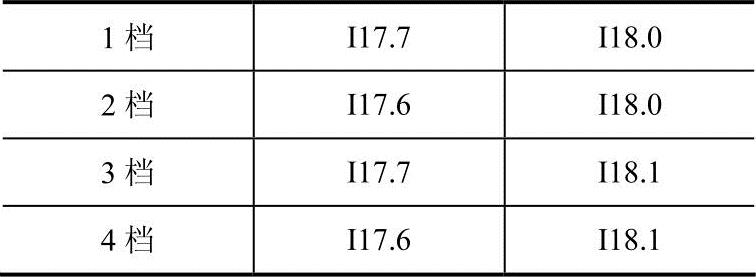

图中I17.6、I17.7、I18.0、I18.1分别是四个档位开关的PLC输入口地址。该机床共有四个档位,正常时各档档位开关的动作如表4-4所示。

图4-20 PB7第45段的程序图

表4-4 正常时各档档位开关的动作

由表4-4可见,正常时I17.6和I17.7或I18.0和I18.1不应同时为“1”,否则如PLC程序所示,使F105.3置位,出现6043号“主轴变档故障”报警。经进一步检查,发现I17.6,I17.7同时为“1”,其原因是以I17.6为输入口地址的档位开关未正常弹起。

故障排除:拆下该不良开关,经清洗后重新装上,故障被排除。

【例4-50】 一台数控龙门镗铣床Z轴回参考点时出现报警20002 Channe l 1axis X zeroreference mark not found(通道1的X轴零参考标记没有找到)。

数控系统:西门子840D系统。

故障现象:这台机床在完成搬迁后的首次通电调试时,数控系统能正常起动,驱动也能正常上电,但机床回参考点时,Y轴和Z轴正常,但X轴找不到参考点,在+X方向移动200mm后停止运动,机床出现20002号报警。

故障检查与分析:这台机床X轴采用全闭环控制方式,位置检测元件使用HEIDENHAIN LB382C光栅尺,最小分辨率为0.001mm,每200mm距离有一个零点标记。工作台床身总长16.5m,两节拼接方式。

检查机床数据MD34060 REFP_MAX_MARKER_DIST(定义触发器起动和跟随的零标记之间的最大距离)设定值,原设定值是200,理论上X轴每移动200mm必定通过零点标记(光栅尺上每200mm有一个零点标记),修改机床数据MD34060为300,确保X轴归零时移动的距离内有一个零点标记,这时X轴回参考点仍然出现报警。在手动操作方式下,X、Y、Z轴能正常运动,用激光检测仪检测X轴的定位精度和重复定位精度,在机床允许范围之内。

在自动操作方式下,加工程序不能运行,将机床数据M D20700由0修改为1(定义机床不用归零就可以自动循环执行加工程序)后,加工程序可以自动运行,但使用G代码(G54~G59)建立起来的工件坐标不正确,机床其他功能正常。

经以上检查和测试,考虑该故障是发生在机床搬迁后首次通电调试状况下出现(由于该机床工作台的床身为两节拼接方式,光栅尺固定在两节床身上,搬运时必须先将光栅尺带从光栅尺盒中抽出,将光栅尺盒拆下,待床身搬迁安装调整好后,再将光栅尺带回装到光栅尺盒中),故初步判定造成机床X轴归零故障的原因是:机床搬迁时,将光栅尺带从光栅尺盒中抽出和回装时损坏了其零脉冲装置。

故障处理:更换新光栅尺后,机床恢复正常工作。

【例4-51】 一台数控镗铣床出现报警25000 Axis Y hardware fault of active encoder(Y轴主动编码器硬件故障)。

数控系统:西门子840D系统。

故障现象:这台机床开机就出现25000报警,Y轴不能移动。

故障检查与分析:这台机床采用全闭环位置控制系统,采用光栅尺作为位置反馈元件。因为报警指示主动编码器出现故障,故对Y轴位置检测元件光栅尺进行检查,该光栅尺采用封闭型,通有压缩空气使光栅尺内部形成正压,防止灰尘进入。检查发现光栅尺连接的风管没有压力,对管路进行检查发现管路过滤器堵塞。

故障处理:对过滤器进行清洗,重新安装并通一段时间压缩空气后开机,这时机床报警消除,恢复正常运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。