【例4-27】 一台数控镗铣床X轴运动时出现报警25040 Axis X1 standstill monitoring(X1轴静态监控)。

数控系统:西门子840D系统。

故障现象:这台机床X轴运动时出现25040报警,指示X1轴静态监控。

故障检查与分析:观察故障现象,移动X轴时出现25040报警,移动其他两个轴时出现报警300607 Axis X1 current controller at limit(X1轴电流控制器处于极限),因此确定X轴伺服驱动有问题。首先对X轴伺服电动机的连接电源线进行检查,没有发现问题;更换X轴伺服驱动功率模块也没有解决问题;与其他轴互换伺服电动机(型号相同),发现故障转移到其他轴,说明是伺服电动机损坏。

故障处理:更换新的伺服电动机后,机床恢复正常工作。

【例4-28】 一台数控镗铣床出现报警25050 Axis Y contour monitoring(Y轴轮廓监控)。

数控系统:西门子840D系统。

故障现象:这台机床开机后回参考点时出现25050,指示Y轴有问题。

故障检查与分析:这台机床开机并没有故障报警,手动移动Y轴或Y轴返回参考点时出现报警,其他轴正常没有问题。关机再开,报警消失,但一移动Y轴就又出现报警,观察Y轴其实根本就没有动。

根据这些现象分析可能是Y轴伺服控制模块、驱动模块或者伺服电动机有问题。检查Y轴伺服电动机没有发现问题,与其他轴互换伺服控制模块也没有解决问题。当与X轴互换伺服驱动功率模块时,故障转移到X轴上,说明原Y轴伺服驱动功率模块损坏。

故障处理:更换Y轴的伺服驱动功率模块后,机床恢复正常工作。

【例4-29】 一台数控立式镗铣床出现报警25050 Axis X1 contour monitoring(X1轴轮廓监控)和25040 Axis X1 standstill monitoring(X1轴静态监控)。

数控系统:西门子840D系统。

故障现象:这台机床在X轴光栅尺损坏后,用伺服电动机的编码器直接进行位置反馈,在运行时出现25050报警和25040报警。

故障检查与分析:这台机床原X轴使用光栅尺作为位置反馈元件,一次出现故障,在开机回参考点时出现报警20002 Channel 1 axis X zero reference mark not found(通道1的X轴零参考标记没有找到),经诊断为光栅尺损坏。因光栅尺没有备件,订货需要周期。为此将系统X轴改为半闭环控制,使用X轴伺服电动机的内置编码器作为位置反馈元件。

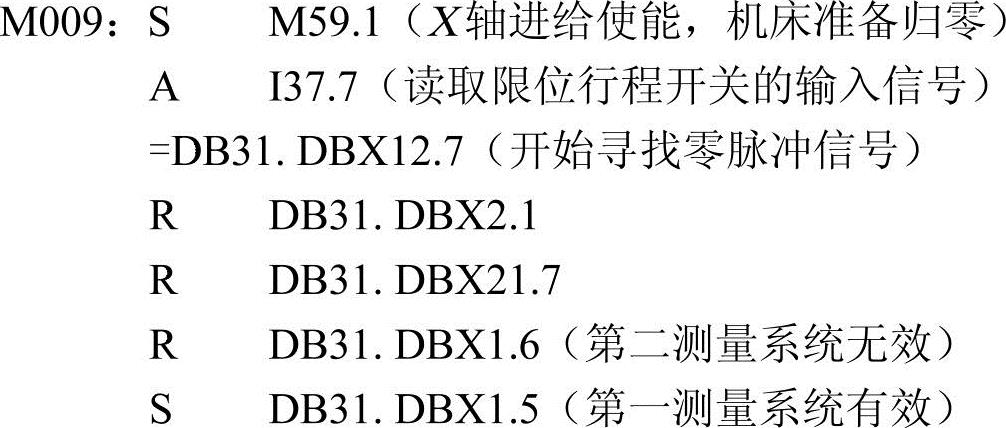

对PLC的程序进行如下修改:

修改X轴的机床数据MD32700(由1改为0),取消X轴的螺距误差补偿(全闭环时才需要),测量X轴的反向间隙并补偿到X轴的Backflash(0)中。

这时开机测试,机床可以运行,但X轴运行时出现25050和25040,指示超程报警。将X轴的机床数据MD36400 Contoures Tol数据值由原来的0.02调整为0.03,将X轴的机床数据MD36030 Standstill_pos_Tol数据值由原来的0.02调整为0.03,虽然机床精度有所降低,但可以满足工件加工精度要求,系统没有报警正常运行。

【例4-30】 一台数控镗铣床出现报警1042 DAC limit reached(达到DAC极限)。

数控系统:西门子810M系统。

故障现象:这台机床一移动Z轴就出现1042报警,指示Z轴伺服有问题。

故障检查与分析:西门子810M系统的1042号报警是系统关于Z轴的伺服报警,指示DAC设定值比机床数据MD2682(最大DAC设定值)的值大时出现这个报警。出现这个报警后,DAC的设定值不能再增加。为此首先检查机床数据MD2682、MD3642和MD3682都正常没有问题。

根据经验,这个故障多半是伺服电动机不转或者反馈回路有问题。这台机床的伺服系统采用的是西门子611A交流模拟伺服控制装置,在起动Z轴时检查伺服系统的指令输入信号,电压很高,但观察Z轴并没有动,屏幕上Z轴的数值也没有变化。说明系统部分没有问题,位置反馈也没有问题。因为X轴和Y轴运动正常,说明伺服系统的电源模块没有问题。更换Z轴伺服驱动模块,故障依然如故,说明驱动模块也没有问题。那么能不能是伺服驱动的参数设定板有问题呢?采用互换法与X轴的参数设定板对换,这时机床X轴运动时,出现1040报警,故障转移到X轴上,说明原Z轴的参数设定板损坏。

故障处理:更换参数设定板,机床恢复正常工作。

【例4-31】 17m数控龙门镗铣床同步轴的调整。

故障现象:17-10GM300/NC数控龙门镗铣床采用西门子8M数控系统,运行几年后,机床的X轴在回参考点等高速进给行走时出现PLC0101“X轴实际转矩大于预置转矩”、NC101“X轴的测速反馈电压过低、静态容差”等故障报警。

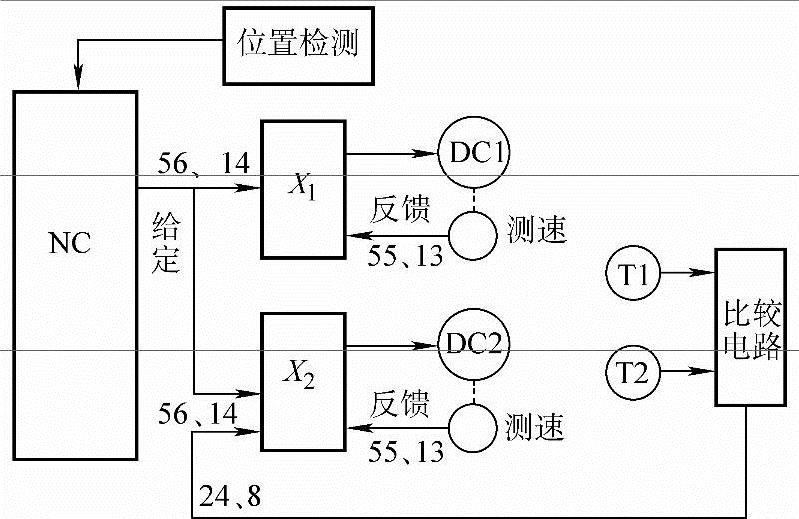

图4-7控制结构图

故障检查与分析(控制结构如图4-7所示):

1)从机床结构分析,X轴分为X1和X2同步轴(其中X1轴为主动轴、X2轴为辅助轴),分别由两台相同型号的电动机作为运行动力,这两台电动机是由两台西门子V5直流进给伺服单元驱动。两台电动机的测速反馈分别送回到V5伺服A2板的55号和13号端子,但NC的位置检测单元(光栅尺)安装在X1主动轴上,NC发出X轴移动指令的同时送到X1和X2轴上(即X1轴主动直流伺服单元的56号、14号端子和X2轴辅助直流伺服单元的56号、14号端子得到同一个给

定)。T1和T2两个旋转变压器产生的X1轴和X2轴的位置差值(即附加值)通过一比较放大电路送到X2轴辅助直流伺服单元的24号和8号端子上,使X2轴输出电压产生相应的变化与X1轴的输出电压平衡,这样对X轴来说就存在三个反馈环:

①用于直流伺服单元调整的测速反馈。

②用于同步调整的旋转变压器比较反馈。

③用于NC调整的实际位置反馈。

2)由于三个反馈交织在一起,因此给X轴的总体调试带来了很大的困难。单独调整任何一个反馈环,其他运行环节都会产生报警信号,并关闭整台机床。

故障处理:

1)首先将DC1和DC2两台直流电动机负载线断开,再拆去由NC来的56号和14号端子线,用导线将直流伺服单元上的56号和14号端子短接。反复调整V5直流伺服单元A2板上的R31,观察直流电动机转动情况,直到电动机不转动为止。这样就消除了直流伺服单元自身的各种干扰。

2)将电压表接入到附加给定值端子57号和69号上,反复调整V5直流驱动器A2板上的R28电位器值,使电压表上显示的电压值最小,并且电压显示值在X轴运行时比较稳定,消除X轴来回运动中产生的误差。

3)将NC数控系统的维修开关打到第二位,观察机床数据N820的跟踪误差,反复调整机床数据N230内的数据,使N820显示的数据最小为止。经反复调整后故障排除。

【例4-32】 位置反馈回路接触不良故障。

故障现象:该机床多次出现NC报警1322,内容为“Z轴控制环硬件故障”,重新通电后往往能恢复正常,该故障经常在使用过程中随机出现,用示波器观察各波形信号未发现异常,更换Z轴和Y轴的测量系统,发现报警变成1321“Y轴控制环硬件故障”,证实故障不在NC的测量板上。

故障检查与分析:该设备为武汉重型机床厂生产的XK2120A型数控龙门镗铣床,安装西门子公司880M系统,采用德国海德汉(Heidenhain)公司的LB326直线式光栅尺及FXF808插补及数字化器。由于该机床为较大型,附件多,系统各部分之间连线长、接插件也多,所以首先应检查这些部分。检查后发现从EXE808到NC间有一转接用连接器松动,致使测量回路接触不好。我们把电缆线直接焊在一起,并确保接触良好,屏蔽可靠,则故障排除。特做如下说明:①数控机床的测量系统大量采用光栅尺,德国海德汉公司生产的光栅尺及配套的插补及数字化器是较为常用的型号。LB326型光栅尺采用新型的金属带反射式光栅,读数头设计精巧,能较灵活地适应各种不同的安装状态。要使光栅尺有比较好的测量精度应在安装时特别注意安装表面的平面度及安装表面与导轨的平行度应满足生产厂家说明书的要求,另外应正确调节读数头的支座使读数头与光栅尺保持平行。②还有很重要的一点是应保持光栅尺的工作环境,避免灰尘和油雾进入光栅尺而引起故障,当系统工作环境较差或相对湿度大于80%时,可以考虑为光栅尺加装空气净化系统。方法如下:拆开光栅尺一端(垂直安装时应为上部)的专用螺钉,从该处通入干燥、洁净的压缩空气(压力约为1Pa)。加装该系统后,能令光栅尺的工作环境大大改善,从而有效地减少故障。③海德汉公司生产的光栅尺及配套的插补及数字化器是该公司光栅尺的配套产品,可以实现对光栅信号做25倍细分后再发送到NC,该装置虽然在信号输出端加入信号驱动电路,但仍对联接到NC的电缆长度有一定要求(如EXE808的连线不可长于50m)。因此插补及数字化器到光栅尺以及到NC的连线均应尽量缩短,而且要避免中间的转接,防止由于接触不良引起线路阻抗增大,导致故障。同时应保证良好、合理的屏蔽及接地。④此外还可以通过示波器观察,调节8140、8142、8144、8147四只电位器,以改善输出的Uel、Ue2两组信号,保证其相位相差90°。⑤另外该公司生产的插补及数字化器有专门用于西门子系统的型号和专门用于FANUC系统的型号,这一点在设备改造时应特别注意。

【例4-33】 测量回路报警原因及改进方法。

故障现象:机床在使用一段时间后,再次利用大角度铣头时,当Y轴停止时,故障114号报警,其内容是跟踪误差超差。由于报警出现使机床不能正常工作。

故障检查与分析:RAPID-6K/8MC型数控转子镗铣床由德国WOTAN公司引进,采用西门子8M控制系统。由于是Y轴测量系统出现报警,故应首先对Y轴从机械方面入手。

机床在使用大角度铣头时,由于工作转矩大,在机床设计中为防止振动和保证加工精度,油压夹紧系统将自动投入工作。分析认为:①因为机床使用大角度铣头后才产生这种现象,故障可能是由油压夹紧装置工作不正常而引起的。所以决定对Y轴的油压夹紧装置进行拆卸清洗,但仍不能消除报警的产生。②对Y轴进行监测。将千分表放在立柱导轨面上,千分表表头顶在主轴箱上,这时让Y轴油压夹紧系统进行夹紧、放松动作,当夹紧时主轴箱下沉0.05~0.15mm,再次放松时又恢复到原位,此时故障点已清楚,究其原因是:在不使用大角度铣头时,即使Y轴停止时,其电动机仍处于控制状态,同时不会产生主轴箱下沉情况,而一旦使用大角度铣头,由于铣头自重较大,在油压系统尚未完成夹紧工作之前,电动机停止工作而电动机抱闸还没有将电动机抱紧的瞬间,主轴箱立即下沉到位置允差以外,促使数控系统发出跟踪误差超过允差的故障报警。

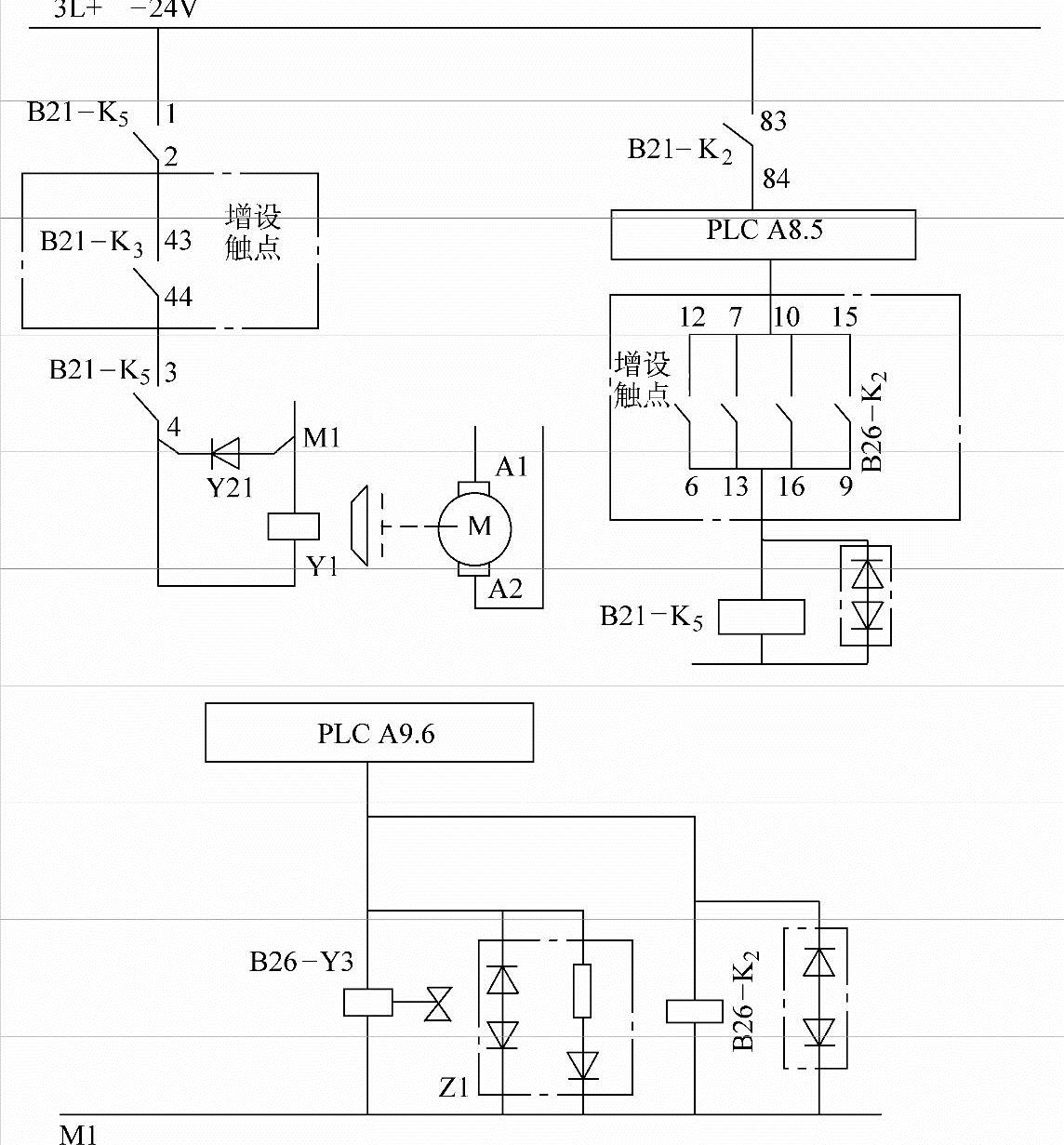

故障处理:对于油压夹紧系统已无法再加快它的动作速度,于是采取加速电动机抱闸的速度。具体采取两种措施:①在电路中增加一小型继电器B26-K2(见图4-8),当Y轴停止时,PLC点A9.6输出为零,B26-K2立即断电,其触点瞬时断开B21-K2以加快电的抱闸速度;②在将原有的B21-K3的触点43、44,串在电动机抱闸线圈回路中,在系统不允许控制回路工作时,它将在B21-K5之前先一步切断电路,使电动机快速抱闸。

图4-8 电动机快速抱闸改进图

由图4-8可以看出,B21-K5与1、2、3、4触点和B21-K3与43、44触点任何一个断开都可以使电动机快速抱闸。实践证明,采用这两种措施以后,该故障得到彻底解决,机床运行多年来再也没有发生此类故障。

【例4-34】 X轴伺服电动机过电流的原因和对策。(https://www.xing528.com)

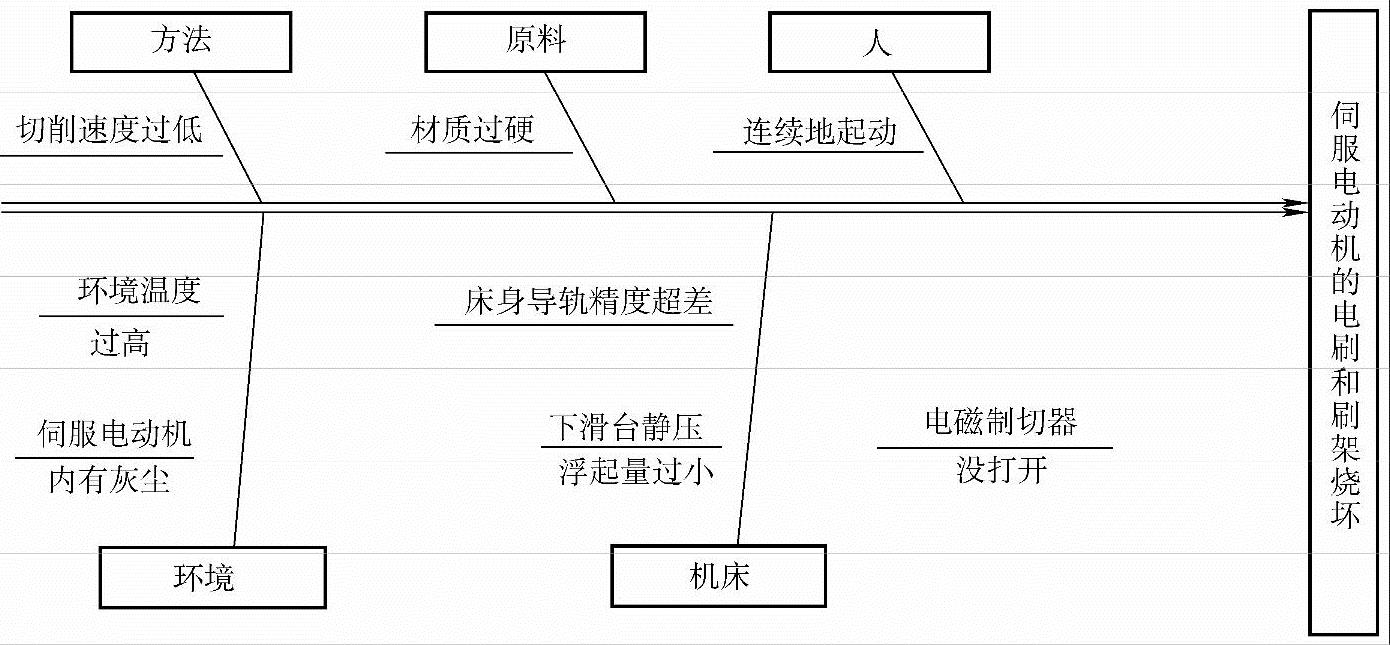

故障现象:RAPID 6K转子铣出现X轴伺服电动机电流过大,造成伺服电动机的电刷和刷架的烧坏。

故障检查与分析:RAPID6K型数控转子镗铣床由德国WATAN公司引进,采用西门子8M控制系统。通过分析归纳出伺服电动机的电刷和电刷架烧坏的原因,如图4-9所示。

图4-9 故障分析流程图

对于上述原因进行对比分析和实验,把伺服电动机过电流的主要原因集中到床身导轨精度超差和下滑台浮起量过小上。

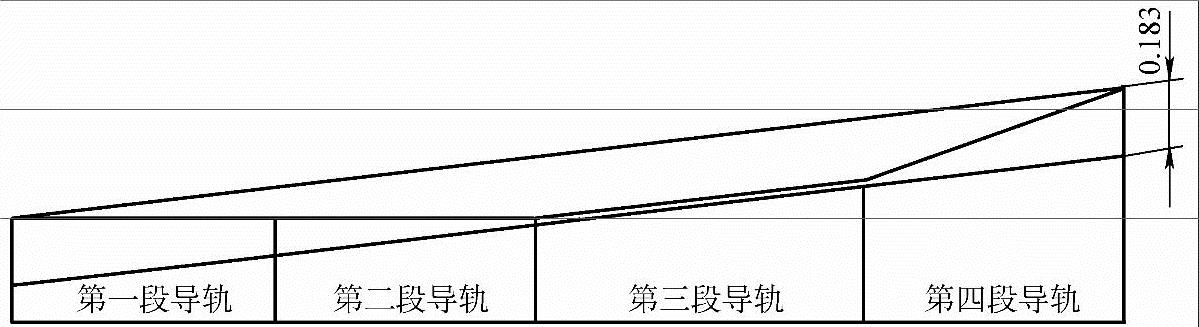

(1)床身导轨精度的分析 首先测量内导轨在垂直平面内的直线性,其结果为0.183mm(允差0.06mm),直线性的趋势如图4-10所示;然后测量在第三段导轨与第四段导轨之间接缝高度差为0.03~0.04mm(允差0.01mm)。

图4-10 内导轨在垂直平面内的直线性趋势

对于X轴伺服电动机的电流进行全行程的测量,发现电流的最大值正处于第三段导轨和第四段导轨联接处,电流的最大值与最小值相差1倍以上;同时电流在第一、二段导轨上较小,电流在第三、四段导轨上较大。测量结果充分说明直线性超差和接缝高度超差是导致伺服电动机电流过大的主要原因之一。

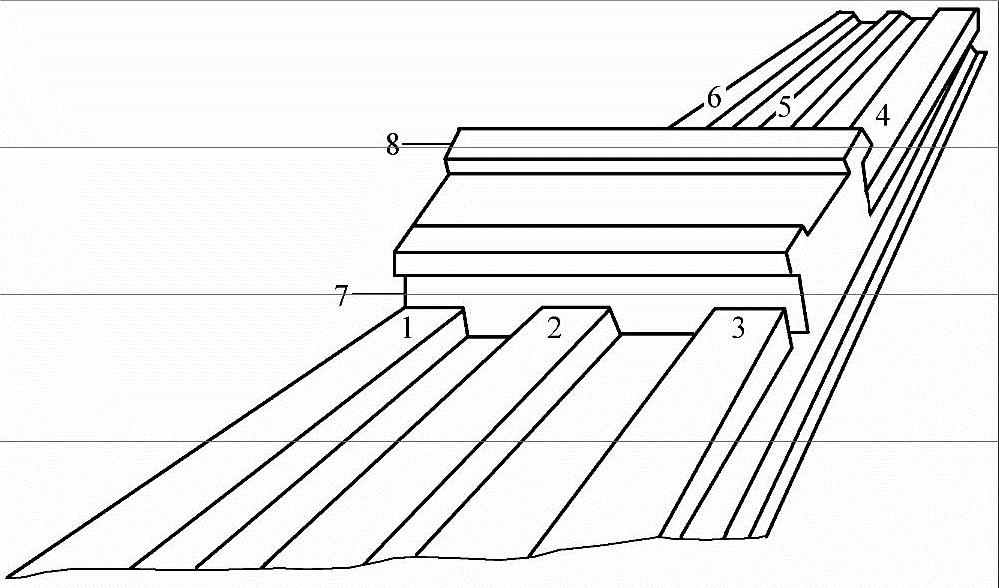

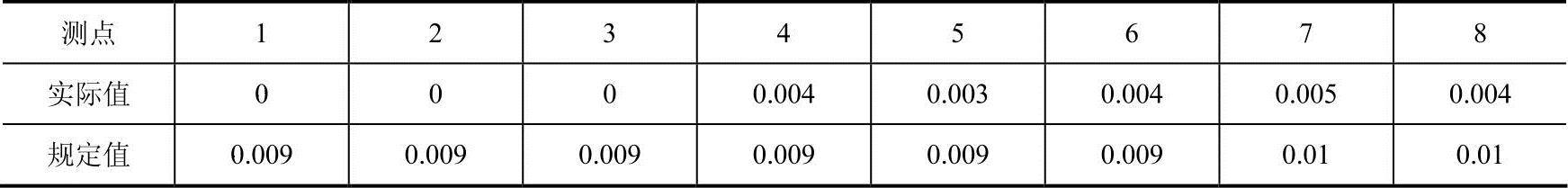

(2)下滑台浮起量的分析 本机床下滑台采用空气静压导轨,空气静压使得下滑台浮起,下滑台的浮起量直接地影响摩擦阻力,进而决定伺服电动机的电流。从这方面入手,测量了下滑台底面和侧面的浮起量如图4-11及表4-2所示。

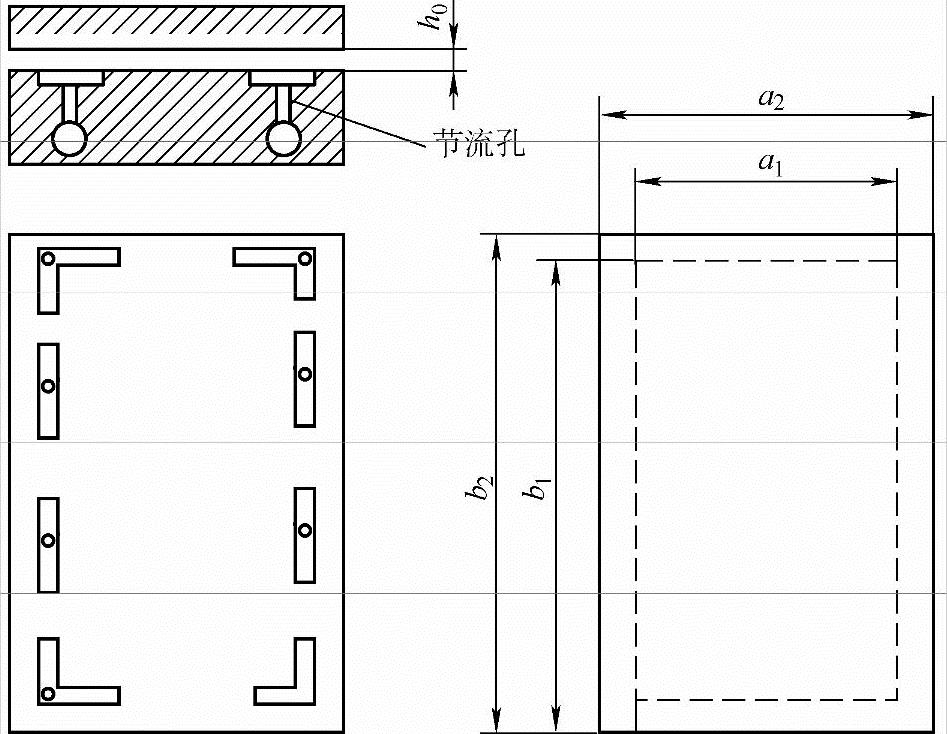

把下滑台的实际浮起量与它的规定值相比较,不难看出:下滑台的空气静压远没能形成,下滑台和床身之间处于滑动摩擦状态,而滑动摩擦的阻力比静压状态的阻力大许多,这表明浮起量过小是伺服电动机电流过大的又一主要原因。为了解决问题,必须研究机床的浮起量。RAPID6K转子铣采用小孔节流的空气静压。它的压缩空气通过小孔节流进入压力腔从而形成压力气膜支承下滑台。空气静压导轨的结构如图4-12所示。

图4-11 下滑台浮起量测量示意图(图中序号为测点,如表4-2所示)

表4-2 下滑台底面和侧面的浮起量 (单位:mm)

图4-12 空气静压导轨的结构

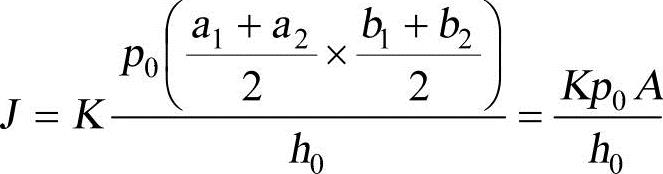

通过理论分析,得到支承刚度(J),即

式中 p0——供气压力;

A——有效承载面积;

h0——在初始状态时下滑台导轨与床身导轨之间间隙;

K——系数。

从公式中可以看出p0↓、A↓将导致J↓,实际测量结果也充分证明如此。所有这些说明:静压系统的供气压力下降和静压控有效面积减小造成浮起量减小,从而影响伺服电动机的电流。

故障处理:RAPID6K转子铣正加工关键产品,不可能解体大修,我们针对这种情况,创造性地采取措施:对于床身导轨,把立柱等开到第一段导轨上,调整床身导轨精度,使其达到出厂精度;对于空气静压系统,更换带“病”运行的空气压缩机,并且清理管路,从而提高压缩空气的供气压力;同时,通过向压缩空气中加洗油的方法,清洗压力腔,提高有效面积。

图4-13 西门子6SC610伺服系统控制模块速度反馈接口连接图

通过采取上述措施,X轴伺服电动机空载电流从150A(最大)降至70A(最小),从而解决了严重困扰生产的难题,通过这一问题的研究,我们感到:数控机床是数控电气和机械有机结合的整体,在其一方面出现故障时,必须充分考虑其他方面的原因,只有这样才能事半功倍。

【例4-35】 一台数控立式镗铣床运行过程中,突然出现报警1681 Servo enable trav.Axis(轴伺服使能)。

数控系统:西门子810M系统。

故障现象:这台机床在执行加工程序Y轴进给时,出现1681报警,并停止Y轴进给运动。

故障检查与分析:根据系统报警手册的解释,1681报警为在伺服轴运动期间,Y轴伺服使能信号被PLC取消。检查系统还有PLC报警6000 Servo not ok(伺服系统有问题)。

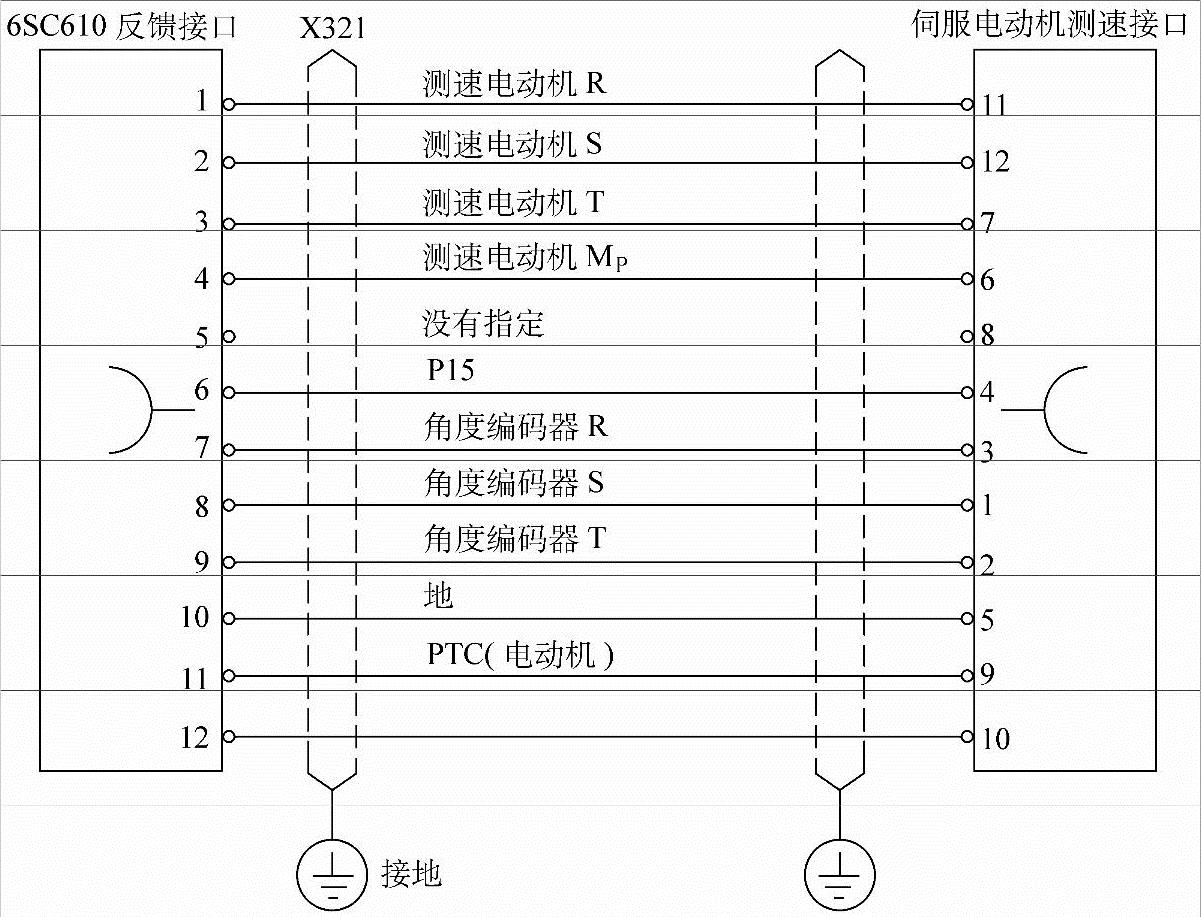

该机床的伺服系统采用西门子6SC610交流模拟伺服驱动装置。检查伺服驱动装置,发现伺服控制板N1第二轴的报警灯V8亮,指示Y轴伺服电动机过热。关机等待大约1h后开机,发现还是这个报警。检查Y轴伺服电动机并不热,将Y轴测速反馈电缆与X轴测速反馈电缆互换插接,发现V4灯亮,故障转移到X轴上,说明伺服控制板没有问题,故障发生在测速电缆或者伺服电动机上。

通过原理分析(见图4-13),反馈电缆在伺服系统的连接端子11号和12号连接的是伺服电动机的温度检测元件,在连接端子测量发现11号与12号之间的电阻非常大,指示超温,在伺服电动机上检查插头9和10发现电阻正常没有问题,说明测速反馈电缆有问题。检查测速反馈电缆,发现Y轴滑台运动时,也拉动Y轴测速电缆运动,可能由于该电缆经常运动,在弯曲处有导线折断现象。

故障处理:更换Y轴测速电动机反馈电缆,机床恢复正常工作。

【例4-36】 一台数控镗铣床在自动加工时出现报警6006 Servo power no operation(伺服电源有问题)。

数控系统:西门子810M系统。

故障现象:这台机床在自动加工时出现6006报警,指示伺服系统出现故障,机床停止运动。

故障检查与分析:这台机床的伺服系统采用西门子6SC610交流模拟伺服控制装置,在出现故障时,检查伺服装置,发现调节器N1模块的V7报警灯亮,指示Y轴过载。

过载故障的原因很多,有机械故障和电气故障。拆下Y轴伺服电动机,手动转动Y轴,滚珠丝杠阻力并不大,说明不是机械故障。

更换伺服系统调节器模块N1和Y轴功率模块A2,都没有解决问题,故障依然出现在Y轴上。

仔细检查Y轴伺服电动机的连接电缆,发现工作台运动时,拉动Y轴伺服电动机的测速反馈电缆,使得Y轴的测试反馈电缆出现了连接松动的现象。

故障处理:重新连接反馈电缆,并采取固定措施,开机测试,机床故障被排除。

【例4-37】 一台数控镗铣床Y轴运动时出现报警1121 Clamping monitoring(夹紧监控)。

数控系统:西门子810M系统。

故障现象:这台机床在开机Y轴回参考点时出现1121报警。

故障检查与分析:观察故障现象,在Y轴回参考点时,Y轴滑台没有动,Y轴屏幕的坐标数值也没有变化,说明Y轴没有执行运动指令,X轴和Z轴运动没有问题。这个故障可能与数控系统、伺服系统、伺服电动机与机械传动装置有关。

这台机床的伺服系统采用西门子6SC610交流模拟伺服驱动装置,手动运动Y轴,在伺服控制模块上监视给定信号端子56与14之间的给定电压发生变化,监视端子65与9之间的使能信号也加上了。为此,将数控系统问题排除了。

因为Y轴根本就没有动,所以与伺服电动机和机械传动装置的关系不大,问题可能出在伺服装置上,将X轴的功率模块与Y轴的功率模块进行对换,发现故障依旧。与另一台机床的控制模块N1对换,这台机床恢复正常,而另一台机床出现这个报警,说明伺服控制模块N1出现了问题。

故障处理:对伺服控制模块N1进行检查发现,调节器内部使能信号连接存在虚焊现象,重新焊接后安装,机床通电恢复正常使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。