【例3-88】 V轴(工作台)刻度盘不能对齐,落不下去。

故障现象:工作台(旋转)位置不准,无法落下,伺服出现TG报警。

故障检查与分析:XH754卧式加工中心系青海第一机床厂制造,配置美国AB公司8400系统。由于回零碰块偶尔发生错误,或调试安装过程中可能出现类似的故障。排除方法是将电动机与编码器脱开,手动打开电磁阀让工作台抬起,压下急停按钮之后,直接转动电动机联轴器,使工作台向对齐的方向转动。当位置对齐时装上编码器,落下工作台,释放急停按钮,重新回零。如工作台刻度盘还没对齐,重复上述方法,直到对齐,故障就能排除。其目的是让CNC重新记住工作台位置,一般调整只能在5°之内时可以,过大的调整只能通过改变回零碰块的位置来解决。此方法适合配置美国AB公司8400系统的加工中心使用。

【例3-89】 V轴(工作台)抬起后不转动。

故障现象:输入M85指令转台抬起后无动作。

故障检查与分析:XH754卧式加工中心(青海第一机床厂制造),采用美国AB8400系统。当输入M85时I/O固态继电器8021地址灯点亮,电磁阀XT05动作,完成转台抬起动作。由于保护装置起作用使这一动作中断。当查到8082地址时发现有一速熔保险(1A)熔断,原因是电磁阀短路造成,更换后熔断器及电磁阀后一切正常。

【例3-90】 工作台伺服装置安装调试时烧保险。

故障现象:有一台TH6350卧式加工中心,采用美国AB8400系统。工作台旋转和刀库驱动两台电动机共用一套伺服驱动装置,安装调试时出现:不论是转换开关选择在工作台或是选择在刀库位置,在完成相应运动时,均出现电动机“爆转”故障,并烧坏该伺服板熔断器。

故障检查与分析:出现这种故障,说明伺服电动机回路电流较大。可能情况是:①晶闸管击穿;②电动机有开焊或匝间短路;③线路有短路;④伺服单元调节失灵;⑤各种反馈环节出故障等。

故障处理:根据上述分析,我们首先检查电动机和相关线路,均正常。其次,检查伺服单元,并将该伺服单元用在X轴上,结果正常,说明伺服单元调节失灵不可能。再次,对晶闸管进行检查,结果正常。所以,故障范围应出现在反馈环节上。对于该系统由位置环、速度环、电流环构成的三环系统,电流环在内层,属内环;位置环在最外层,属外环。该环出故障会出现定位不准,但一般不会出现“爆转”;问题的焦点应在速度环,速度环在电流环和位置环之间,属中环。如速度环接成正反馈或负反馈线断,则可出现“爆转”故障。

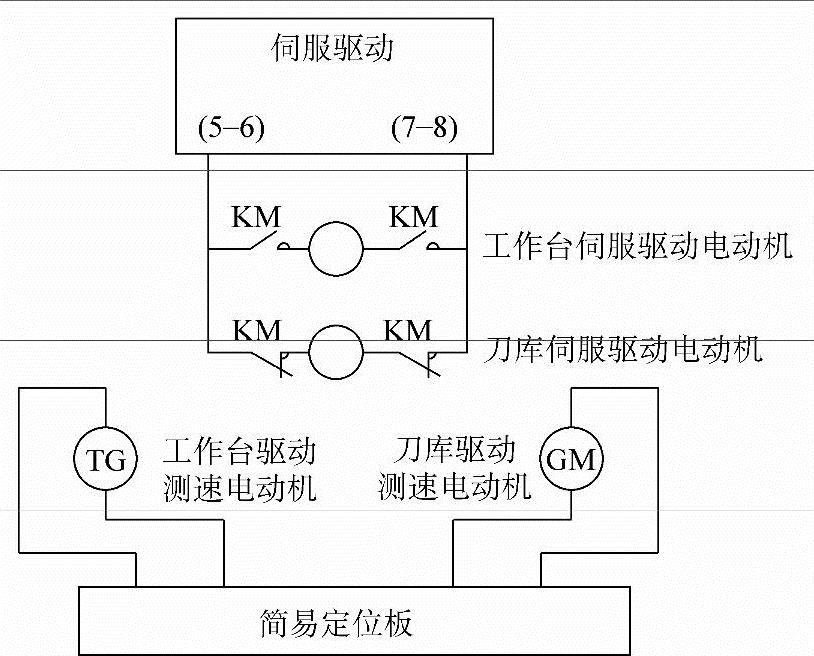

测速机和伺服板之间用一根20芯的电缆连接,检查该电缆连接正常。在选择工作台旋转和刀库工作时有一切换关系,其切换结构如图3-27所示。

该加工中心的切换是在电枢回路中实现的。两电动机的信号电缆并未参与切换,而是同时在简易电位板上。所以,电枢回路接线不对,是造成测速电动机极性和电源极性不匹配的根本原因。我们倒换5-6和7-8的极性,更换新熔断器:首先,手动试刀库,刀库能动作,但出现过载报警。调整伺服板电流限幅限位RV12,消除之。重复手动试刀库,正常。在MDI方式下,试换刀分解动作正常,切换到转台,在MDI方式下,试转台分解动作正常。

不管是刀库的分解动作和工作台分解动作,还是程序控制换刀和程序分度都能正常工作。

图3-27 工作台刀库切换结构图

【例3-91】 B轴编码器反馈故障。

故障现象:在开机接通NC电源后,系统要进行8步自诊断,只有全部通过时屏幕才能出现操作显示画面,允许进入下一步操作。该机在开机运行时未能通过自诊断,屏幕显示内容为:NOT ENOUGH GOOD BOARDS。

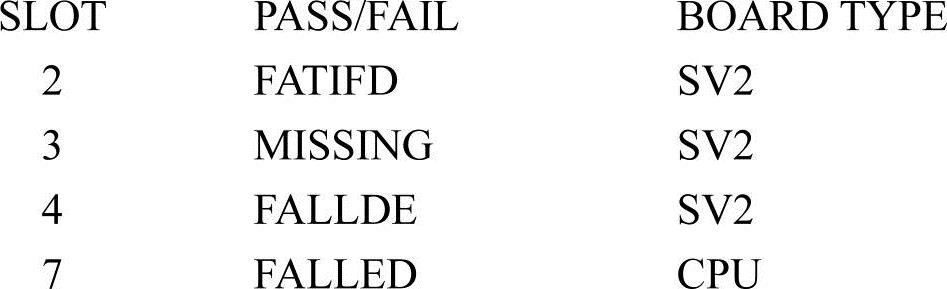

故障检查与分析:美国辛辛那提·米拉克龙公司生产的T40卧式加工中心,计算机部分采用该公司A950系统。用该系统辅助诊断TOOLBOX功能测得下列控制板异常:

由于SLOT 7和SLOT 10插板型号、设定等完全相同,SLOT 10显示正常,故断电交换两块位置,开机诊断,发现原SLOT 7上板在SLOT10位置时工作正常,而原在SLOT 10位置上正常的MCPU板插到SLOT7位置时有故障。因此可以认为这两块MCPU没有问题,而是由其他问题导致SLOT 7中MCPU板没有正常工作。由于在SLOT2、SLOT3和SLOT4三块SV2块中,SLOT 2和SLOT 4未通过,SLOT 3被认为没插上,但其确已装在SLOT 3位置,在只有一块备件的情况下,无法同时更换,考虑到3块同时坏的可能性很小,关机后拿下SLOT 2、SLOT 3和SLOT 4板,重新起动,初诊断通过,屏幕出现准备工作画面,但随后即出现SLOT 2伺服错误报警,此后在断电时插上,取下SV2板,依次装入,只要不在SLOT3中装入SV2板,自诊断即能通过,而一旦在SLOT 3中有板,自诊断就无法通过,因此判断故障与SLOT 3有关。进一步查得与SLOT 3有关的插头为J40和J43。关机,交换J43和J40插头,开机用TOOLBOX诊断结果变为SLOT 2 MISSING,而SLOT 3 PASSED,同理,交换J40与J43时故障如初。由此断定故障来自J43插头。

J43是B轴旋转编码器的反馈信号经前置放大器整形、放大送到NC系统。将J43插头中第14脚ALARM信号与15脚+5V相接,使来自编码器的报警信号无法进入NC,拆下Z轴托板罩壳,露出B轴电动机,用套筒扳手转动B轴电动机,再用示波器监测J43处A、B两组波形,发现当B轴转到某些角度时波形正常,再转时又会不正常。因而认为前置放大器正常,问题在于编码器。

故障处理:先拆开旋转工作台,再拆下旋转编码器检查,发现其密封有问题,光栅玻璃面上受油、气、水等污染,导致其无法正常工作,经用小注射器注入无水酒精小心冲洗,用镜头纸、脱脂棉等处理后,改进其原密封结构,确保其密封无误,再依拆卸时所做组装记号全部复位,机床故障排除。

【例3-92】 B轴跟随误差超出。(https://www.xing528.com)

故障现象:在指令B轴回转分度时,无论是用手摇脉冲发生器或手动快速移动,只要指令B轴以较快速度运动时即出现2005号报警,具体内容如下:

B AXIS EXC ESS ERROR

手册中提供了如下解释:

THE B AXIS FOLLOWINGERROR EXCEED ITS EXCESS ERROR LIMIT即B轴跟随误差超出极限。

涉及原理:美国辛辛那提·米拉克龙公司的T40卧式加工中心,控制系统是该公司自行开发研制的A950系统,四轴的坐标驱动采用的是德国西门子伺服系统。并用德国海德海因公司光栅尺作为位置检测部件构成全闭环系统。

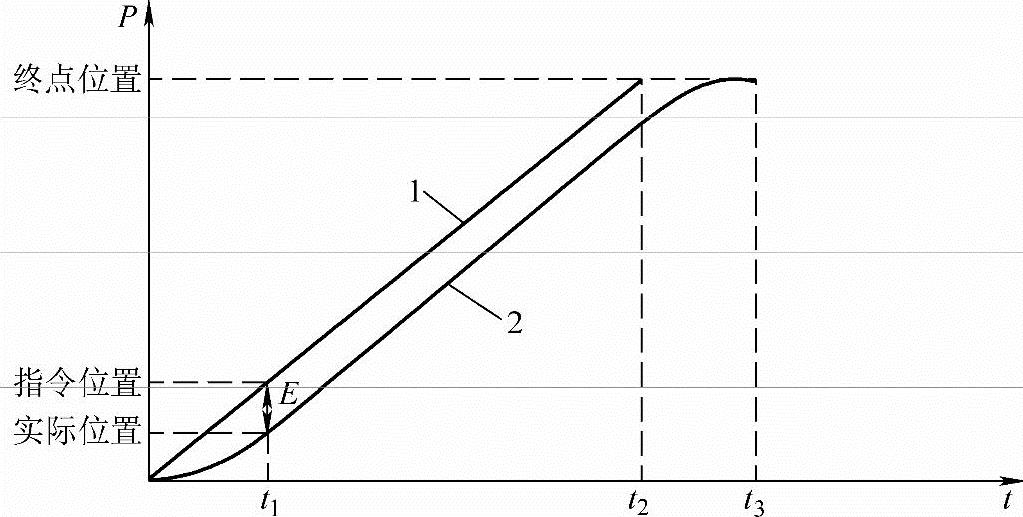

1)跟随误差示意图如图3-28所示,曲线1是直线插补时坐标轴的位置指令输入与时间的关系曲线,其斜率代表该坐标轴的恒定进给速度。曲线2是坐标轴实际运动的位置—时间关系曲线,我们来看几个关键的点。

图3-28 跟随误差示意图

t1时刻之间,指令位置首先发出,坐标轴的实际运动由于受机械惯性的影响有所滞后,也就是说指令位置和实际位置之间出现了差异E,这就是通常所说的跟随误差。tl~t2之间,电动机的转速已经达到指令速度,系统进入稳态,因而两条曲线斜率相同,跟随误差保持不变。t2~t3之间,这时指令位置已到终点,没有新的位置指令送出。实际的坐标位置在反馈作用下向着终点坐标位置继续运动,直到实际位置=指令位置,即跟随误差为0时为止。

2)两个结论:①对一个具体的机床而言,位置环的惯量是确定的,环路增益也是固定的,跟随误差的大小就取决于指令的速度。指令进给速度越高,电动机从零转速到达指令转速所需的时间越长,即跟随误差越大,反之亦然;②在CNC中跟随误差常放在一个“固定偏差计数器”中,指令位置脉冲不断使其累加,位置反馈脉冲不断从中减去,固定偏差计数器中的值就代表了跟随误差的大小。

故障检查与分析:当一个机床的最大运行速度和结构确定以后,跟随误差的最大值也就随之而定,并用参数加以限定。如果固定偏差计数器中的值超过了参数限定的范围时,说明CNC的位置伺服出现故障,就会产生上述跟随误差报警。

本例故障在低、中速范围内指令B轴运行时,运行正常,只有高速运行才出现这个报警,故障很可能是参数设置偏小所致。

故障处理:调出B轴的伺服跟随误差参数,适当加大一些之后,故障消失。

【例3-93】 工作台回转中心偏差的调整。

在箱体类零件的加工中,工作台回转中心的位置精度直接影响到加工零件的同轴度和孔距等精度,而且在实际使用中由于机床定位精度和重复定位精度的影响,工作台回转中心的位置精度发生偏差是经常出现的,常误认为是故障。所以在精密加工前,有必要进行调整和设置。本例所述是瑞士MIKRONWF74VH立卧加工中心,配有HEIDENHAI数控系统。

调整步骤如下:①找正工作台回转中心(X、Y轴),工作台面的水平(A轴),工作台T形槽相对于X轴的平行(C轴);②记下此位置机床坐标系的坐标位置;③选MOD功能,输入密码95148,进入机床参数表;④查找参数MP950,并输入相应的测量值,各轴所对应的参数为MP950.1——X轴,MP950.2——Y轴,MP950.3——Z轴,MP950.4——C轴,MP950.5——A轴。

【例3-94】 B轴超差报警的检查与处理。

故障现象:一次加工主轴箱体过程中,B轴(工作台)回转落位时出现超差报警,致使电控系统断电关机。

故障检查与分析:XB408加工中心,配用美国DYNAPATH 10M数控系统。当时,我们认为可能是B轴参考点开关或脉冲编码器联轴节松动,致使工作台回转后上、下鼠牙盘无法对正,落位时超过机床参数界定的偏差值而报警。但经过我们认真检查,发现参考开关及撞块均正常,脉冲编码器也连接可靠,可以将其排除。于是我们又检查了机床参数。发现原设定值也没变化,但用千分表配合其他检测仪器测量工作台,与要求回转的角度比较,确实有了2°~3°的偏差。为进一步观察,我们重新修改了B轴单脉冲偏值参数04E2~04E5的设定值。调整好B轴回参考点的准确位置,又反复回转了几次,发现定位均很准确,故而安排操作者继续加工工件。但在加工工件过程中,B轴却又出现了同样的报警现象。这次在CRT上观察B轴伺服调整坐标值,发现如仅回转B轴则一切正常,但如果移动Z轴,则意外的出现B轴工作台尽管在落下位置因其被锁紧而不能动,但CRT上的伺服调整坐标值却随之累加(X、Y轴却例外)的情况。而这些累加的数值,则在工作台再次抬起回转时,却被优先执行。这就是加工工件时工作台反复回转出现超差报警的原因所在。

为何会出现这样的现象?我们一方面认为可能是Z轴与B轴电控系统有短接的地方,另一方面则还可能是干扰所致。经认真检查驱动单元和控制单元,我们排除了第一条。进一步用示波器观察,B轴脉冲编码器的A、B、Z脉冲波形,转动Z轴时发现有杂波,证实Z轴对B轴确实形成了干扰。但为何X、Y轴不能形成干扰?比较后我们看出,Z轴运动、停止时振动较大,且Z轴又直接托载着B轴,而X、Y轴则运行较平稳,故而我们又先调整了Z轴的加减速常数4AB、4A9,使之运行较平稳后,症状明显减轻,但仍不能完全排除干扰。

故障排除:最后我们认定是脉冲编码器及信号检测回路抗干扰能力差造成的。经检查信号电缆,发现既没有靠近强电干扰源,也无其他异常。再进一步检查编码器却发现编码器处的屏蔽线焊点断开。将其重新焊接牢固后,又查知,该编码器的A、B、Z脉冲信号的原设计未能送入DYNAPATH 10M系统的位控板,而依据光电脉冲编码器的安装要求,我们认为这也是抗干扰能力差的原因所在。为此我们又在位控板上调整了短路棒,将编码器A、B、Z的脉冲信号一同接入后,通电试车,一切转为正常。

通过此例说明,作为数控机床电气维修人员,应当对电控系统的屏蔽线引起足够的重视。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。