【例3-65】 西门子6SC6508交流变频调速系统停车时出现F41报警。

故障现象:该变频调速系统安装在CWK800卧式加工中心作主轴驱动用。

在主轴停车时出现F41报警(内容为“中间电路过电压”),按复位后消除,加速时正常。试验几次后出现F42报警(内容为“中间电路过电流”)并伴有响声,断电后打开驱动单元检查,发现A1板(功率晶体管的驱动板)有一组驱动电路严重烧坏,对应的V1模块内的大功率晶体管基射极间电阻明显大于其他模块,而且并联在模块两端的大功率电阻R100(3.90、50W)烧断、电容C100、C101(22pF、1000V)短路,中间电路熔断器F7(125A、660V)烧断。

故障检查与分析:通过查阅6SC6508调速系统主回路电路图,知道该系统为一个高性能的交流调速系统,采用交流→直流→交流变频的驱动形式,中间的直流回路电压为600V,而制动则采用最先进、对元件要求最高的能馈制动形式。在制动时,以主轴电动机为电动机,将能量回馈电网。而大功率晶体管模块V1和V5就在制动时导通,将中间直流回路的正负端逆转,实现能量的反向流动。因此该系统可实现转矩和转向的4个象限的工作状态,以及快速的起动和制动。该系统出厂时内部参数设置中加速时间和减速时间均为0。估计故障发生的过程如下:由于V1内的大功率三极管基射极损坏而无法在制动时导通,制动时能量无法回馈电网,引起中间电路电容组上电压超过允许的最大值(700V)而出现F41报警,在做多次起停试验后,中间电路的高压使电容C100、C101,V1内的大功率晶体管集射结击穿,导致中间电路短路,烧断熔断器F7、电阻R100,在主回路中流过的大电流通过V1中大功率晶体管串入控制回路引起控制回路损坏。

故障处理:更换大功率模块V1、V5,电容C100、C101,电阻R100,熔断器F7及驱动板A1后,调速器恢复正常。为保险起见,把起动和制动时间(参数P16、P17)均改为4s,以减少对大功率器件的冲击电流,降低这一指标后对机床的性能并无影响。

说明:交流调速系统出现故障后一定要马上停机仔细检查,找出故障原因,切忌对大功率电路进行大的电流或电压冲击,以免造成进一步的损坏。

【例3-66】 主轴不能变速故障。

故障现象:当键入主轴高速M42、M03、S300(220r/min以上)指令时,机床做高速旋转动作正常;当键入主轴低速指令时,主轴不转但有细微蠕动,过一段时间后出现可编程控制器8号报警。

故障检查与分析:该机床是由英国KEARNS RICHARDS公司引进的NC130型加工中心,数控系统为SINUMERIK 8MCE系统。针对上述故障做如下分析判断:①当键入M42、M03、S300指令后,主轴能作300r/min的高速旋转,可以初步判定数控系统NC和可编程控制器PLC工作正常;②从主轴换档机械结构及原理分析,机床变速机构高、低、空档间的转换是由电磁阀组合控制,用液压来驱动两套分别独立的液压缸及液压缸活塞杆上相连的两个拨叉,拨叉带动两套不同的齿轮机构进行变档,估计故障出在机床变速机构或其液压系统上。为此做了如下检查:

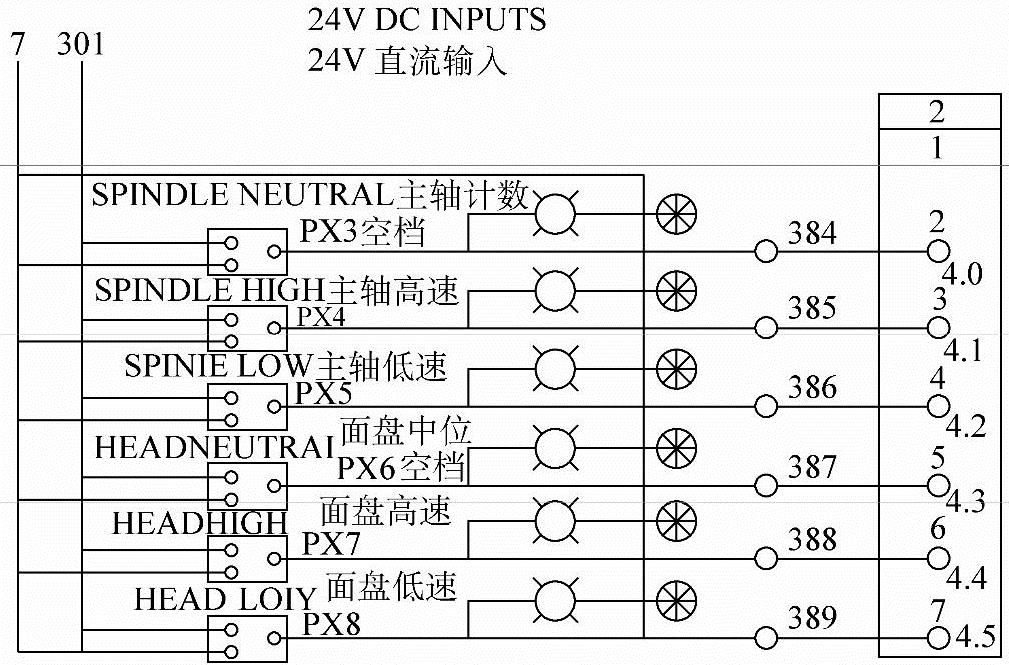

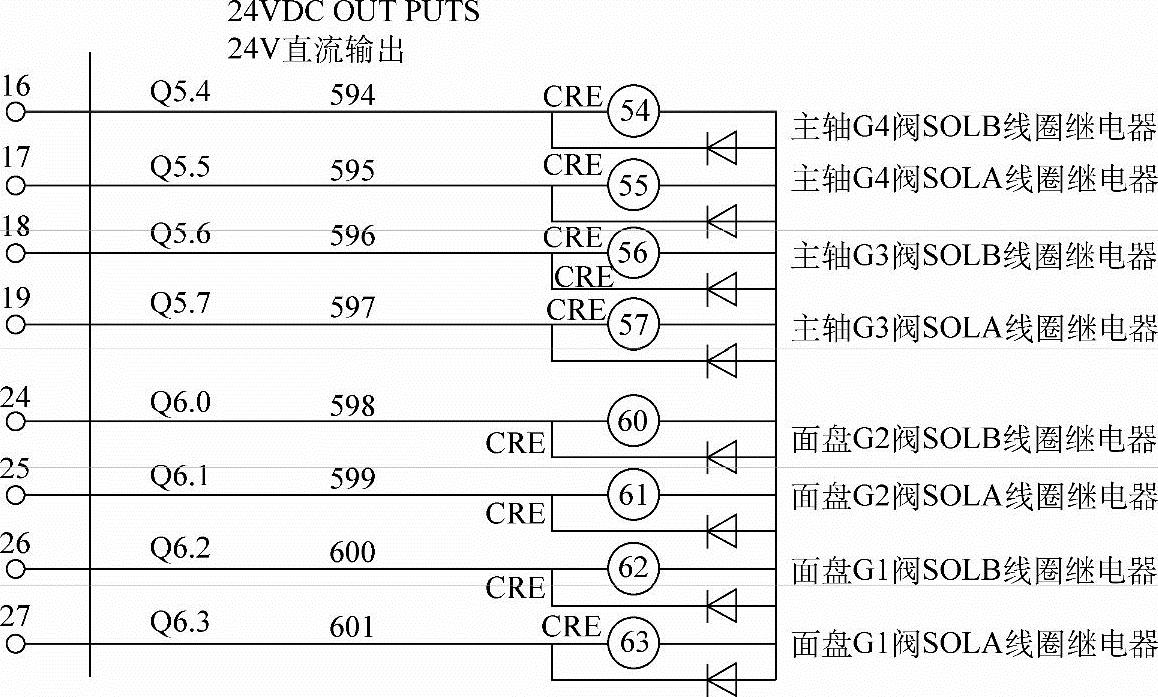

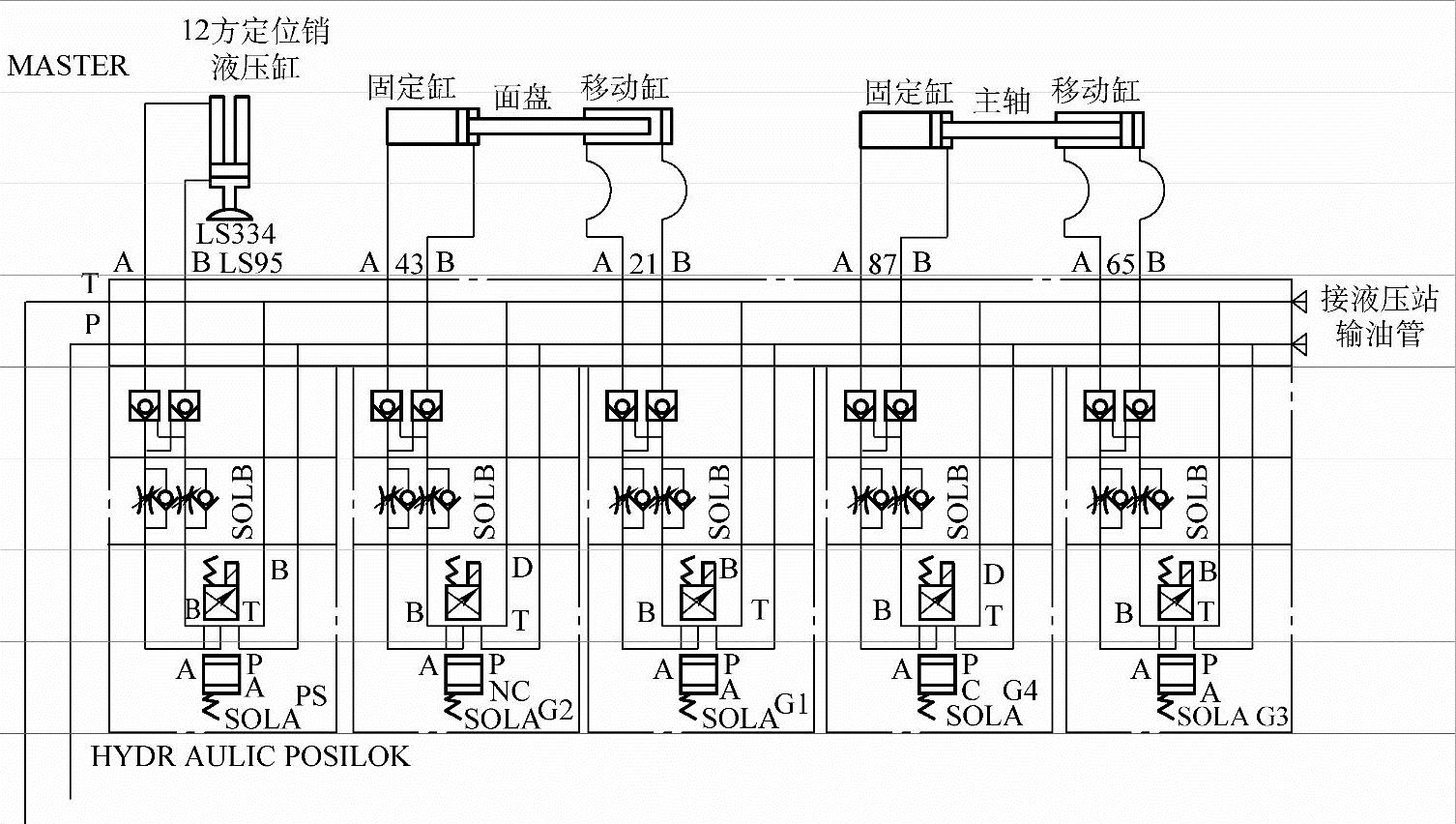

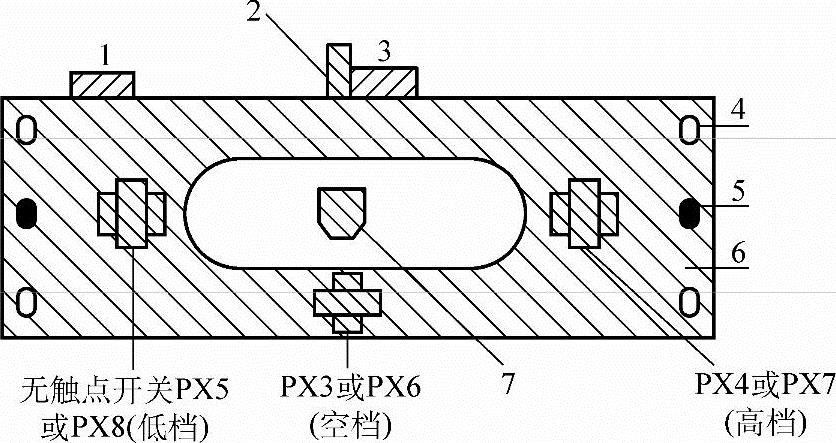

1)首先分析键入主轴或面盘的旋转指令后,系统是按怎样的程序工作的,与变档有关的各种信号及原理如图3-20~图3-23所示。

图3-20 无触点开关的PLC输入信号

图3-21 PLC输出控制各阀的继电器信号

图3-22 面盘与主轴换档液压原理图(https://www.xing528.com)

图3-23 面盘与主轴挂档机构正视图

1—固定缸 2—拨叉 3—移动缸 4—止动螺钉 5—止动销 6—固定铁 7—移动感应铁块

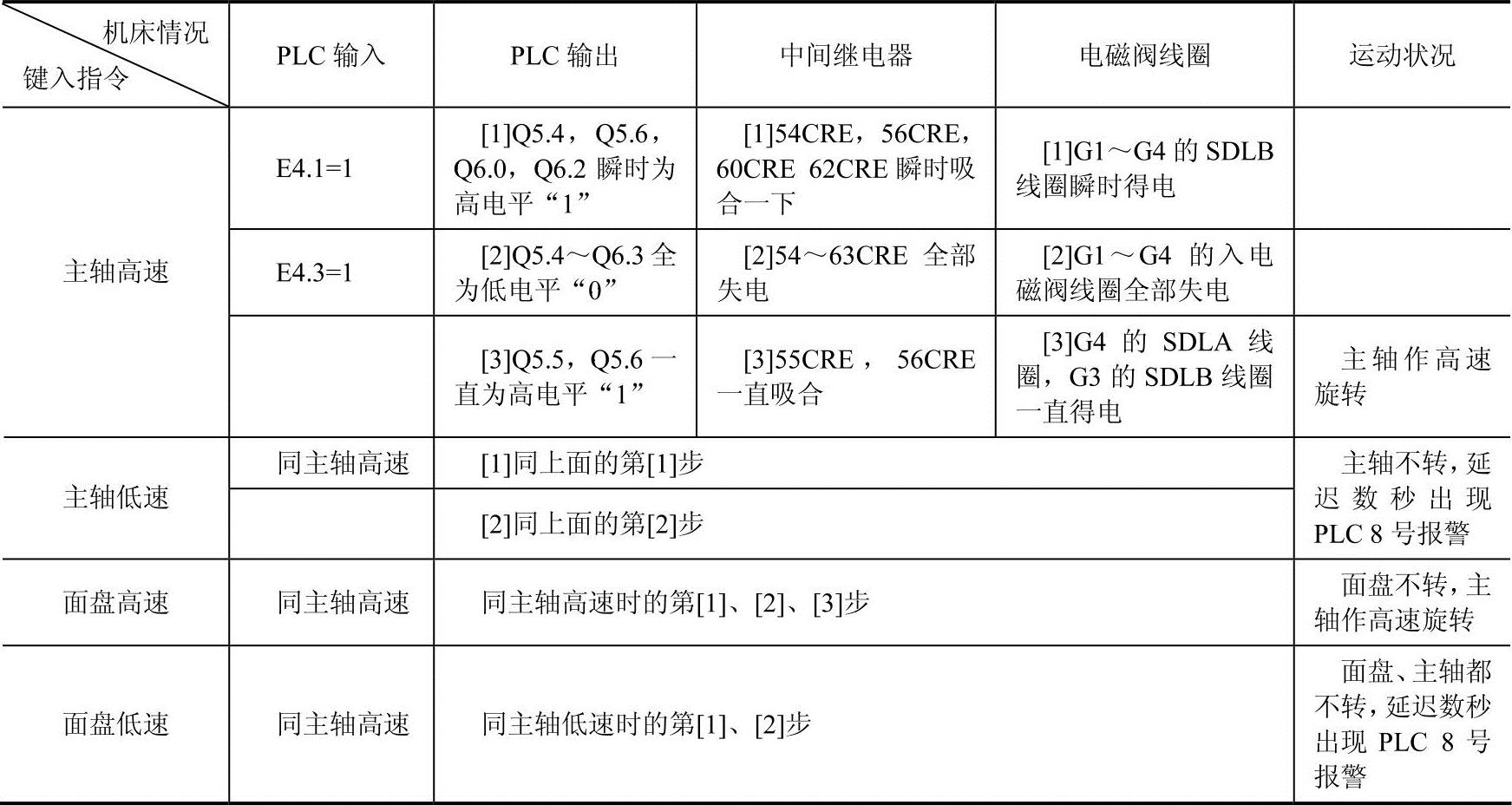

将编程器PG685与机床的PLC接口板连接,以观察PLC适时的输入、输出信号E4.0~E4.5及Q5.4~Q6.3,分别键入主轴和面盘高、低速指令(见表3-3)。

由此可以推断键入主轴或面盘运转指令后,阀G1~G4的SOLB线圈瞬时通电,液压系统将主轴和面盘先置中间位置的空档,接近开关感应到中位信号输入PLC,由PLC执行程序输出信号控制两个中间继电器,其常开触点闭合控制两个电磁阀线圈通电,通过液压系统由拨叉拨动相应齿轮组挂入相应的档位。

主轴置高档运转时,55、56CRE吸合控制G4阀的SOLA线圈,从G3阀的SOLB线圈通电的情况看,可以推断主轴置低档,应是PLCQ5.4、Q5.7为“1”,使54、57CRE吸合控制G4的SOLB线圈,G3阀的SOLA线圈通电,面盘的挂档应与此类似。

2)在图3-22中,液压缸、拨叉及接近开关的位置分布和机构的动作情况是确定故障的关键。分析机床结构,拆下机床外侧的防护板,看见了上、下两套结构完全一样的装置,如图3-21所示。

表3-3 键入不同指令机床的有关情况

注:表中所示[1]、[2]、[3]为键入指令后机床的动作顺序。

人为地用铁片来感应6个接近开关,从PG685中观察到PLC有输入信号且反应正常,用手分别按下54~63CRE继电器,使之常开触点闭合,8个电磁阀线圈都可通电,同时按下两个中间继电器来观察电磁阀及拨叉的动作情况(见表3-4)。

表3-4 同时按下两个中间继电器的情况

可以判定,故障就出在主轴挂档机构或它的液压系统上,它总是置在右边的高档位置不动而不能回中位空档位置,造成主轴及面盘其他三种动作失效。

3)将阀G3、G4的4根输出油管中的3根油管拆下,分别按54~57CRE,都可喷射出油且有足够的压力(35kPa),证明阀及阀以前的液压回路正常;再在机床侧将主轴固定缸及移动缸的3根输入油管拆下,按54~57CRE,可喷油,则可断定故障的根源就在液压缸及活塞组件上,卡死导致动作失灵。故障处理:仔细将主轴挂档机构拆下,发现固定缸的活塞杆的定位销断裂,落下的铁屑使液压缸及活塞组件卡死导致动作失灵,经过自制修复,清洗装配后,键入主轴及面盘动作指令,4个档位的变档动作正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。