【例3-53】 机械手不能手动换刀。

故障现象:机床的机械手不能手动换刀。

故障检查与分析:U FZ6加工中心采用西门子880系统。该机床刀库配有120把刀位,刀具的人工装卸是通过脚踏开关控制气阀的动作来夹紧和松开刀具。此故障发生时,气阀不动作。根据我们多年的维修经验知道,对于局部的可直接控制的动作利用PLC程序来判断故障是最有效的方法。由电路图我们知道气阀是由N-K8控制,N-K8继电器由A27.6的输出来控制。根据机床制造厂家提供的机床PLC程序手册,查出PB156-1为控制输出A27.6的程序,内容如下:

U M 123.3

U M 165.3

U E 26.0

U E 2S.7

=A 27.6

注:程序中字母为德文。由上述程序知道,M123.2和M165.3为PLC内部的程序中间继电器,输入E26.0由脚踏开关N-S06控制,输入E26.7是一套由机械和电气联锁装置组成的刀库门控制信号,上述4部分内容组成一个与门电路关系,控制输出A27.6。因此,从PLC输入状态检查E26.0和E26.7的状态。其中E26.0为1,满足条件;E26.7为0,条件不满足,因此断定刀库门控制盒内部有问题。

故障处理:拆开刀库门控制盒后发现盒内连接刀库门的插杆滑动块错位,致使刀库门打开时,盒内联锁开关状态不变化,输出信号E26.7始终不变。将插杆滑块位置复原后,打开刀库门时,E26.7为1,输出A27.6也为1,则气阀动作,手动换刀正常。

【例3-54】 机械手不能自动换刀。

故障现象:机械手进入刀座后自动中断,CRT显示“读禁止”。

故障检查与分析:德国SHW公司生产的UFZ6加工中心,配置西门子880控制系统。此机床较大,刀库与主轴相距较远(约3m),机械手由液压驱动在导轨上滑动传送刀具。主轴位置分立式、卧式两种换刀方式,因此机械手可上、下翻转,满足主轴换刀位置的需要。机械手换刀共分28步,每一步均有相应的接近开关检测其位置,大多数接近开关都安装在机械手不同的部位,随机械手拖架来回运动,较易松动,且存在损坏的危险。此台机床是新购进设备,断线及电缆老化的可能性极小。各接近开关上指示灯正常,故供电电源也正常。因此只有从查各接近开关的位置入手。

此故障停止在步序2,机械手进入刀座准备拔刀时,因此首先检查机械手是否到位。通过PLC接口显示,输入E24.6状态为1,说明机械手到刀库的开关S07已动作。下一步应该夹刀,但未动作。经手动试验机械手各动作正常,因此查PLC梯形图,检查各开关量的制约关系了解到,接近开关S17在机械手接近刀库约300mm范围内均应动作,否则换刀中断。查开关S17的PLC接口E25.5,状态为0,即此开关未动作,其他是此开关由于电缆移动造成松动,感应铁块与接近开关距离过大,感应不到信号。

故障处理:调整S17开关的位置后,自动换刀正常。

【例3-55】 利用SIN810/820CNC系统菜单功能排除加工中心自动换刀机故障。(https://www.xing528.com)

故障现象:当换刀机某一信号不到位而发生故障,使整机不能运行时(SIN810/820系统出现故障时,一般无面板恢复功能),采用常规修理方法需熟悉换刀机液动或气动控制原理,还要熟悉换刀机PLC控制信号,进而查到控制某一动作的阀。因为换刀机控制较复杂,在进行手动操纵换向阀时,危险性较大。但用菜单操作方法排除换刀机故障,操作非常简单,修理周期非常短。

故障检查与分析:以下详述SIN810/820系统如何使换刀装置恢复到起始位置(即单步动作)的CRT菜单功能。

1)使设备(如加工中心)进入单独运动模式(模式开关至MDI-AUTOMATIC状态)。

2)按诊断(识别键)“∧”或“∨”至PLC状态(PLC STATUS)。

3)选择FW(按FW软键)出现FB菜单。

4)光标移至FB119,将FB119设定为1。

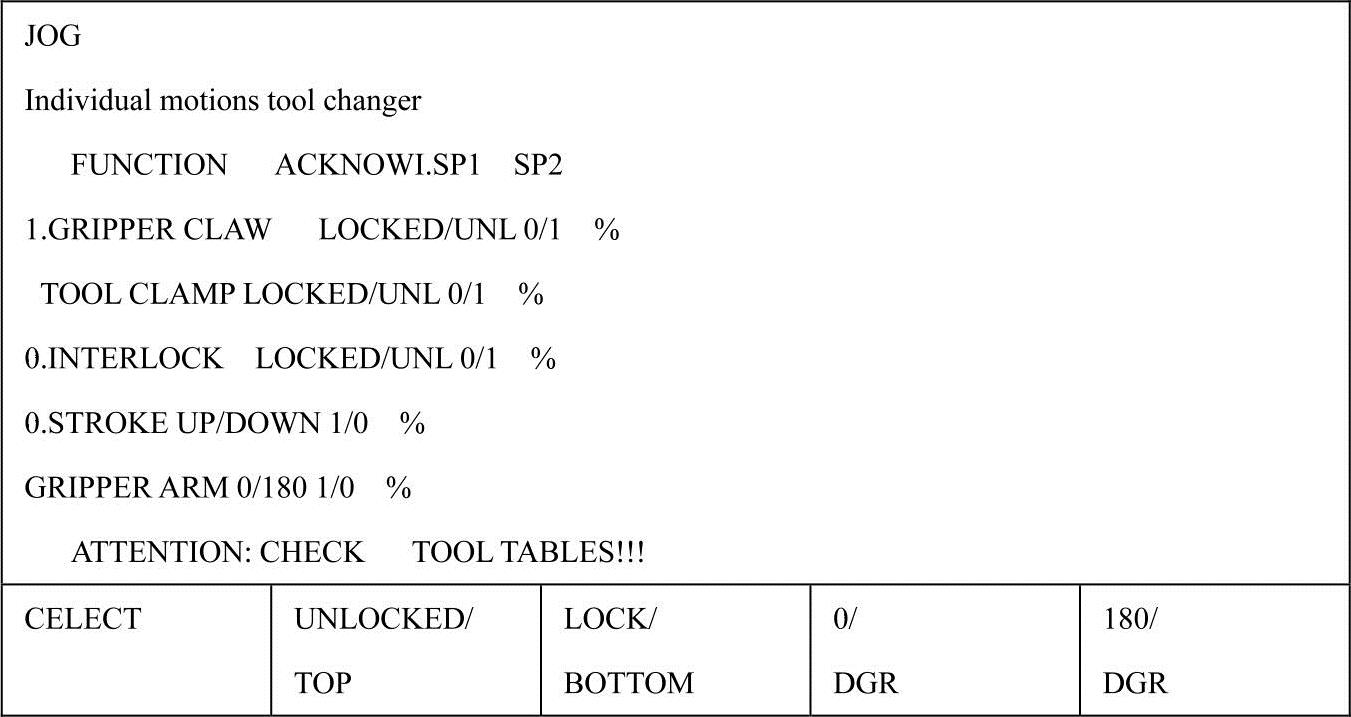

5)切换至JOG(手动)状态,按“∧”或“∨”键至TOOL-C MOTIONS状态(单独换刀程序,见图3-16所示的CRT菜单),按选择键(CRT下面的软键)完成所需的动作。

图3-16 CRT换刀机手动操作菜单

6)将FB119调为0。

7)按诊断(识别键)回复至正常菜单。

8)按下停止按钮,关断总电源以后打开起动机床,检查机床是否处于正常状态。

说明:FB119为换刀机手动,自动切换PLC参数;如PLC参数不能修改,可向制造厂索取修改码;操纵该菜单时,需合格的操作人员;操作时需细心,如换刀机一定要降下时,才能旋转等。

可以利用该功能快速修复了加工中心刀具拉紧不到位,机械手机件损坏,刀具进刀库不到位等故障,受到事半功倍的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。