【例3-9】 FANUC α伺服驱动器出现报警“8”的故障维修。

故障现象:采用FANUC 0M数控系统的立式加工中心,在加工过程中,CRT上出现ALM414报警,伺服驱动器上显示报警“8”。

故障检查与分析:该机床采用的是FANUC α系列数字伺服驱动系统,通过查阅系统维修手册可知,系统ALM414报警的含义为“X轴的数字伺服系统错误”,驱动器上显示“8”,表示L轴(在机床上为X轴)过电流。

根据报警显示内容,通过机床自诊断功能,检查诊断参数DGN 720,发现其第4位为“1”,即X轴出现过电流(HCAL)报警。

FANUC数字伺服X轴产生HCAL报警的原因主要有:

1)X轴伺服电动机的电枢线产生错误。

2)伺服驱动器内部的晶体管模块损坏。

3)X轴伺服电动机绕组内部短路。

4)伺服驱动器的主板PCB损坏。

根据故障情况,由于发生故障前机床可以正常工作,故基本可以排除X轴伺服电动机连接错误的可能性。

故障处理:测量X轴伺服电动机的电枢绕组,发现三相绕组电阻相同,阻值在正常的范围,故可以排除电动机绕组内部短路的原因。检查伺服驱动器内部的晶体管模块,用万用表测得电源输入端的相间电阻只有6Ω,低于正常值,因此,可以初步判定驱动器内部晶体管模块损坏。经检查确认晶体管模块已经损坏,更换晶体管模块后,故障排除。

【例3-10】 脉冲编码器A相信号错误导致轴运动产生振动。

故障现象:FAUNUC 6ME系统双面加工中心在运动的过程中产生振动,并且在CRT上出现NC416报警。

故障检查与分析:根据故障现象,分析引起故障的原因可能有以下几种:

1)速度控制单元出现故障。

2)位置检测电路不良。

3)脉冲编码器反馈电缆的连线和连接不良。

4)脉冲编码器不良。

5)机床数据是否正确。

6)伺服电动机及测速机故障。

故障处理:针对上述分析出的原因,对速度控制单元、主电路板、脉冲编码器反馈电缆的连接和连线进行检查,发现一切正常,机床数据正常,然后将电动机与机械部分脱开,用手转动电动机,观察713号诊断状态。713号诊断内容为:713.3为X轴脉冲编码器反馈信号,如果断线,此位为“1”;713.2为X轴编码器反馈一转信号;713.1为X轴脉冲编码器B相反馈信号;713.0为X轴脉冲编码器A相反馈信号。713.2,713.1,713.0正常时电动机转动应为“0”、“1”不断变化,在转动电动机时,发现713.0信号只为“0”不变“1”;用示波器检测脉冲编码器的A相、B相和一转信号,发现A相信号不正常,因此通过上述检查可判定调轴脉冲编码器不良,经更换新编码器,故障解决。

【例3-11】 Z轴伺服异常故障。

故障设备:中国台湾MCV1020加工中心,采用FANUC 0M数控系统。

故障现象:加工过程出现AL434报警,即Z轴伺服异常。

故障检查与分析:查维修手册,434号报警表示Z轴伺服异常,详细内容可检查诊断号DGN722。通过检查诊断号DGN722,发现当Bit2变为1时,即出现DCAL报警。按[RESET]键,报警消失,机床正常。但工作一段时间后又出现AL434报警,工作时间长短无规律。分析DCAL报警主要原因有以下几种:

1)再生放电晶体不良或伺服放大器板故障,可通过电源开关接通后是否立即出现AL434报警确认。

2)伺服放大器功能开关设定错误。

3)加减速频率太高。

4)分离式再生放电单元连接不良。根据报警时有时无,考虑该机床使用时间不长的实际情况,检查伺服放大器功能开关设定及加减速频率参数没变,故怀疑是再生放电单元连接不良引起AL434报警。拆下Z轴伺服放大器,逐个紧定压线螺钉,发现再生放电电阻的压线螺钉松动。

故障处理:紧定松动的螺钉,复原电路后,机床故障排除。

【例3-12】 Y轴伺服一进入准备状态就出现过电流报警(报警号SV003)故障的处理。

故障现象:CNC通电起动完成后,伺服系统一进入准备状态,立即出现SV003报警,内容为YAXIS EXCESS CURRENT IN SERVO。

打开控制电柜门,观察X、Y、Z轴三个伺服放大器的状态,发现Y轴伺服单元的控制板上的过电流报警灯HC(红色)点亮。意思是Y轴伺服放大器的DC(直流)回路出现过电流。

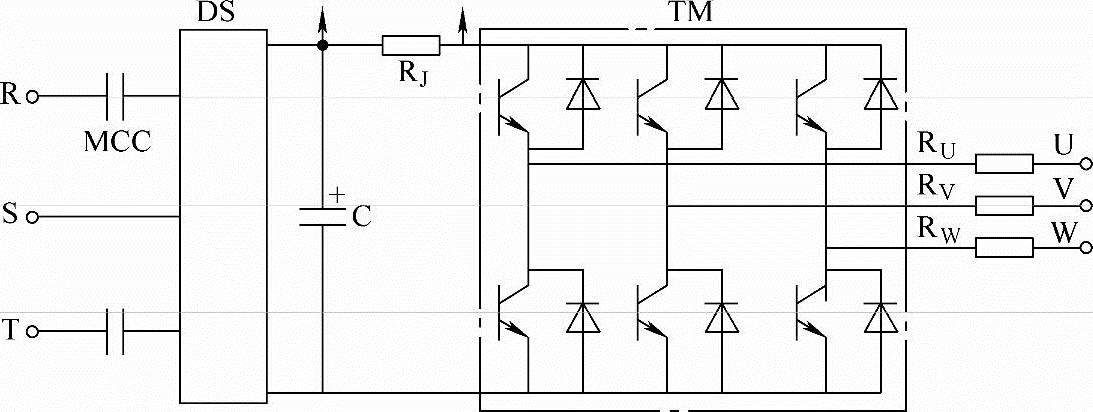

故障检查与分析:KMC-300SD龙门式加工中心,配用日本FANUC 15MA数控系统。三个坐标轴的驱动是FANUC交流伺服系统。采用SPWM技术,其交流伺服系统主回路结构见图3-4。

图3-4 交流伺服主回路结构

左边一组三相整流桥DS将R、S、T三相电源整流成直流电,经电容C滤波后给逆变桥TM提供逆变电源,这部分就是DC回路。RI电阻是直流回路的电流采样电阻,RU、RV、RW是交流回路采样电阻。

该故障比较明显,一定在Y轴驱动器本身或伺服电动机上。首先在伺服电动机端子上拆除U、V、W三根线。重新起动系统,故障依然出现,说明问题不在伺服电动机上。为进一步缩小故障范围,在恢复Y轴伺服电动机接线后,又交换了Y轴和Z轴的伺服控制板,HC报警随之移到Z轴,至此故障定位到Y轴控制板上。

参看图3-4,故障可能出现在以下几个环节:

1)印制电路板上与“直流回路电流采样电阻RI相关”的电流检测、反馈部分损坏。

2)逆变桥大功率晶体管GTR的驱动回路损坏。

上述两点的确认,使印制电路板的检修范围大大缩小,从而提高检修效率。

使用BW4040在线测试仪的VI曲线分析功能,同时进行Y轴故障板和Z轴好板的相关节点比较,很快找到了故障原因:有两个驱动GTR的厚膜集成电路(型号DV47HA6640)损坏。从图3-4可以看出,它使同一列中的两个GTR同时导通,造成直流回路短路,因而在MCC吸合给主回路加电时,在DC回路中产生过电流,伺服控制板检测到报警后,自身的报警逻辑即自动切断MCC。

故障处理:更换两个损坏的厚膜集成电路DV47HA6640后,故障排除。

【例3-13】 测速发电机连接松动,轴进给时速度不稳。

故障现象:TH5632-4立式加工中心,FANUC 6ME系统。该机X坐标轴在运动时速度不稳,当停止的指令发出后,在由运动到停止的过程中,在指令停止位置左右出现较大幅度的振荡位移。有时振动几次后可稳定下来,有时干脆就停不下来,必须关机才行。振荡频率较低,没有异常声音出现。

故障检查与分析:从现象上看故障当属伺服环路的增益过高所致,结合振荡频率很低、X轴拖板可见明显的振荡位移来分析,问题极有可能出在时间常数较大的位置环或速度环增益方面。首先检查位置环增益设置正常,其次人为将X轴伺服放大器上的速度环增益电位器调至最低位置。故障依然存在,而且没有丝毫改善。

既然伺服环路的增益没有问题,故障就可能来自伺服执行部件及反馈元件上。拆开伺服电动机,对测速发电机和电动机换向器用压缩空气进行清理,故障没有消除。用数字表准备检查测速发电机绕组情况时,发现测速发电机转子部件与电动机轴之间的连接松动(测速机转子铁心与伺服电动机轴之间的连接是用胶粘接在一起的)。由于制造上存在缺陷,在频繁的正、反向运动和加、减速冲击下,粘接部分脱开,使测速发电机转子和电动机转动轴之间出现相对运动,这就是导致X轴故障的根源。

故障处理:认真清洁粘接表面后,用101组胶重新粘接,故障消除。

【例3-14】 某立式加工中心,配备FANUC 0系统及α系列伺服驱动单元,出现驱动过载故障。

故障现象:加工中心不能正常工作,CRT显示414号报警。同时α伺服驱动单元报警显示号码“9”。

故障检查与分析:①查阅FANUC 0数控系统出错代码可知:414号报警为“X轴的伺服系统有错误,当错误的信息输出至DGNOS N0720时,伺服系统报警”;②根据414号报警显示内容,检查机床参数DGNOS N0720上的信息,发现第4位为“1”,正常情况下,该位应为“0”;③查阅技术资料得知DGNOS N0720第4位由“0”变“1”,表示伺服系统异常电流报警;④根据α系列伺服驱动单元报警显示号码“9”,查阅伺服系统维修资料得知“9”号报警表示过电流,原因一般为晶体管模块损坏。因此检查伺服驱动单元晶体管模块,用万用表测得电动机电源输入端阻值只有6Ω,低于正常值的10Ω,故障为伺服驱动单元晶体管模块损坏。

故障处理:更换相同的晶体管功率模块,若没有相同的备件,可选择工作电流、反向截止电压、频率、功耗等参数相近晶体管模块替代。

【例3-15】 KMC-300SD龙门式加工中心,装配日本FANUC公司的15MA数控系统。三个坐标轴的驱动是FANUC的交流伺服系统。(https://www.xing528.com)

故障现象:随机出现“速度准备好信号断开”故障,报警号为SV013。正常加工过程中,CRT界面上突然出现SV013报警,报警信息是:Y AXIS IMPROPER V-READY OFF(Y轴速度没准备好)。

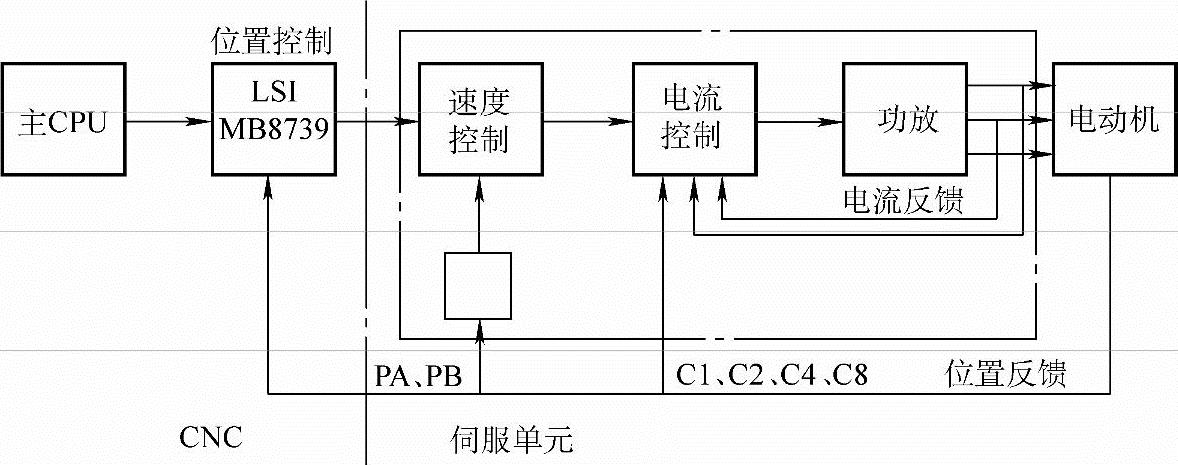

故障检查与分析:FANUC数控系统与伺服单元之间的联系如图3-5所示。观察伺服单元,发现Y轴伺服板上的VRDY发光二极管熄灭,也就是说Y轴伺服单元上的“速度准备好”信号断开。该故障随机出现,频度逐渐增高。CNC通电并起动完成后,首先发出位置环准备好信号MCON到伺服单元,伺服单元收到该信号后,使其自身的接触器MCC吸合,主触点给伺服单元主回路通电。如伺服单元工作正常(指没有过流、过压、过热、测速反馈断开等故障),MCC就保持吸合,其上的一个辅助触点闭合送回CNC。对伺服单元而言,这就是“伺服单元准备好”信号VRDY;对CNC而言是“速度环准备好”信号V-READY。CNC收到这个回答信号后,整个系统的准备过程完成,进入可操作状态。

图3-5 FANUC数控系统与伺服单元之间的联系

上述故障的实质就是指MCC的辅助触点出了意外断开,原因可能产生于:

1)伺服单元自身故障。

2)伺服电动机或驱动模块故障导致主回路过电流报警使MCC脱开。

3)CNC与伺服单元之间的连接不良。

仔细观察Y轴伺服控制板,除VRDY发光二极管熄灭,没有其他的报警LED点亮,因此可排除上述原因②。在检查完CNC和伺服板之间的连接电缆没有发现问题后,采用替换法检验伺服板是否损坏,交换了Y轴和Z轴伺服放大器最上层的控制板,故障依旧。接着又交换了下层的主回路板,该印制电路板上含有MCC接触器,交换后故障从Y轴移至Z轴,说明故障在此板。

故障处理:该板上MCC接触器的线圈直接通过插接式连接器的一个脚CN3-11与上层控制板相连。直接通过100B和CN3-11这两个脚给线圈加110V交流控制电压,过一段时间后就发现MCC有失电现象,说明线包有缺陷。重新绕制线圈后机床恢复正常。

【例3-16】 “X轴驱动模块损坏”的故障检查与分析。

故障现象:414号报警、同时伺服单元报警显示“9”。

故障检查与分析:该机床为北京机床研究所生产的KT400V加工中心,采用FANUC 0M数控系统。

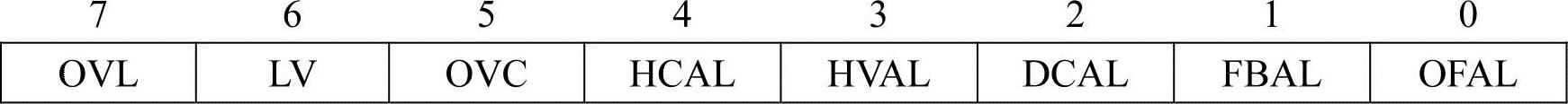

从CRT上显示的信息和伺服驱动单元的警示,可以看出该故障应为伺服驱动单元的故障。查阅机床技术资料得知:414号报警的内容为“X轴的数字伺服系统有错误,当错误的细节被输出给DGNOS NO 720时,数字伺服系统报警。”根据报警显示内容,用机床自诊断功能DGN检查NO720上的错误细节,发现第4位为“1”,即第4位发生了报警。查阅有关技术资料得到如下信息:

DGN NO 720~723伺服系统警示内容:

其中:NO720:X轴;NO721:Y轴;NO722:Z轴;NO723:第4轴。

0 OFAL:溢出警示信号发生;

1 FBAL:断线警示信号发生;

2 DCAL:再生放电电路警示信号发生;

3 HVAL:过电压警示信号发生;

4 HCAL:异常电流警示信号发生;

5 OVC:过电流警示信号发生;

6 LV:电压不足警示信号发生;

7 OVL:过载警示信号发生。

从上述资料可以看出:DGNOSNO720第4位报警为异常电流警示信号发生。其HCAL报警的故障原因为:①X轴伺服驱动电动机电源线接错;②伺服驱动单元晶体管模块损坏;③X轴伺服驱动电动机线圈内部短路;④伺服驱动单元板PCB损坏。

对于原因①因从未有人任意动过X轴伺服驱动电动机电源线,故不可能存在。对于原因③,检查X轴伺服驱动电动机线圈内部无短路,也可排除。对于原因②,检查伺服驱动单元晶体管模块,用万用表测得电源输入端阻抗只有6Ω,远远低于正常值10Ω。因而可判定为伺服驱动单元晶体管模块损坏。检查U、V、W三相,确认为U相短路。

故障原因:因工厂电源电压不稳定,而该机床又没有配备稳压电源,致使伺服驱动单元晶体管模块损坏,造成异常电流报警,DGNLOS NO 720第4位输出报警信息细节,从而产生414号报警。

故障处理:更换一晶体管模块后,故障排除。

【例3-17】 因PC参数变动引起X轴电动机强烈振动故障。

故障现象:在整机起动完成、进入可操作状态后,X轴只要一运动(包括回零过程),无论是在运动中还是停下来之后,X轴电动机即出现强烈振动,噪声很大,频率很高,没有任何报警。

故障检查与分析:KMC-3000SD龙门加工中心,采用FANUC 15MA系统。故障出现后,仔细观察X轴拖板,感觉不到有振荡位移。打开X轴伺服电动机后罩,可看到转子以很小的幅度极高的频率在振动,且振动的噪声来自X轴伺服电动机。考虑到振动无论是在运动中还是静止时均发生,肯定与运动速度无关,基本上排除了测速发电机和位置反馈编码器损坏的可能性。极有可能是伺服环路的增益调整过高所致。而从振动频率很高这点来看,时间常数较小的电流环可能性最大。

故障处理:FANUC15MA数控系统已将速度环、电流环的PID运算数字化,有关的一些调整全是以参数形式存放在CNC中的。为此我们调出参数画面,并与原机配置的参数表对照,重点查伺服环路增益方面的参数。很快就发现1852号参数和1825号参数严重超出正常值,正常值与当前值的比较如下:

参数号 正常值 当前值

1852 1000 3414

1825 2000 2770

将上述参数改正后,系统即恢复运行。

【例3-18】 新日本工机门式加工中心X轴位置反馈系统故障处理。

故障现象:该加工中心每次开机几乎都发生以下报警:

“EX14 X AXIS FEED SERV O FAULT”即X轴进给伺服系统故障;

“SV015 FEEDBACKDISCONNECTED ALARM”即反馈断线报警。

故障检查与分析:该机床由FANUC 15M系统控制,采用FANUC α型交流伺服电动机和海德汉LB326型光栅尺,做全闭环控制。因此,X轴的位置环测量装置不采用X轴电动机上的脉冲编码器,而是安装在工作台下的光栅尺。

在故障出现时按机床操作面板上的SERVICE键数次,直至出现伺服设定屏,然后按键,显示伺服调整屏,其中有关报警位显示如下:ALARM1 00000010 ALARM2 10011001,即ALARMl#2(FBA)=1,ALARM2#4(EXP)=1,ALARM2#7(ALD)=1,从FANUC α型交流伺服电动机维修手册指出,此时应为“分离型脉冲编码器断线(硬件)”,这里具体指的是X轴光栅测量系统存在着故障,可能的原因有:LB326型光栅尺和光栅头、EXE、I/F模块以及反馈电缆,但从以往的维修经验和以下两点来看光栅头污染的可能性最大:①每次开机几乎都发生报警,但也有不报警的;②发生报警与X轴的位置无关,几乎在X轴全程都可能发生报警,因此首先应从光栅尺中抽出光栅头并进行清洁。

对于LB326钢带型光栅尺,只能从一端(非拉簧端)抽出光栅头,该端正好在床身中部,必须暂时取消报警,以便移动工作台。要开动工作台的方法之一就是将光栅测量系统取消,改为半闭环,同时可进一步确认故障是否在光栅部分。改环和拆装光栅头的步骤如下:

1)按紧停。

2)按SERVICE键数次,直至出现参数设定屏,然后将PRM8000#0(PWE位)从0改为1。

3)将PRM1807#3、PRM1815#1都从1改为0,将PRM1978从1改为100。

4)将机床断电,然后再开,此时轴处于半闭环控制,SV015号等报警消失,可正常开动工作台,从而也确认了故障在光栅部分。

5)先将工作台朝-X方向开至接近极限位置,然后断电,脱开光栅头的电缆插头,拆去头上的两个固定螺钉,这时光栅头就可在尺体上自由移动。再通电,将工作台朝+X方向移动,直至留在-X端的光栅头出现。

6)光栅头装拆步骤:先拧松橡皮条压板上的螺钉,拧去端盖上的三螺钉,取下端盖和压板,小心地将头移出壳体。

7)用长纤维脱脂棉球蘸无水酒精,轻擦光栅头上的受光玻璃,使玻璃上无任何痕迹或污点。然后与拆卸时步骤相反将光栅头装好,并移动工作台,将它固定在原支架上。

8)连接光栅头电缆时机床要断电,断电前将原先改动的PRM1978等参数恢复原值。然后将电缆插头按原样连接好。

机床重新起动后,原故障不再出现,以最高速度全程移动工作台,也正常,表明故障已被排除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。