【例3-1】 FANUC 0MC系统ALM911报警。

故障现象:某配套FANUC 0MC的加工中心,系统电源接通后,显示器出现系统报警ALM911,同时,显示页面不能正常转换。

技术准备:查阅FANUC 0MC系统诊断手册,可知系统出现ALM911报警的原因是系统RAM出现奇偶校验错误。

故障检查与分析:系统出现奇偶校验报警多发生于系统电池失效或采用了不正确的方法更换电池之后,但偶尔也有因电池的安装不良、外部干扰、电池单元连线的碰壳、连接的脱落等偶然因素影响RAM数据。按照先软后硬的诊断原则,首先对系统的用户存储器进行初始化操作,然后根据初始化操作后系统的情况再作进一步分析和检测。

故障处理:通过查阅系统的操作手册和维修手册,得知系统用户存储器的初始化操作方法,依次按其所述的步骤进行:同时按住系统操作面板上的[DELETE]与[RESET]键,接通系统电源,对系统RAM进行初始化处理,重新输入参数与程序,机床恢复正常。

【例3-2】 急停按钮引起的故障维修。

故障现象:某配套FANUC 0M的加工中心,开机时显示“NOT READY”,伺服电源无法接通。

故障检查与分析:FANUC 0M系统引起“NOT READY”的原因是数控系统的紧急停止“*ESP”信号被输入而引起,这一信号可以通过系统的“诊断”页面进行检查。

故障处理:进入系统诊断页面检查,发现PMC到CNC急停信号(DGN121.4)为“0”,证明系统的“急停”信号被输入。再进一步检查,发现系统I/O模块的外部“急停”输入信号为“0”。对照机床电气原理图检查,发现机床刀库侧的手动操纵盒上的急停按钮断线,重新连接,复位急停按钮后,再按[Reset]键,机床即恢复正常工作。

【例3-3】 FANUC 6M回参考点时发生ALM091报警的维修。

故障现象:某配套FANUC6M的卧式加工中心,在回参考点时发生ALM091报警。

故障检查与分析:FANUC6M发生“ALM091”的含义是“脉冲编码器同步出错”,在FANUC 6M中可能的原因有两个方面:①编码器“零脉冲”不良;②回参考点时位置跟随误差值大于128μm。维修时对回参考点的跟随误差(诊断参数DGN800)进行了检查,检查发现此值为200μm左右,达到了规定的值。进一步检查该机床的位置环增益为16.67s-1,回参考点速度设置为200mm/min,属于正常范围,因此初步排除了参数设定的原因。可能的原因是脉冲编码器“零脉冲”不良。经测量,在电动机侧,编码器电源(+5V电压)只有+4.5V左右,但伺服单元上的+5V电压正确。因此,可能的原因是线路压降过大而导致的编码器电压过低。进一步检查发现,编码器连接电线的+5V电源线中只有一根可靠连接,其余3根虚焊脱落,经重新连接后,机床恢复正常。

【例3-4】 软件限位设定不当引起的故障维修。

故障现象:某配套FANUC 0MD系统的立式加工中心,回参考点过程中出现ALM520和Y轴过行程报警。

故障检查与分析:经检查,机床“回参考点减速”开关以及CNC的信号输入均正常。仔细观察Y轴回参考点动作过程,发现“回参考点减速”开关还未压到,CNC就出现了ALM520报警。ALM520报警的意义是:机床到达“软件限位”位置,即机床移动距离值超过了系统参数设定的软件行程极限值。因此初步判断故障原因是由于参数设定不当引起的。

故障处理:此类故障可以通过重新设定参数进行解决,处理方法如下:

1)将机床运动到正常位置,进行手动回参考点,并利用手动方式压上“回参考点减速”开关,进行回参考点,验证回参考点动作的正确性。

2)在确认回参考点动作正确后,通过MDI/CRT面板,修改软件限位参数(为了方便,可以直接将其改为最大值±99999999)。

3)再次执行正常的手动回参考点操作,机床到达参考点定位停止。

4)恢复软件限位参数(由±99999999改回原参数值)。

5)再次执行正常的手动回参考点操作,机床动作正常,报警消除。

【例3-5】 一台由大连机床厂生产的TH6263加工中心,配FANUC 7M系统。

故障现象:机床起动后在CRT上显示05、07号报警。

故障检查与分析:首先应检查机床参数及加工零件的主程序是否丢失,因它们一旦丢失即发生05、07号报警,如未丢失,则故障出在伺服系统。检查发现,轴速度控制单元上的TGLS报警灯亮,其含义是速度反馈信号没有输入或电动机电枢连线故障。检查电动机电枢线连接正确且阻值正常。据此可断定测速发电机反馈信号有问题。将X轴电动机卸下,通直流电单独试电动机,用示波器测量测速发电机输出波形不正常。拆下电动机,发现测速发电机电刷弹簧断了。

故障处理:更换测速发电机电刷弹簧,机床恢复正常。(https://www.xing528.com)

【例3-6】 FANUC 7系统NC电源无输出。

故障现象:TH6350卧式加工中心在工作中多次发生掉电故障,有时甚至无法起动。

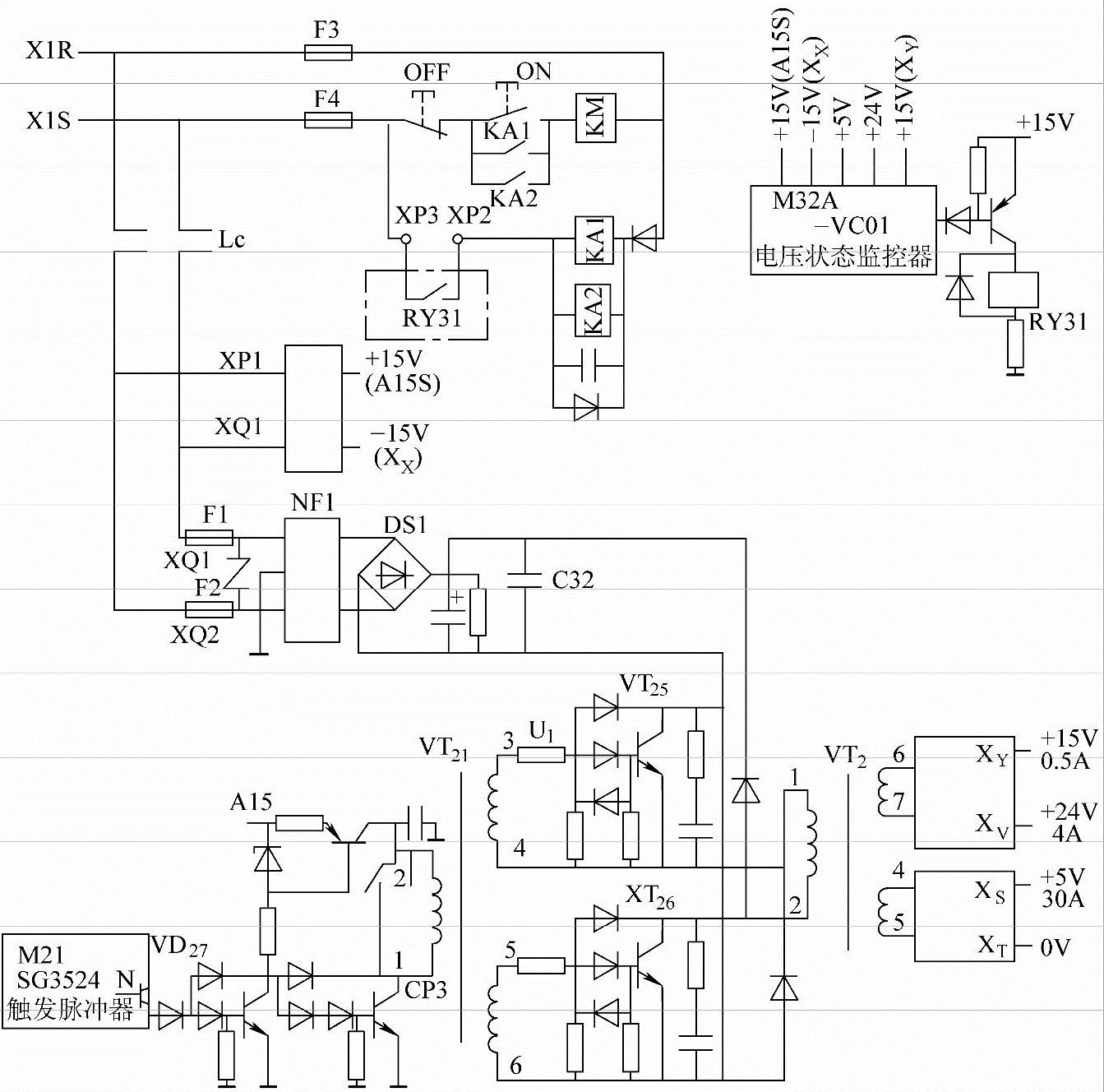

故障检查与分析:经检查发现故障在NC柜电源单元上(见图3-1)。按电源启动按钮ON,交流接触器KM吸合后,并联在ON上的常开触头KA1、KA2闭合自保使整机起动供电。继电器KA1、KA2吸合条件是:电源盘上的继电器RY31吸合,其并联在输出端子XP2、XP3上的常开触头闭合后才能使主接触器KM吸合自保。从图3-1中看出,开关电源进电端XQ1、XQ2是通过主接触器KM常开触头闭合后,接到交流220V电源上的。继电器RY31受电压状态监控器M32控制,当电源板上输出直流电压±15V、+5V及+24V均正常时,RY31继电器也吸合正常,一旦有任何一项电压不正常时,RY31继电器即释放,使主接触器失电释放。

拆下电源板单板试验,在XQ1、XQ2及XQ1、XP1端子上直接接入220V交流电压,在输出端测得+15V(A15S端子)和-15V(XX)均正常,而XY的+15V和XV的+24V及XS的+5V端电压均为0。从图3-1上往前检查,在电容器C32两端量得电压约为310V,说明供电电源部分正常;再用示波器检查M21提供的20KC触发脉冲,在触发器D27输入端及推动变压器VT21一次CP3上均能测到波形,但开关管VT25、VT26不工作,若用一旋具触碰VT21二次V1端时,能够激励工作一段时间,可见故障原因是开关电路不工作。拆下VT25、VT26,用万用表的hFE档检查两只管子,发现其电流放大系数大小不一致(一只是30,另一只是40)。由于在市场上未买到原型号的2SC2245A管,故改用特性相似的2SC3306管代替,因外形不一样,故在安装时做了一些改动。至此故障排除,运行多年来电源板没再发生此类故障。

图3-1 NC柜电源原理图

【例3-7】 日本本田TAC-20M立式加工中心PMC故障的处理。

故障现象:该加工中心由FANUC 18iT系统控制,采用RB5型PMC装置。机床经拆开、搬迁、重装后,通电调试时发现PMC I/O单元全部模块都不工作,机床处于死机状态。

故障检查与分析:因为该机床重新安装、接线,故首先应该再检查PMC部分接线是否正确,供电是否正常,其次,要考虑PMC参数和程序是否丢失。经检查接线正确,对PMC I/O单元的24V供电也正常,如重装需有备份。

该机床在拆机搬迁前,因原先机床制造厂所提供的备份FA存储卡已丢失,因此拆机前必须做好全部重要数据和程序的备份,它们包括:零件程序、机床参数、宏参数、工件坐标系、刀具偏置表、螺距误差补偿表、PMC参数、PMC程序等。

由于是PMC I/O单元全部模块都不工作故障,经检查接线正确,对PMC I/O单元的24V供电也正常,怀疑PMC参数和程序是否丢失,对PMC参数和程序进行了重装,但是故障还是存在。因此需进一步做硬件部分检查。

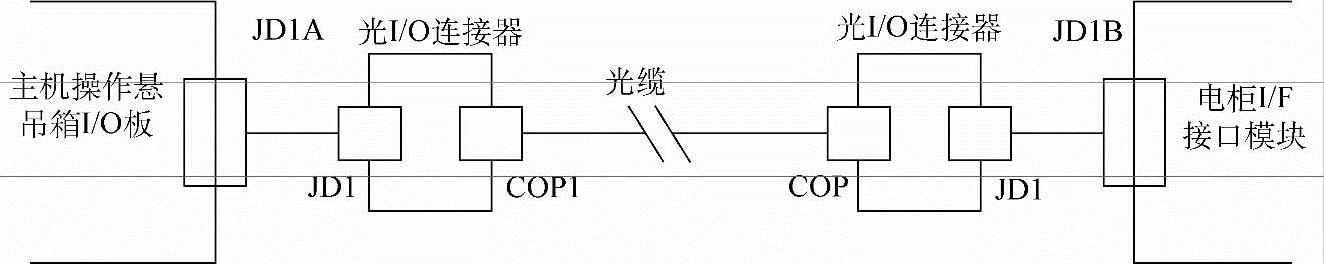

该机床PMCI/OUNTT与主机的连接采用光缆,光缆连接如图3-2所示。

图3-2 光缆连接

经检查,发现PMCI/O单元部分I/F接口模块上的PWR指示灯亮,LINK灯不亮,其原因有光缆断或光缆I/O连接器和插头不良。因光缆采用玻璃材质,安装时一不小心极易折断。小心地拆下光缆,进行下述检查:光缆的一端用手电将光线照入孔内,如果光缆不断,在另一端应能看到亮的光点。检查后发现该光缆已断,通常是很难再接好使用。由于光缆折断,从而造成后端的整个PMCI/O单元无法工作。

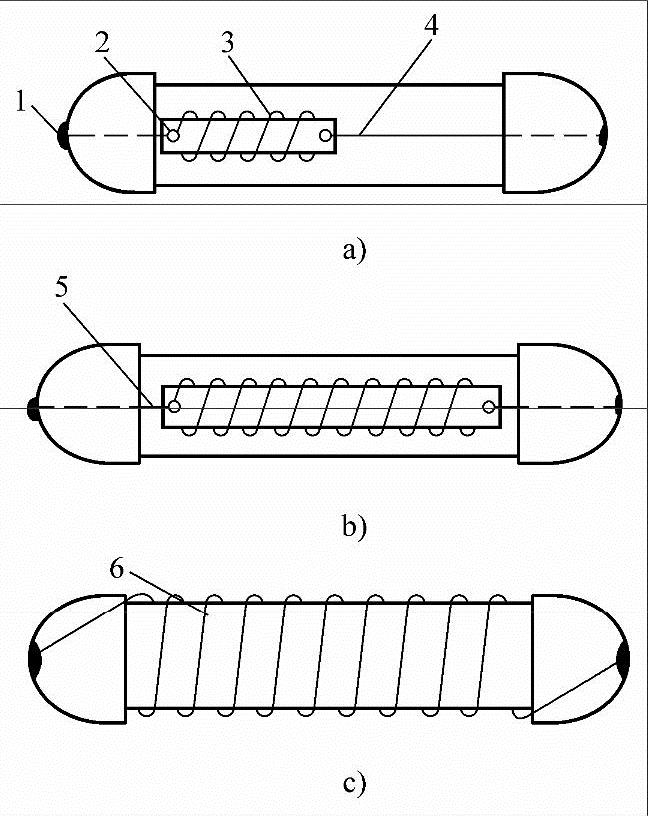

图3-3 自制熔断器管芯结构

1—焊点 2—绝缘体 3—纱包线或漆包线 4—熔丝 5—铜芯硬引线 6—表面用树脂胶粘牢

故障排除:将日本SNK TMS-35V加工中心上的备用光缆A66L-6001-0026#130R03换上,故障排除。

【例3-8】 有一台加工中心,采用FANUC 7CM数控系统。

故障现象:机床通电起动后,能正常操作,但荧屏显示器无显示。

故障检查与分析:CRT无显示说明该显示装置及其相关电路有故障。因无有关资料,故采用常规方法检查。发现显示器的控制熔断器(1.0A)管芯炸断。经分析,管芯炸断显然是控制回路存在大电流冲击影响,怀疑有短路或漏电故障,但对控制回路进行检测未发现异常(此回路较简单,被保护的电源变压器电路与普通电路基本一样,未发现有短路且绝缘也符合要求)。但换上一只普通1.0A速熔熔断器管芯后,通电后又立即熔断。为了检查其原因,将电流表串在回路内通电测量,结果表明回路空载电流极小,仅为20mA,加载时也不过460mA(采用500型万用表测量),而且CRT显示也正常。但当拆除电流表恢复熔断器管芯后,故障又再次发生。后考虑到电源变压器一次线圈通电瞬间由于电感影响,其浪涌电流可能达到稳态值的20倍以上(其幅值与变压器接通时的初相角有关),所以通电时易炸熔管,而回路中串接电流表后又为正常,这是由于电流表的表头线圈抑制了通电瞬时的浪涌电流。

但原来显示器上用的1.0A熔管为什么能数年长期地维持正常工作而不发生熔断呢?为此,对原管芯做仔细检查发现在管芯碎片堆里有一个类似小电感的东西,估计是串接在熔断回路中起抑制“涌流”作用的。为此,自制了几种熔断管芯,如图3-3所示,将它们分别装于CRT上试用,均能正常使用。

故障处理:因一时找不到这种特殊规格的熔断器管芯,故采用电话机专用的合金熔丝(规格参数为1.0~1.3A)参照图3-3中结构制作,在管芯上绕10~20圈后,将两端线头焊牢即可代用。经实际使用,效果不错。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。