【例2-70】 X轴漂移故障。

故障设备:意大利BTM-4000数控仿形铣床,采用意大利FEDIA CNC10数控系统。伺服采用西门子公司产品。

故障现象:X轴按指令停在某一位置时,始终停不下来。

故障检查与分析:故障发生时,出现大约±0.0007振幅偏差,而这种振动的频率又较低,直观地可以看到丝杠在来回旋动。根据以上情况,初步断定这不是控制回路的自激振荡,有可能是定尺(磁尺)和动尺(读数头)之间有误差所引起。经调整定尺和动尺之间的配合间隙,情况大有好转。

故障处理:重新调整定尺和动尺之间的配合间隙,同时配合调整了机床的静态几何精度,故障消除。

提示:维修时遇到问题要仔细分析,若盲目地去调整增益或反馈信号或修改参数,可能

导致故障的扩大。

【例2-71】 Z轴伺服单元故障。

故障设备:某机床厂产RAM8数控铣床,采用辽宁精密仪器厂数控中心开发的LJ10AM铣削机床用数控系统,其直流伺服单元为FANUC-BESK。

故障现象:Z轴伺服准备接触器不能吸合,产生OVC报警。

故障检查与分析:查FANUC-BESK直流伺服单元维修说明书,OVC报警有如下内容:①异常负载检测报警(由RV12设定);②电动机负载过重;③电动机的运行有振动倾向;④交流输入电压过低。对上述报警内容进行分析,②、③项因伺服准备好接触器MCC未吸合,故不存在电动机负载过重和电动机的运行有振动倾向的问题。对于第④项,用万用表检查交流电压正常,也予以排除,遂将检查重点放在第①项上。

根据FANUC-BESK直流伺服单元电路原理,首先对RV12进行了更新调整,不能排除故障。后又将Z轴伺服单元的熔断器撤除,通电后OVC报警消失,MCC吸合。通过上述检查,将故障定位到可控硅主回路及直流电动机等部位。用万用表测电动机电枢和励磁均正常,且电动机转动灵活,不存在堵转现象。这样一来,就将故障点进一步定位到可控硅主回路上,检查可控硅模块,发现V相对D1点已经击穿。

故障处理:更换新模块,OVC报警消失,直流电动机恢复正常。

【例2-72】 数控铣床伺服电动机声响异常故障实例分析及处理。

故障现象:自动或手动方式运行时,发现机床工作台Z轴运行振动异响现象,尤其是回零点快速运行时更为明显。故障特点是,有一个明显的劣化过程,即此故障是逐渐恶化的。故障发生时,系统不报警。

故障检查与分析:该机床为上海第四机床厂生产的XK715F型工作台不升降数控立式铣床,数控系统采用了FANUC-BESK 7CM数控系统。分析认为:①由于系统不报警,且CRT及现行位置显示器显示出的Z轴运行脉冲数字的变化速度还是很均匀的,故可推断系统软件参数及硬件控制电路是正常的;②由于振动异响发生在机床工作台的Z轴(主轴上下运动方向),故可采用交换法进行故障部位的判断;③经交换法检查,可确定故障部位在Z轴直流伺服电动机与滚珠丝杠传动链一侧;④为区别机、电故障部位,可拆除Z轴电动机与滚珠丝杠间的挠性联轴器,单独通电测试Z轴电动机(只能在手动方式操作状态进行)。检查结果表明,振动异响故障部位在Z轴直流伺服电动机内部(进行此项检查时,须将主轴部分定位,以防止平衡锤失调造成主轴箱下滑运动);⑤经拆机检查发现,电动机内部的电枢电刷与测速发电机转轴电刷磨损严重(换向器表面被电刷粉末严重污染)。

故障处理:将磨损电刷更换,并清除炭粉污染影响,通电试机,故障消除。

【例2-73】 XK715F数控铣床Y轴电动机故障的处理。

故障现象:机床按程序加工切削运行时发现,工作台Y轴位移过程中,存在正方向运行正常,而反方向声响异常的故障现象,系统不报警。

故障检查与分析:XK715F型工作台不升降数控铣床,系上海第四机床厂1986年生产制造的产品,数控系统配置FAUNC-BESK 7CM系统。该机床伺服电动机全部采用FANUC公司的大惯量无环流直流伺服电动机。分析认为:①由于系统不报警,且CRT显示出来的Y轴正、反向位移脉冲的数字变化速率是均匀的,故可排除系统软件参数及硬件控制电路的故障;②检测加工件尺寸基本符合图样要求,只是表面粗糙度大点,故又可排除伺服速度控制单元电路故障;③在外部检查中,发现Y轴直流伺服电动机温升较高。测其负载电流又远低于额定设定值参数(反向电流略高于正向运转电流),故可排除电动机负载过重的故障;④经分析,电动机在正常工作电流状态产生过热故障现象,那只有一种解释,即电动机转动时产生了不正常的机械摩擦;⑤为区别机、电故障部位,拆开电动机与滚珠丝杠间的挠性联轴器,单独通电试Y轴电动机,试验结果表明,故障部位在电动机一侧;⑥用手盘动电动机转子时,也能明显地感觉到正转时手感轻松,而反转时手感较重,且有一种阻滞的感觉;⑦将电动机拆卸解体检查,果然发现定子永久磁钢有一块松动脱落,且转动了一定角度,该磁体与转子有摩擦痕迹,由此,故障的根本原因已很清楚了;⑧经查,电动机定子的永久磁钢是采用强力胶贴接的,故使用中应严禁撞击或振动,尤其是拆装检修过程中更应注意,以防发生此类故障。

故障处理:采用环氧树脂胶或其他强力胶,将脱落的磁体贴牢在原位置上,重新装机试车,故障消除。

【例2-74】 XK715F数控铣床伺服故障报警分析与处理。

故障现象:机床无论处于自动方式或手动方式工作时,一旦连续使用数十分钟,系统极易发生07号故障报警(经观察,正常连续使用时间与环境温度有关,一般外界环境温度高,则连续使用周期短,反之亦然),而断电停机一段时间后(10~15min)机床又能重新起动使用,然后不定时又会重现上述故障,机床无法投入正常使用。

故障检查与分析:XK715F工作台不升降数控铣床,系上海第四机床厂1986年制造出厂的产品。07号ALARM(故障报警)系伺服速度控制单元异常故障报警,其故障原因很多,参照“FANUC-BESK 7CM系统维修手册”有关内容,一般此类报警与以下故障原因有关:

1)伺服电动机过载(工作台轴向传动链路负载过重)其故障原因为:①机床工艺加工中因切削用量或进给量等项工艺参数选择过大;②伺服电动机制动线圈、控制电路、传动支承存在故障以及电动机定子永久磁钢脱落等电动机故障;③机床导轨塞铁调整不当,滚珠丝杠螺母副预加载荷调整不当,导轨缺油或异物引起的研伤,致使导轨摩擦阻力过大,滚珠丝杠支承调整不当或失效等机械故障。

2)过载检测用热继电器(MOL)脱扣,其故障原因为:①过载检测用热继电器参数设定错误;②伺服电动机过负载运行;③线路电缆及控制元器件存在故障等。

3)速度控制用电源变压器的热动开关(TOH)脱扣,其故障原因为:①伺服控制柜散热通风不良或外界环境温度过高;②速度控制单元存在漏电或低过载故障(伺服电动机过载);③电源变压器负载过重或存在质量欠佳。

此外,速度控制单元PCB(印制电路板)的调整或设定错误;速度控制单元的电源保险、控制保险及输入交流保险等因故熔断;线路电缆与接插件存在接触不良;起动接触器(MCC)因故无法吸合等均可引发此类报警。

故障发生后,检修伺服速度控制单元的一般步骤,应该是根据故障报警显示号内容,本着“先外后内”的检修原则进行,即首先通过外部的观察与检测,确定故障的伺服轴向(可通过外部检查CRT故障报警号、位控板(01GN710)报警、速度控制PCB板的“OVC”与“TGLS”报警显示及轴向保险电路、过流保护与过热保护等电路判别)。然后采用轴向“交换法”确定故障部位。由于此类故障的特殊性,采用上述方法检修时没有发现明显的轴向故障,例如:检查外部连接电缆与接插件无异常,位置控制板无警示,各伺服轴的速度控制单元及其熔断保护、热元件(MOL)保护等均属正常,甚至通电起动后,测量各伺服轴的电压波形,输入输出电压及电动机空载电流,有载电流等也属正常,因此,一时难以确定故障的伺服轴向,更难判断故障部位了。为此,只能依据以上所述的故障原因,采用逐项检查的方法进行诊断。

按上述所列故障原因进行逐项检查中,发现X轴与Y轴共用的速度控制单元的电源变压器的温升异常,用手触摸变压器线包表面温度很高,显然,此故障的原因系电源变压器过热引起内部温度检测热动开关(TOH)脱扣所致。经分析,上述故障报警的原因,是由于使用中电源变压器的温升因故超限,故而引起热动开关脱扣所致,而故障停机后冷却一段时间,热动开关复位,故又能起动使用。(https://www.xing528.com)

由上可知,引起电源变压器温升超限,致使热动开关脱扣的原因,不外乎是伺服控制柜散热不良或外界环境温度过高,电源变压器负载过重,端子板出线连接错误或内在质量欠佳等。经查,柜内散热条件良好,环境温度不高,单独检查变压器内在质量也无异常,故把检测重点放在变压器输出负载电路上。经详查,由于X轴与Y轴速度控制单元的各项参数及其动作均很正常,线路电缆也不存在短路或漏电,后经变压器及输出负载的容量计算,才发现电源变压器的容量太小,显然不可能同时带动两个轴向单元连续工作。为判别上述故障推论是否正确,将X轴与Y轴速度控制单元的电源进线分开,Y轴控制仍接原处,X轴与附加轴(B轴)公用(因B轴是圆工作台,平时很少使用)。经线路改接后,此故障彻底消除。

故障处理:因此类故障涉及设备制造质量问题,经与厂家联系,另补发一只伺服控制电源变压器。经安装调试后投入使用,故障彻底排除。

【例2-75】 XK5040-1数控铣床伺服电动机异常杂音故障的处理。

故障现象:Z轴电动机一运转就会发现“哒哒哒”的连续响声,不报警。

故障检查与分析:该机为北京第一机床厂生产,数控系统为:FANUC-BESK 3MA,机床使用FANUC-BESK系列直流伺服电动机。

一次,操作人员反映机床在进行零件加工时,Z轴一动作就有“哒哒哒”的连续响声,将“快速倍率开关”调至25%,声音的间隔就稍微长一些;X轴、Y轴单独运动,两轴联动都没有这种声音,而且Z轴的声响也不大,机床仍能继续进行零件加工,CRT显示器无任何报警信息显示。经查看,发现声音来自伺服电动机部分,用电子手轮(手摇脉冲发生器)使Z轴运动时非常明显。将增量进给开关调至1mm,声音间隔很短,将增量进给开关调至0.001mm,声音间隔很长。分析可能为电动机内部问题或为其机械连接部分问题。因为伺服电动机内部检修比较麻烦,故首先检查机械连接部分。经检查,发现Z轴丝杠的传动齿轮和过渡齿轮的配合间隙过大,将其调小后,检查各处轴承和机械连接没有问题,开车试验响声仍然出现,这时可以断定为FB25伺服电动机的内部故障了。

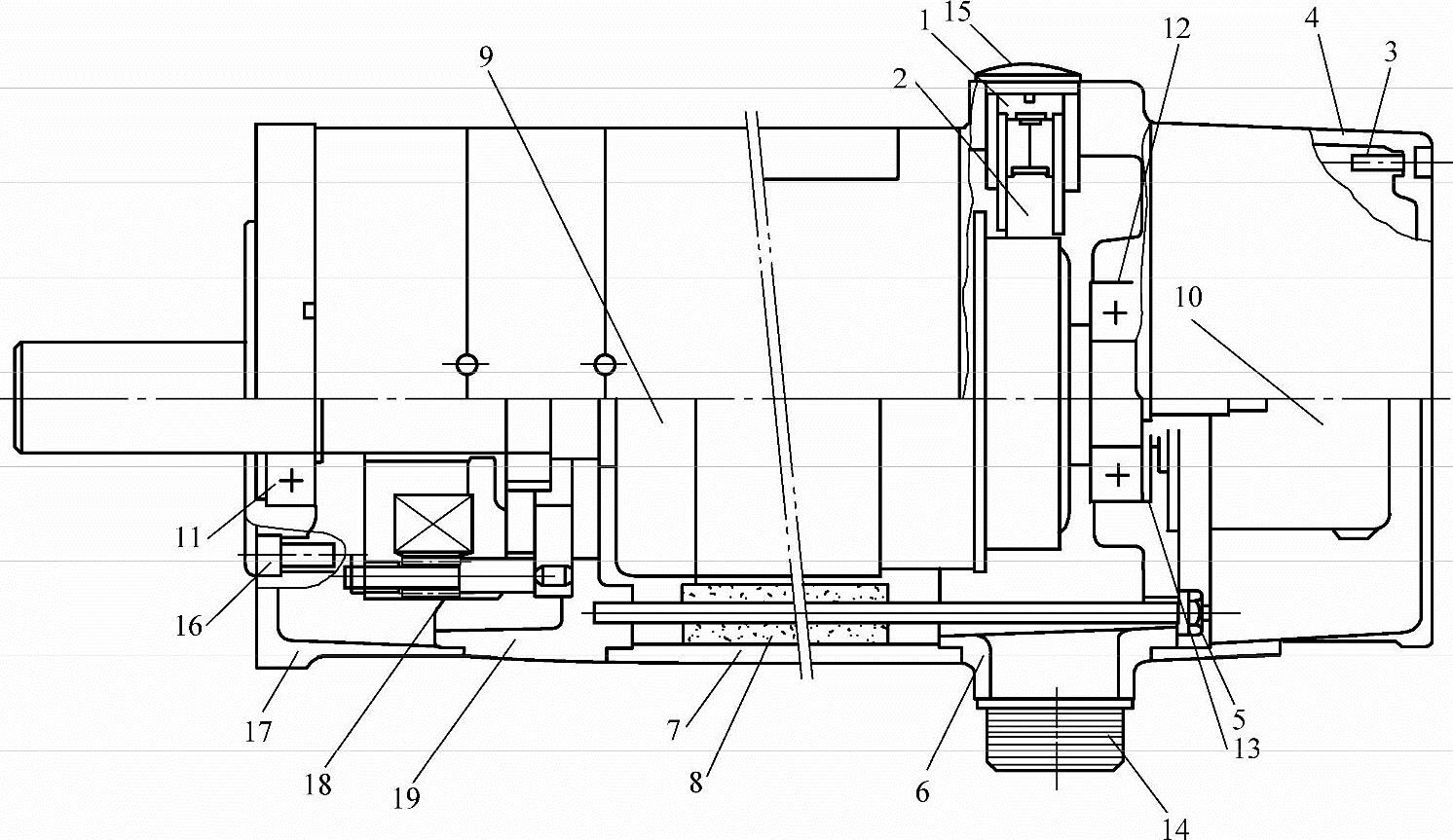

借助传声器仔细测听,发现声音在伺服电动机中间部位,电动机(见图2-47)的中部是电动机定子(磁钢8)和转子电枢9。此电动机的激磁方式为永磁式,定子为固定磁极(材料为铁氧体),电枢9由矽钢片叠成。

分析故障有以下几种可能:①电动机永磁体粘接不良,使磁体局部与电动机转子相蹭;②某些磁钢因质量问题破裂了一小块;③由于某些不确定因素,而使电动机轴产生弯曲变形使电枢与永磁体相蹭;④电动机轴两端的轴承(11、12)有问题,因轴承滚道或钢珠有剥落的地方,使电动机在运转时发生声响;⑤某一块永磁体因粘接不良而脱落,但因FB25伺服电动机轴向方向有两块永磁体(因电动机磁极很长,故每一磁极由两段磁钢组成),一块磁体脱落,将使电动机磁场减弱一些,但电动机短时间还能工作,也无电动机过载报警。

图2-47 带制动器的15型和25型电动机结构图

1—电刷盖 2—电刷 3—螺钉 4—电动机后罩 5—螺母 6—电刷架 7—电动机壳 8—磁钢 9—电枢 10—脉冲编码器 11、12—轴承 13—O形圈 14—航空插头 15—橡胶盖 16—螺钉 17—法兰盖 18—制动器装配 19—制动器架

因Z轴电动机带有断电制动器,故先用枕木垫起工作台后拆下电动机,查阅北京数控设备厂提供的电动机使用维修说明后按技术要求仔细进行拆卸:首先打开电刷盖1,并把电刷全部取出;然后在电刷架6和电动机壳7之间做一记号,以便安装时能正确地装回原位(如果电刷架和电动机壳之间的相对位置不正确,将会引起换向不良,对此类拆卸应特别注意做好记号);拆下电动机后罩4,将脉冲编码器10拆下,拆卸时切忌用力敲打编码器,以免造成损伤,松掉固定刷和机壳的螺母5后,拆卸电刷架6,拆卸时,不得用力敲击,而使电刷架歪斜,以免碰伤换向器表面,使电动机运行时产生噪声或换向失常,拆下电动机壳7,因磁体与电枢之间存在强吸力,要用力才能将其拔出。仔细检查定子磁极,发现后端磁体有一块脱落,这就是“异常杂音”的故障根源。按电动机使用说明,磁体脱落,必须送原厂维修,但因生产上的需要,我们决定自己进行粘接。要进行粘接首先需要确定用何种粘结剂,确定粘结剂后,进行待粘表面的处理清洗、脱脂、机械处理、化学处理。粘接时必须控制涂胶量,保证胶层厚为0.07~0.10mm,粘接后必须加温固化,以增加胶粘效果,固化时应施加一恒定压力。

故障处理:第一次使用XH甲乙双组分粘结剂进行胶粘试验,粘好后将电动机装好试车,试了几分钟,电动机就不正常了,将电动机再次拆开,发现相邻两块磁体端部破损,胶粘的磁钢脱落,后来采用了一种三组分的有机粘结剂将磁体和机壳粘好,装好后试车电动机振动很大。将电动机换到另一台铣床试验,振动很小。将两机床Z轴速度控制单元交换,无振动发生,判断为外部连接问题。将连接器重新紧固一遍,再开机,故障消除。电动机运行两个月没有问题,证明了电动机粘接修复的成功。一个多月后,电动机的磁极又掉了一块,再次粘接后,电动机工作又正常了。我们经过分析认为粘接磁钢应使用有机类粘结剂——环氧类三组分成品粘结剂(牌号为ET,主要成分为环氧、丁睛、咪唑)。固化条件:压力50~100kPa,179℃,2h。磁钢粘接时应注意相接两块的等高及两块之间的接缝,还应注意磁钢在圆周等高,以免造成电枢铁心对定子的气隙不同,甚至造成电枢和磁钢局部相蹭,影响电动机的使用。

最后,值得注意的是,对直流永磁伺服电动机,拆卸时需要避免对电动机重力敲打,以防力量传向磁钢使其受冲击振动而产生“退磁”(磁力衰减);需将转子抽出时,应用铁磁材料使永磁磁极短路,以防永磁体“退磁”,而使电动机传动转矩降低。

【例2-76】 XK715F(B)数控铣床报警故障分析。

故障现象:起动机床数控系统后,CRT上显示05、07号报警。

故障检查与分析:该机床采用的是FANUC-BESK 7CM系统。分析认为:①首先查X、Y、Z三个坐标速度控制单元板上的熔断器,发现X坐标控制回路熔断器断,换新的后,重新起动数控系统,CRT上仍然显示05、07号故障报警;②检查系统内部PGN710位置控制板上X、Y、Z三个坐标测试点TP上的伺服准备信号DC24V正常;③检查系统内部X、Y、Z三个坐标速度控制单元MCC主回路接触器不吸合,显示速度控制单元正常的绿色发光二极管指示灯不亮,系统不能完成初始化过程;④无应答信号;⑤查接口诊断信号005T,RD2为“1”,表示数控机床伺服准备好;而RD1为“0”,正常情况它应该为“1”,表示数控机床控制电器准备好,这说明机床控制电路里的继电器、开关、连线等有接触不良、脱焊或断线等情况;⑥我们的思路转向查找可能引起05号故障报警的原因,主要针对急停控制电路。粗略看继电器的动作关系是对的,用万用表仔细测量KA39继电器的两组常开触点,在KA39吸合时测其中一组触点应将+24V电源通过电缆插头XC19送入系统GN705输入输出板,作为该板的逻辑电路的工作电压之一,检查结果发现该组触点无电压输出。

故障处理:我们将触点修整后,+24V电源能正常输入GN705板。再一次起动数控系统,CRT显示器上05、07号故障报警消失,机床恢复正常。

【例2-77】 LJ-10AM系统伺服单元故障诊断与处理。

故障现象:X、Y、Z轴均不能移动。

故障检查与分析:LJ-10AM系统是辽宁精密仪器厂数控中心所开发的用于铣削机床的数控系统。该系统为自贡长征机床厂RAM8数控立式升降台铣床配套所用,它带有一个可编程控制器(PLC111)。整个系统采用模块化结构,电源及所有的模块和接口连接插座均集中在系统模块框架整装结构上。

该系统除具有一般数控系统的自诊断功能、运转诊断功能、补偿功能以及随机换刀功能外,还具有一个较为显著的特点,就是该系统利用矩阵原理,将CNC操作程序与PLC扫描信号进行组合,即CNC操作程序利用开关矩阵直接询问专用的循环功能,PLC用行列扫描信号对指定开关进行扫描。行列矩阵如图2-48所示。在机床维修中,利用这个开关矩阵就可以给系统故障的检修带来很大的方便。

该故障发生后,X、Y、Z坐标均不能移动,CRT上也无任何报警显示。观察数控系统内各模块上也无任何显示报警。

查LJ10AM系统使用说明书电气部分得知:在系统操作面板后面的连接插座J11-1至J3-1之间有一短接线。从LJ10AM系统手册上了解到:CNC操作程序进行的开关扫描主要是针对连接插座J10和J11;而PLC111进行的开关扫描主要是针对连接插座J12至J15。这一短接线就是CNC与PLC信号的组合部(循环起动信号)。

图2-48 机床操作面板开关的行列矩阵

根据开关矩阵的原理,我们怀疑是连接插座J11-1和J3-1之间的短接线开路。经检查,这两插座之间的连线完好无损。于是我们又根据该原理,从使用手册电气部分得知:点动X的负方向信号是由插座J10-1和J2-1组成;该系统行列矩阵的第0列控制点动X负方向信号和循环起动信号。因此,我们从CRT上将PLC111开关接口调到屏幕上,观察点动X负方向的变化情况,发现X点动负方向信号在开关接通和导开时均表现为零。在确认开关完好的基础上,这现象说明行列矩阵的第0列无信号,从而导致X点动负方向和循环起动无信号输入,此为故障源之所在。

故障处理:为了检查行列矩阵的第0列是何原因无信号,我们将操作面板后面的连接插座J1拔下检查其与MTB面板(开关面板)的连线时,发现第0列线在插座J1附近处折断。将该线焊接好后,再检查X点动负方向,在PLC真值表上显示为接通为1,断开为0。这说明行列矩阵的第0列线已经接通,根据行列矩阵的原理,循环起动信号也应接通。开机试车,果然X、Y、Z轴均恢复正常。至此。故障排除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。