【例2-43】 济南第二机床厂XK2418型数控龙门铣主轴故障的处理。

故障现象:该数控龙门铣由西门子840D系统控制,采用611D驱动装置和1PH7163-2NF33-0BC0主轴电动机。当起动机床主轴时出现以下报警:

25000主轴编码器硬件故障。当前有效实际值编码器信号消失,没有相同相位或显示接地/短路;

300504主轴电动机变换器故障发生信号错误或电动机编码器的信号级太少;

700010电源模块未准备好;

同时主轴控制模块上的红灯亮,电源模块上V3绿灯和V4黄灯同时亮。

故障检查与分析:上述25000号和300504号两个报警指示可能的故障原因均为电动机编码器、电动机编码器反馈电缆及轴控制模块。700010号是由上述两报警引起的电源模块未能使PLC伴随报警。由于西门子1PH7系列的主轴电动机编码器是安装在主轴电动机的后端盖内,如要检查编码器,必须拆下主轴电动机,再拆去散热风扇,打开后盖,才能直接见到编码器,费时费力。为了确定故障原因,应遵循“先易后难”的原则,首先排除上述后两个可能的故障原因。

1)将备用的电动机反馈电缆和主轴电动机编码器反馈电缆调换,故障依旧。

2)再将主轴和X轴的闭环控制模块互换,故障还是依旧。

可见是电动机编码器ERN1381出了问题。该主轴电动机是倒装的,即出轴端朝上。拆下主轴电动机,发现有许多油脂。对主轴电动机单独通电驱动,我们发现当主轴电动机垂直于地面倒置时,主轴一起动就会出现上述故障;而当电动机水平于地面放置时,主轴可起动并可正常运转。根据这一现象,我们基本断定主轴电动机的编码器并未坏,而是被侵入的油脂污染了。

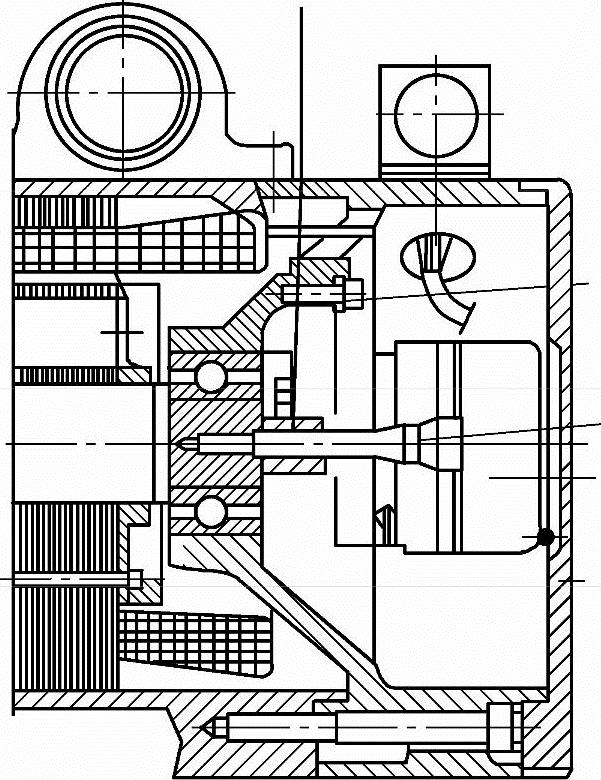

由于有大量的油脂进入电动机和编码器,因此必须打开电动机。图2-14是1PH7型主轴电动机编码器结构示意图。其编码器的安装方式以及拆装方法和西门子1FT6/1 FK6型进给电动机是一样的,但1PH6型主轴电动机对编码器的安装没有相位要求。

故障处理:拆下编码器,打开了主轴电动机的前后盖,发现电动机内部有大量的润滑油,甚至在编码器内部也有不少润滑油。本例中的主轴电动机由于是垂直倒装的,机床滑枕顶部的润滑油很容易顺着主轴电动机的转轴渗到位于底部的编码器里。主电动机的防护等级是IP55,编码器的防护等级是IP40,都不能防止油脂渗入。电动机中的润滑油不断流到编码器玻璃光栅片上,造成光栅片污染,引起编码器数据丢失,发生报警。取出转子,对电动机内部进行清洗。用工业酒精清洗编码器内部和光栅玻璃盘。然后,全部按原样装好。

图2-14 1PH7型主轴电动机编码器结构示意图

为了防止以后油脂再次进入电动机编码器,此次采用以下三个措施:

1)对电动机连接表面采用密封措施,减少漏油渗入。

2)检修主轴变速箱及其液压管系,捉漏、堵漏。

3)在编码器和电动机后盖最低点钻泄油孔,使油不会在编码器内积存。

重新安装好主轴电动机后,开机通电,转动主轴,原故障不再出现,但由于拆装了电动机及其编码器,主轴M19的位置已经变动,需要重新调整主轴参考点偏移/绝对位移编码偏移机床参数MD34090[0,AX4]的值。调整时先执行主轴定位M19动作,发现主轴定位停止时超过了零位若干度,这时用手将主轴转回到零位,注意屏幕上C轴的实际值变化了6.131,然后将MD34090的值减去此值,就是要设置的值。使新值生效后,重新进行主轴定位,再检查是否准确停止在零位上,如还有偏差,应进一步调整,直至定位正确。

【例2-44】 武汉重型机床厂XK2120A数控龙门铣床横梁不能移动故障的处理。

故障现象:当横梁移动时,出W1轴伺服驱动装置报警:调节器模块Nl上V2红灯亮,电源模块G0上Vl红灯和V4绿灯亮,机床无法运行。

故障检查与分析:XK2120A机床由西门子880M数控系统控制,X、Y、Z、W1、W2、V六轴采用SIEMENS 6SC610交流伺服驱动装置,除V轴外,其他轴装有海德汉LB326型光栅尺,作全闭环控制。上述N1、V2和G0、V1红灯亮表示速度调节器输出达到极限,这是该机床6SC610驱动装置最常见的一种故障。故障原因和检查方法如下:

1)1FT5电动机的电枢或三相电源线断线。可用万用表检查装置一侧的U、V、W三相间的电阻值是否一致来判断是否断线。如因修理拆过电动机线,则应检查相序连接是否正确。

2)电动机至调节器模块N1或N2的反馈信号不良或电缆断线、短路。首先应检查N1、N2模块上的蓝色反馈插头是否松,若非此原因,可拔下插头,用万用表检查,通常测速机的三相交变信号TACHOR、S、T端间的电阻值在350Ω左右,它们和TACHOMP端的电阻值都为180Ω左右。转子位置信号RLGR、S、T端间的电阻值为∞。上述所有信号和地都是不通的,TACHO MP和地短路从而导致N1、V2报警。

电动机反馈故障有时还要用轴交换法来判断,如W1轴和W2轴或X轴进行交换,看故障的转移情况,可较快地判断出电动机的反馈部分是否存在故障。

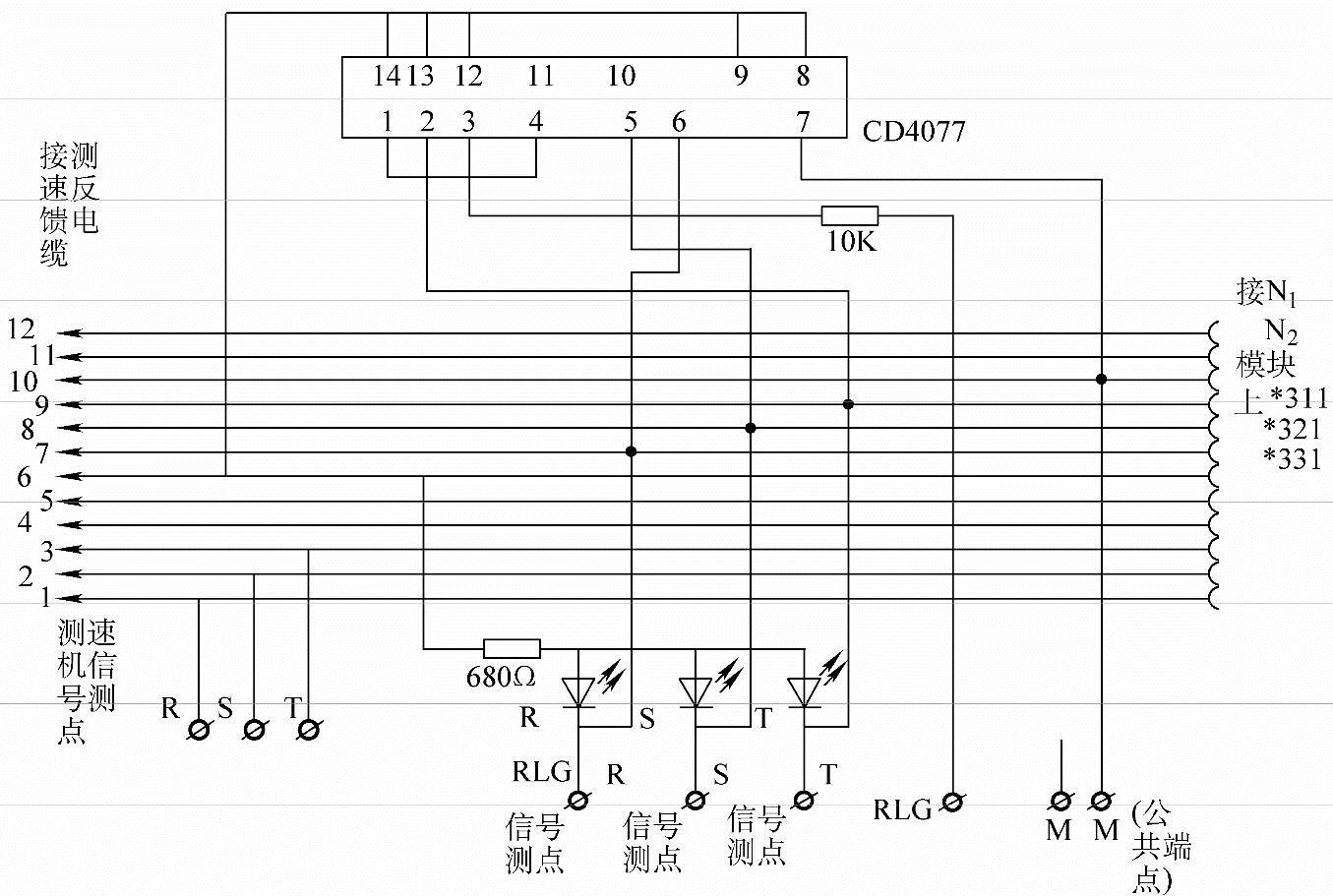

按图2-15所示的测试电路可检查出1FT5系列电动机的测速反馈信号和转子位置传感器上的霍尔感应开关信号波形是否准确。测试时将它串接在电动机反馈电缆和调节器模块的反馈插座上,接通驱动装置电源,在驱动未使能的情况下,用手慢慢地转动电动机轴,三个指示转子位置RLG的LED会依次点亮、熄灭,若有一个不亮或常亮,则表示该相霍尔开关已损坏。用手转动电动机时,还可通过示波器观察测速机和转子位置RLG的各相波形,以及各相定子绕组间的电动势波形(须拆下三相电动机线)。它们的波形及相位关系如图2-16所示。可通过调整测速机定子或RLG开关的安装角度找准图2-16所示的相位关系。

3)调节器模块和功率模块之间或各功率模块之间的扁平带状电缆不良。有的功率模块三个16芯插座装在一起,在调换功率模块时容易插错,从而发生N1、V2报警。

4)功率模块不良。这是N1、V2报警中最常见的原因。6SC610系统是西门子早期代替直流调速系统的产品,其主回路三相桥臂上的各组功率开关是由多个大功率晶体管并联进行工作的,如A92型功率模块,三块印制电路板上如BUX98P等型大功率管多达200多个,而且采用较低的直流母线电压(210V),工作电流较大,一旦框架上部的风扇不转或风量不足(无风量监控电路),极易损坏大功率管,造成N1、V2报警。常见的是大功率管或二极管短路。检查时可脱开功率模块上的L1、L2、L3和M200、P200,用万用表测量是否短路,也可和其他轴的相同功率模块交换来判断是否有故障。

图2-15 测试电路

图2-16 波形及相位关系图

5)机械部分负载过大。要判断伺服电动机的负载是否过大,可测量其电流实际值,方法是:用万用表的直流电压档,测量调节器模块N1或N2上该轴电流实际值测量孔中的电压,“+”表笔插测量孔M15,“-”表笔插测量孔W。该电压值在0~±10V范围内,l0V对应于调节器模块设定的电流最大值Imax。例如该机床的W轴电动机为1FT5134-0AC0l,其额定电流I0=107.0A,功率模块为A92(120/240A),调节器模块设定的最大电流为Imax=240A,若从W轴测量孔测得的电压值为1.0V,那么电动机的实际工作电流为240A的十分之一,即24A。W轴电动机在正常连续工作时的电流不应大于107.0A,瞬间(如起动或制动时)电流不应大于最大电流240A。

本故障实例中,按以上方法测量W1和W2轴电动机的工作电流,发现在横梁上下移动时,Wl轴电动机的电流波动很大,而过大时就会发生报警。估计是机械部分阻塞造成,检查横梁水平情况,发现横梁严重歪斜,造成歪斜的原因是W1轴滚珠丝杠上下窜动造成。

故障排除:调换已破裂的止推盖,使滚珠丝杠不再轴向窜动,调整横梁水平。开机,重新返参考点后故障排除。

【例2-45】 武汉重型机床厂XK2120A数控龙门铣床滑枕(Z轴)下落故障的处理。

故障现象:该机床经搬迁,调试时发现机床存在着一个很不正常的现象,当关机床主液压泵或Z轴碰到极限行程开关时,Z轴会忽然落下0.4~5mm距离,并出1122号夹紧监控报警,这不仅使Z轴位置不对,还会造成刀具和工件受损,甚至会危机人身安全。

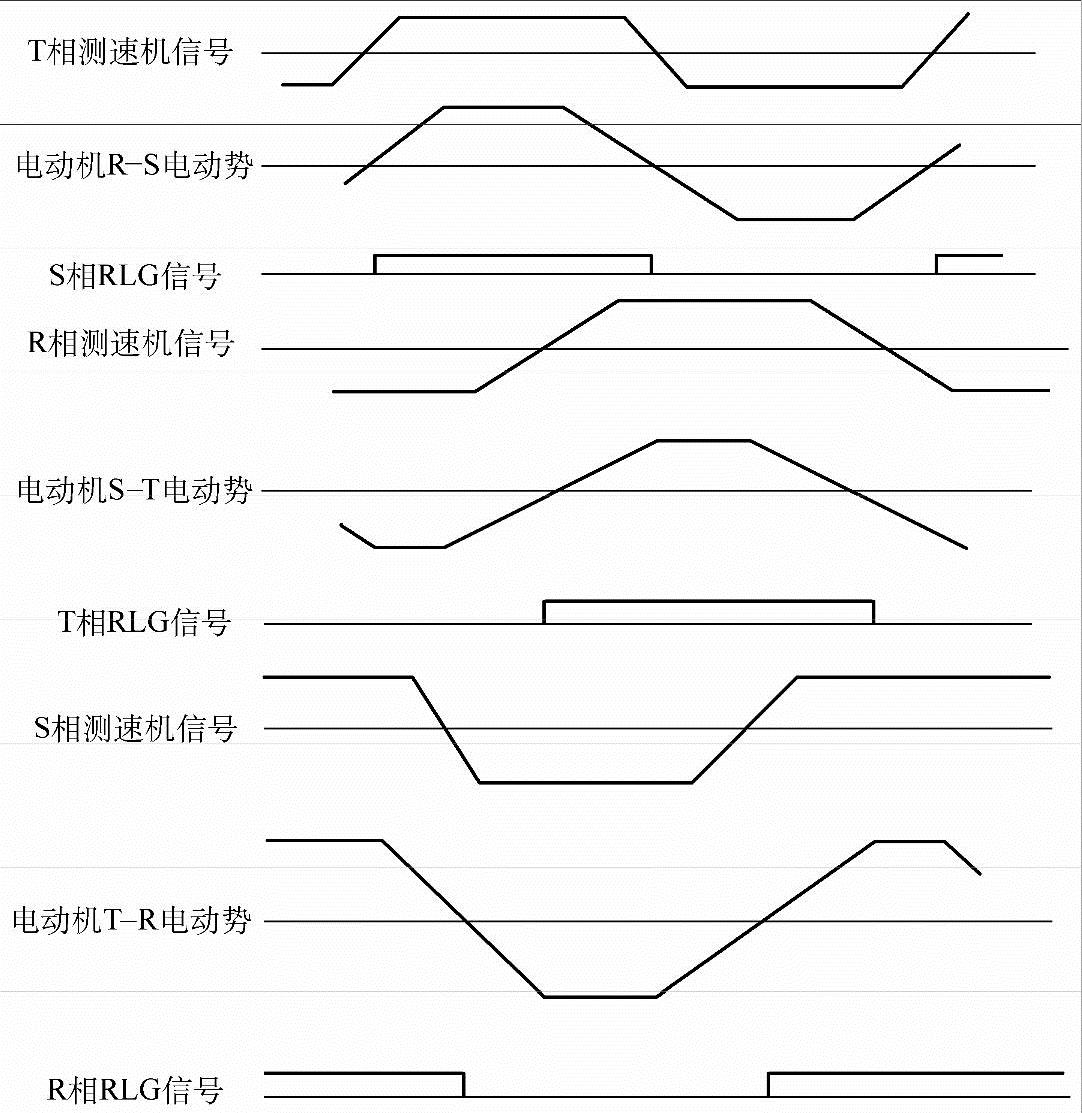

故障检查与分析:该机床由西门子880M系统控制,配用610进给驱动装置和1 FT5伺服电动机。垂直轴下落常见的原因有平衡液压缸压力不足或电动机制动不良。我们在排除上述可能性之后,分析了Z轴电动机制动的动作过程,并和德国科堡的880M控制的龙门铣相应电路对比,发现两者在可靠性方面是不一样的。如图2-17所示的是Z轴电动机制动控制回路,虚线框内是改进后增加的部分。原先仅用一个82K03.7继电器的常开触点来控制制动线圈。该继电器是通过PLC程序PB42 N1段中DB32.DBX8.14 Z位置控制激活信号来控制Q10.7,使其吸合或释放。Z轴在正常位置控制时Q10.7=1,继电器82K03.7吸合,Z轴制动释放,轴可正常运行。当按主液压泵停止按钮或Z轴极限行程开关被压时,脉冲使能信号继电器82K03.0(Q10.0)和调节器使能信号继电器82K03.2(Q10.2)都释放,从而断开Z轴伺服电源,使Z轴电动机失电。同时DB32.DBX8.14从“1”→“0”,使Q10.7=“0”,82K03.7释放,Z轴电动机制动断电抱紧。由于存在着时间差,Z轴就会因自重而落下。如图2-17所示,我们在制动控制回路中串入82K03.0和82K03.2两使能信号继电器常开触点,这样一旦使能信号取消,在Z轴电动机失电同时就断开Z轴电动机制动供电,抱紧Z轴。另外,图2-17中并联在制动线圈两端的一段RC吸放元件效果不明显,我们增加了Murr eletrownte MKS-V10/24专用吸收器,加速制动线圈电磁能量的释放。通过上述改进,Z轴不再发生忽然落下的故障。

【例2-46】 德国科堡S20-l0FP450数控龙门铣床Z轴不能运行的故障处理。

图2-17 Z轴电动机制动控制回路

故障现象:该机床由西门子880M系统控制,配用611-A型进给伺服系统和海德汉LB326光栅尺。在工作过程中出现Z轴不能运行,在第二CRT上显示以下报警:

0129 TER:FT MONITORING Z PB003 E40.1;

0130 TER:MOTOR TEMPERATURE DRIVE>MAX Z PB003 E40.2;

0131 TER:TACHO/CONTROL MONITORING Z PB003 E40.3。

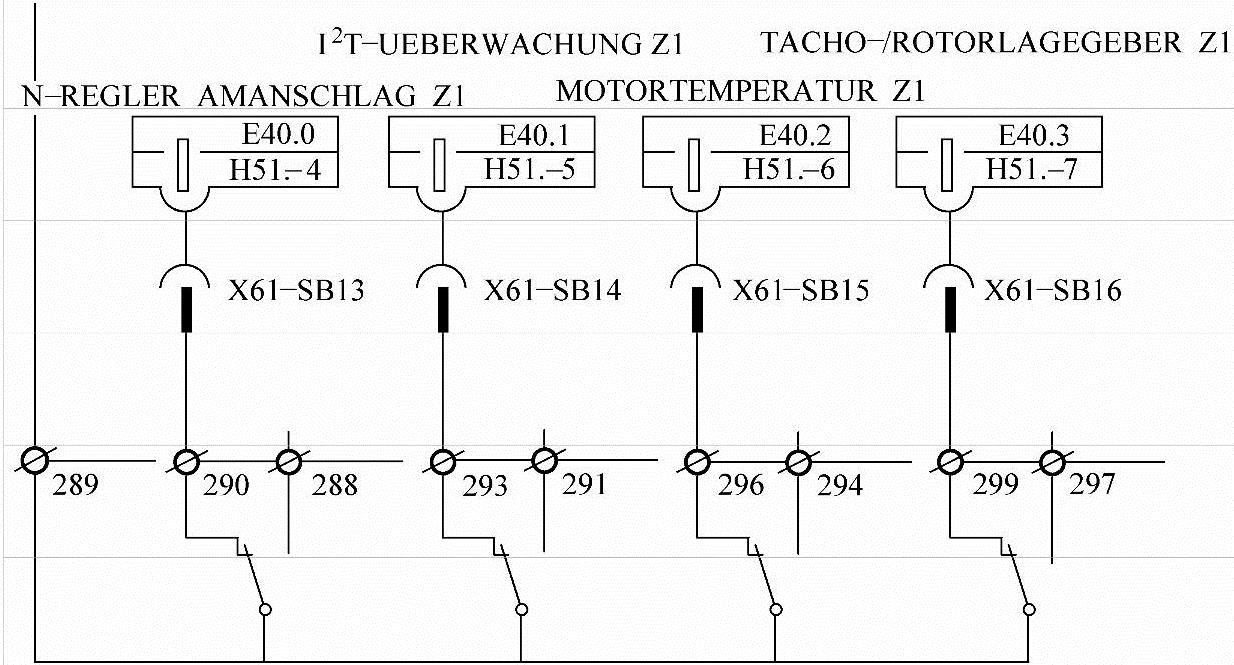

故障检查与分析:首先从第二CRT上的上述三个报警提示,并查看Z轴进给模块电气图,可检查Z轴进给模块的三个故障报警继电器不能满足PLC三个输入口E40.1、E40.2、E40.3处于正常状态的原因。

图2-18为Z轴611-A进给模块报警信号继电器X341接口图。在正常情况下,611A型进给模块X341插座上U299-289、U296-289、U293-2891间的电压值均因内部继电器触点接通而为0V,当用万用表测得三处电压均为22V,故E40.1、E40.2、E40.3皆为“0”状态,从而造成0129、0130、0131三个报警。为了进一步确定Z轴进给模块是否有故障,与同型号的Y轴进给模块进行交换(参数板不交换),这时第二CRT上出现了有关Y轴的081、082、083三个同类型的报警,于是可确定Z轴进给模块有故障。拆下Z轴进给模块并打开,检查三个故障报警继电器皆正常,再检查相关印制电路板,发现293等处的印制电路板连线断,故造成三个继电器触点不通而引发报警。(https://www.xing528.com)

故障排除:将印制电路板断处用引线重新焊接,使其接通,安装好进给模块,开机后故障排除。

图2-18 611-A进给模块报警信号继电器X341接口

【例2-47】 德国基根PF-H-125KW数控龙门铣床横梁不能移动的故障处理。

故障现象:该机床在移动横梁(W轴)时出现以下故障报警:

报警号:25201W轴驱动4故障;

300504W轴驱动4电动机变换器故障;

300508W轴驱动4电动机测量系统零号监控。

在NC复位后或机床断电重新起动后可消除,但W轴只能以极低的速度(100mm/min)运动,速度高一点就会再次出现此类故障。

故障检查与分析:该机床原采用西门子8M系统控制,后经改造后由西门子840D数控系统控制,配用611D数字伺服驱动装置。W轴由单个1FT6108-8SF71-lAG2型交流伺服电动机驱动,左右立柱上各装一根海德汉BI382C型光栅尺,作全闭环控制。上述25201号报警表明驱动发出1级严重故障信号(ZK1),但它是伴随报警,主要看后两个报警。

300504号和300508号报警指示可能的故障原因都是电动机编码器、电动机编码器反馈电缆、闭环控制模块。为了确定故障原因,首先将备用的电动机反馈电缆和W轴电动机编码器反馈电缆调换,故障依旧;再将W轴和X轴闭环控制模块交换,故障还是依旧,可见是电动机编码器出了问题。因此,必须调换W轴电动机的编码器。

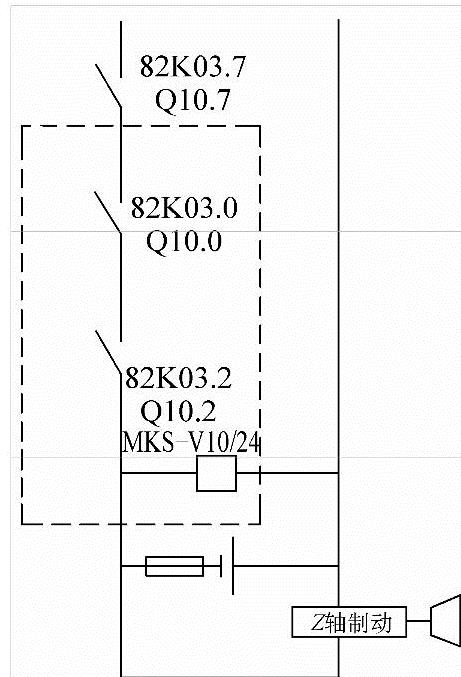

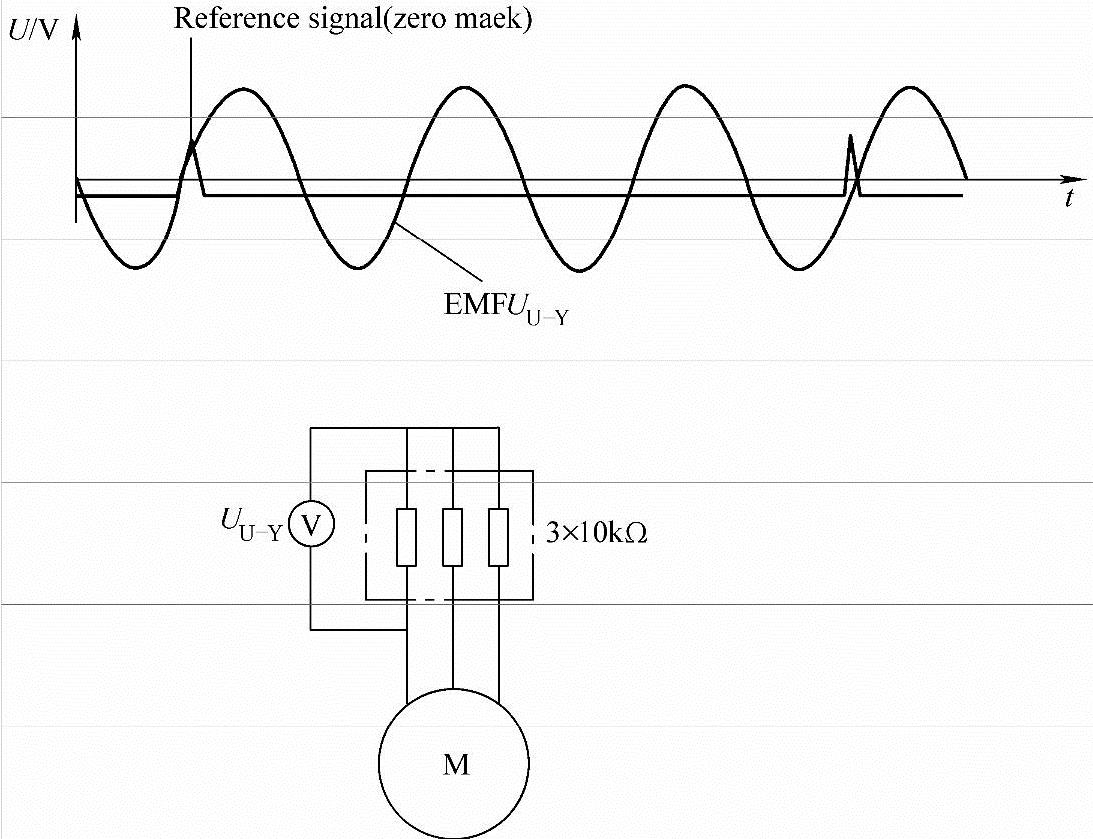

对于1FT6、1FK6型交流伺服电动机,电动机编码器的拆装比较特殊,而且编码器和电动机在安装上有相位要求,因此,拆前应做好标记。如果在拆下电动机编码器前忘做标志或安装时标志不清,只好拆下电动机,按图2-19所示的方法,来校正编码器和电动机轴的相对位置。

图2-19 编码器位置校正用图

校正的步骤如下:

1)用三个l0kΩ电阻,按图接好。

2)用双线示波器,A线测电动机U相电阻两端波形;B线测编码器零位脉冲波形(事先应对编码器P-encoder和M-encoder两端提供+5V电源)。

3)一边顺时针(面对输出轴)转动电动机轴,一边观察波形。用手转动电动机难以观察到稳定的波形,可用另一个电动机带动。

4)反复调整编码器和电动机轴之间相对位置,直至获得图2-19所示的波形。

如果编码器的安装位置不正确,电动机装到机床上后开机将出25201号和300608号(速度控制器处于极限)等报警或轴不能高速移动(将出25050号轮廓监控等报警)。

故障排除:调换W轴电动机编码器后,原故障被排除。

【例2-48】 一台数控铣床主轴电动机转速不稳。

数控系统:西门子840D系统。

故障现象:这台机床在工作时发现主轴转速不稳定,时快时慢。

故障检查与分析:这台机床的主轴电动机采用西门子1PH7主轴电动机,使用西门子611D交流数字伺服驱动装置控制。

分析主轴转速不稳的原因有以下几个方面:

1)主轴驱动装置的机床数据调整不当,没有进行优化,使主轴驱动装置没有达到最佳工作状态。由于这台机床在出现故障前,主轴工作一直很稳定,可以将这种可能排除。

2)由于干扰原因引起的,但机床其他部分工作正常,因此这种可能性也不大。

3)转速反馈回路有问题,即主轴编码器有问题、编码器连接电缆有问题或者主轴伺服控制模块有问题等造成主轴控制环工作不稳定。为此,首先对编码器的电缆连接进行检查,

发现编码器电缆插头X413连接松动,导致了主轴电动机转速不稳。

故障处理:将主轴编码器的电缆连接插头紧固后,机床故障消除,主轴稳定旋转。

【例2-49】 数控铣床自动加工循环自行中断故障的处理。

故障现象:机床在自动循环加工过程中,工件已加工完毕,工作台正要旋转,主轴还没退到位,此时第二工位主轴停转,自动循环中断。还经常伴有故障报警F97号“SPINDLE1SPEED NOT OK STATION2”和F98号“SPINDLE2 SPEED NOT OK STATION2”。

故障检查与分析:该机床是从德国EX-CELL-0公司进口的专用数控铣床,具有三工位双主轴,其中有两工位是加工工位,另一工位是上、下活工位,可实现工件批量加工。每个加工工位都有两个主轴,可同时加工两个工件,以提高机床的工作效率。数控系统采用德国西门子公司生产的SINUMERIKSYSTEM3/TT系统,为双CPU主板结构,每个CPU主板控制一个加工工位。PLC采用西门子公司的SIMATICS5130W/B。

根据故障现象,自动加工程序中断肯定与主轴停转有关。两个主轴分别由B1、B2两个传感器来检测转速。F97号和F98号报警就是因这两个传感器检测主轴转速不正常而产生的。为此对主轴系统进行检查,并对机械传动部分进行检修。因主轴是由普通交流异步电动机带动的,检查主轴电动机及过载保护都没有发现问题,故障也没消除。

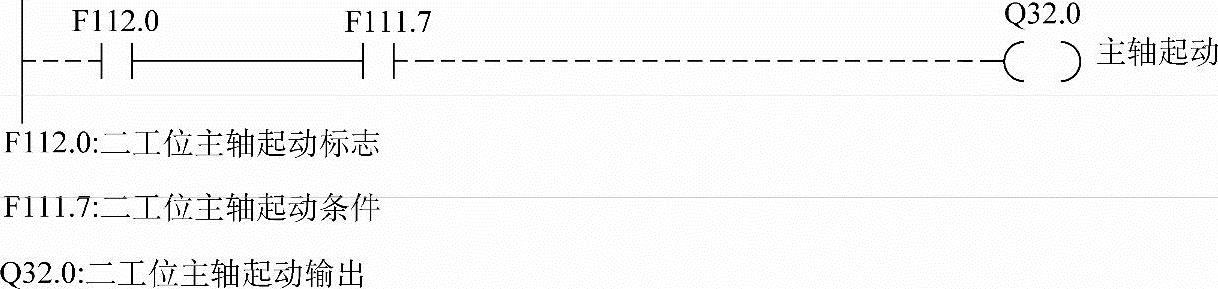

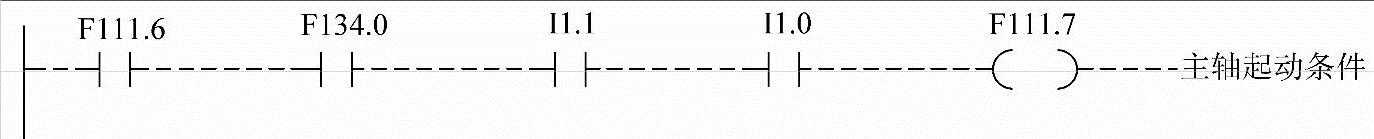

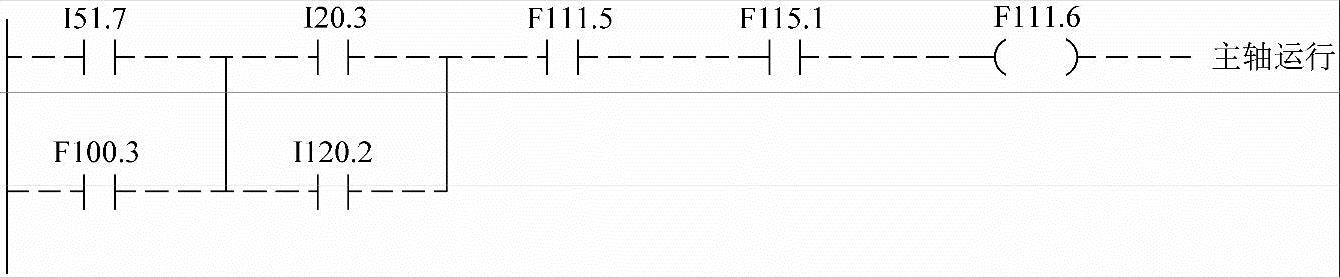

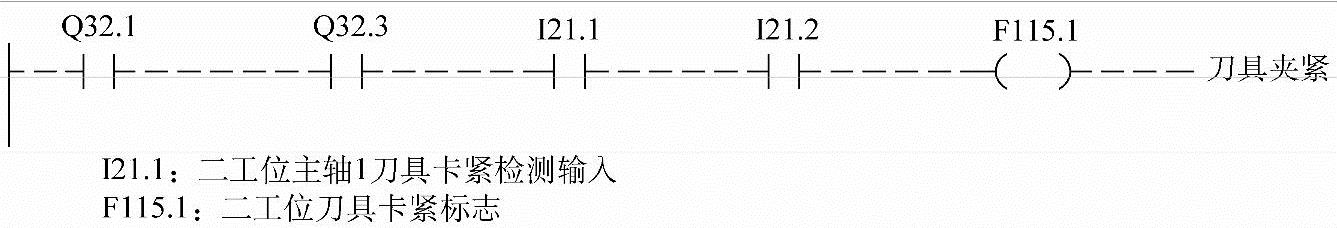

主轴电动机是由PLC输出Q32.0控制接触器来起停的。检查Q32.0的状态为0,所以主轴电动机断电,主轴停转。我们用机外编程器跟踪梯形图的状态变化,Q32.0在PLC程序块PB7.8中,梯形图如图2-20所示,在出现故障时,F111.7闭合,而F112.0断开,致使Q32.0状态为0,因此主轴停转。F112.0的断开是由于B1、B2检测主轴速度不正常所致,是正常的。既然主轴本身系统没问题,会不会是由于其他问题导致主轴停转的呢?主轴被动停车也可能使B1、B2检测不正常。为此我们用机外编程器,仔细观察梯形图PB7.8中3个元素的实时变化,经反复动态观测,发现故障没有出现时,F112.0和F111.7都闭合,PLC输出Q32.0状态为1,主轴旋转。而当出现故障时,F111.7瞬间断开,Q32.0随着变成0,主轴电动机断电,之后F111.7又马上闭合,断开的时间很短。而由于主轴电动机断电后,电动机的电磁抱闸起作用,转速急剧下降,B1、B2两传感器检测到主轴转速不正常,而使F112.0变成0,维持Q32.0状态为0,主轴停转。据此分析F111.7的断开是主轴停转的根本原因。主轴起动的条件F111.7受多方面因素的制约,其程序在PB8.4块中,梯形图如图2-21所示,用编程器监视该段梯形图的状态变化,发现主轴运行信号F111.6的瞬变为0,致使F111.7产生瞬间变化的。继续监测PLC梯形图PB8.3(见图2-22),发现刀具卡紧标志F115.1瞬间变0,促使F111.6发生变化,由此可见是主轴保护起作用使主轴停转。继续跟踪梯形图PB13.7的状态变化(见图2-23),仔细观察发现:在出现故障时,I21.1瞬间断开,使F115.1瞬间变0,最后导致主轴停转。PLC输入I21.1接的是刀具液压卡紧压力检测开关F21.1,它的状态为0,指示刀具卡紧力不够,为安全起见,PLC采取保护措施,迫使主轴停转。为此我们对液压系统进行检查,发现液压系统工作不稳定,出现故障时,恰好其他液压元件动作,而造成液压系统压力瞬间降低,刀具液压卡紧压力检测开关F21.1,检测到压力降低,将压力不够信号反馈给PLC,以致主轴停转,最后导致加工程序中断。

图2-20 主轴起动局部梯形图

图2-21 主轴起动条件的局部梯形图

图2-22 主轴运行信号局部梯形图

图2-23 刀具夹紧局部梯形图

故障处理:调整液压系统,使液压压力保持稳定,机床正常使用,故障被排除。

说明:①这个故障如果分析不准确或没有编程器的动态观测,是很难进行诊断的;②这类故障属非数控系统故障,是外部故障。这类故障相对来说出现的几率较大,一般由检测元件,执行元件的损坏,或液压、气动系统出现问题,引起这类故障;③发现问题是解决问题的第一步,而且是最重要的一步。特别是数控机床出现的外部故障,有时诊断过程比较困难、复杂,一旦发现问题所在,解决起来比较轻松。对外部故障的诊断,我们总结出两点经验,首先应熟练掌握机床的工作原理和动作顺序,出现故障时,要搞清故障现象,其次要熟练运用厂方提供的PLC梯形图,充分利用NC系统的状态显示功能,如西门子SYSTEM3的PC菜单的STATUSPLC功能和SINUMERIK810的DIAGNOSIS功能,来观察PLC一些状态信息,在故障比较复杂时,最好采用机外编程器,在线监测PLC梯形图运行的状态。而FANUC0系统可直接通过NC系统DGNOSPARAM功能直接在线观测梯形图的变化。只要做到以上两点,一般数控机床的外部故障都会迎刃而解。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。