【例2-23】 XK5040-1数控立铣Z轴滚珠丝杠副卡死的修理。

故障现象:Z轴电动机转不动,一开动Z轴电动机就报警,工作台在最低位置不能上升。

故障检查与分析:因修理拆卸Z轴电动机机尾部的测速电动机,对结构性能不了解,工作台底部到地面未采取任何措施,工作台快速降到底部极限位置,产生严重故障。因为机床在此故障前工作台能升降,机床立柱与升降工作台燕尾、镶条接触面间隙正常,润滑正常,因此在该处卡死可能性小;拆卸Z轴电动机:Z轴滚珠丝杠副底座紧固螺钉,用两个同规格液压千斤顶在工作台底部将工作台往上顶,连底座将滚珠丝杠副取出,该丝杠副滚珠处滚道被挤扁是丝杠对螺母不能转动的原因。

故障处理:拆卸间隙调整压板,取出U形外滚道钢管,就能轻松地旋出滚珠丝杠或螺母,修整U形外滚道管。U形外滚道管是由壁厚0.5mm铬钢管制成,直径φ5mm、内径φ4mm,要求φ4mm钢球装进去能从另一头倒出来。U形管压扁压伤变形后,φ4mm钢球通不过管道内孔,造成丝杠不能转动,从U形管变形处近的一端装入φ4mm钢球,管口向上,用φ40-0.1mm的淬火钢棒放进管口冲φ4mm钢球,下去一段后取出钢棒,又加入钢球冲,如此反复,直到另一管口不断出钢球。且冲力逐渐减小,还是达不到一口装入钢球能从另一口滑出的程度,但钢球在管内紧的部分越来越少了。用工具钢车制一φ4.1mm的钢球,火焰淬火后放在管口冲下去,再放入标准φ4mm钢球冲压,直到车制的φ4.1mm钢球从另一管口出来后,U形外滚道管内孔也就能完全通过φ4mm标准钢珠了。用薄片磨石除各部分毛刺,清洁煤油清洗好全部钢球、U形管、滚珠螺母、丝杠后,再检查一次批标准钢珠是否能在全部U形管内畅通。完毕进行装配调整滚珠丝杠副,调整间隙压板到支承好螺母,丝杠副垂直位置,丝杠靠自重力自动向下转动时,间隙压板再稍稍紧固下就可以了。把各部件及Z轴电动机全部组装完毕,撤去千斤顶试车,机床升降运行正常,故障排除。

说明:

1)该机床工作台升降系统没有自锁机构,自锁力是靠Z轴电动机内锁,电动机连接的齿轮与滚珠丝杠上端面处齿轮啮合,电动机正反向旋转带动齿轮使丝杠副正反向旋转,达到工作台升降运动,电动机失电时电动机内制动动作,工作台升降停止。

2)该电动机尾部的测速电动机实际上是检测升降位置距离的,拆离位置后电动机制动失去作用,造成事故。

3)修理数控机床时,机电人员应密切配合,电气人员要了解机床结构特性,机械修理人员要了解数控原理,方能在数控机床修理中减少失误和杜绝失误,顺利地做好维修工作。

【例2-24】 新日本工机HF-12M6X27m数控龙门铣床ATT故障的修理。

故障现象:该机床在自动运行09022卸AAT宏程序时,当机床主轴带着38号附件运行至横梁最左侧的5号附件位上方时,运行中断,屏幕上出现“MC0119#38 ATT NOT RETURN”即38号附件不能返回。操作者不知何意,一时也无法排除,最后将机床断电,重新起动。NC起动后,按READY绿灯按钮,该绿灯一直闪,15s后也不转为常亮。屏幕上出现以下PMC报警:

EX 0037 LEFT BALANCERVAL VEALARM即左平衡阀报警;

EX 0038 RIGHT BALANCER VALVE ALARM即右平衡阀报警。

此时,机床处于死机状态,所有轴都不能动。

故障检查与分析:该机床由FANUC15iMA系统控制,采用NB6型PMC控制器。工作台为6MX27M,是目前国内最大的工作台移动式数控龙门铣床。横梁采用液压平衡系统,由左右两个步进电动机驱动的数字液压伺服阀控制。

从上述EX0037和EX0038两个报警提示来看,内容比较笼统,无法确定具体原因,必须找出产生这两个报警的相关PMC LADDER回路。通过该机床的LADDER图中的MESSAGE DATA表,查得:

EX 0037 LEFT BALANCER VALVE ALARM[W,R994.4];

EX 0038 RIGHT BALANCER VALVE ALARM[W,R994.5]。

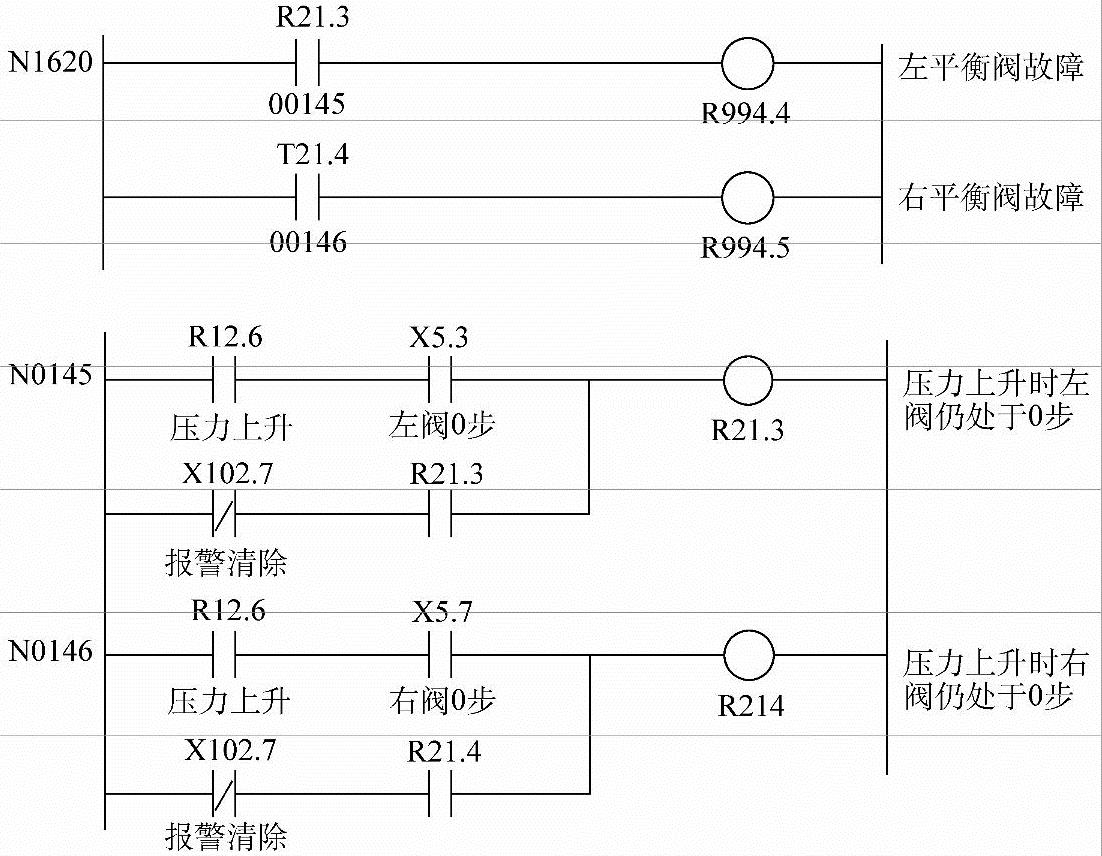

可见,是由于R994.4和R994.5两个内部继电器被置位后出现了上述报警。进一步查得使这两个内部继电器置位的PMC控制回路,如图2-6所示。

图2-6 PMC控制回路

通过以上LADDER图分析原因就清楚了,由于机床断电时装着38号大附件的主轴正处于横梁最左侧,一旦重新起动,横梁无法再次获得平衡,只要设法将主轴移动至横梁中间区域再起动,就可再次获得平衡。为此,先暂时将左右两个数字液压伺服阀上的步进电动机的0步信号X5.3和X5.7断开,再起动机床,这时EX0037和EX0038不再发生,于是将主轴移动至横梁中间区域,然后断电,将两个0步信号恢复,重新起动机床,EX0037和EX0038不再出现。

然而,机床主轴上的38号附件还未卸掉,试图将38号附件架吊至工作台上,再用手动方式卸掉,但是主爪松开按钮灯不亮,无法松开主爪,这说明手动卸附件的条件还未满足。查询有关的PMC程序,发现只有内部继电器,R0750.5(ATT装卸位置确认)=1才能满足卸附件的条件,也就是说只有在五个ATT位置才能卸下附件。然而在R0750.5触点的LADDER图上有一个保持继电器K022.7触点并联,而此触点是可以设置的,只要设K022.7=1,R0750.5=1的连锁条件也就满足了。设置卸ATT不管X、Y、Z、W位置保持继电器K022.7的步骤如下:

1)选择MDI方式和按紧急停止钮,使系统处于紧停状态。

2)在NC设定屏下将PRM8000#0PWE位和PRM8000#2PRA位都改为1。

3)按[SYSTEM]键,再按[PMC]软键,在PMC基本菜单下按[PMEPRM]软键,然后按[KEEPRL]软键,在显示器上出现保持继电器显示屏:即显示“PMC PARAMETER(KEEP RELAY)”。(https://www.xing528.com)

4)将屏中的K22.7位从0改为1,这样就可在任何位置卸下附件。

在手动方式下按主爪放松键,不久该按钮中绿灯亮,表明主爪已处于放松状态。卸下附件后将K22.7位和PRM8000恢复原值。

然而,卸下了38号附件,但原先运行09022宏程序中断的故障原因尚未排除,因此,在接下去的自动运行09021装附件宏程序,安装5号台位的32号附件时又发生了中断,并出现“MC0120NOATTACHMENT”即找不到32号附件。

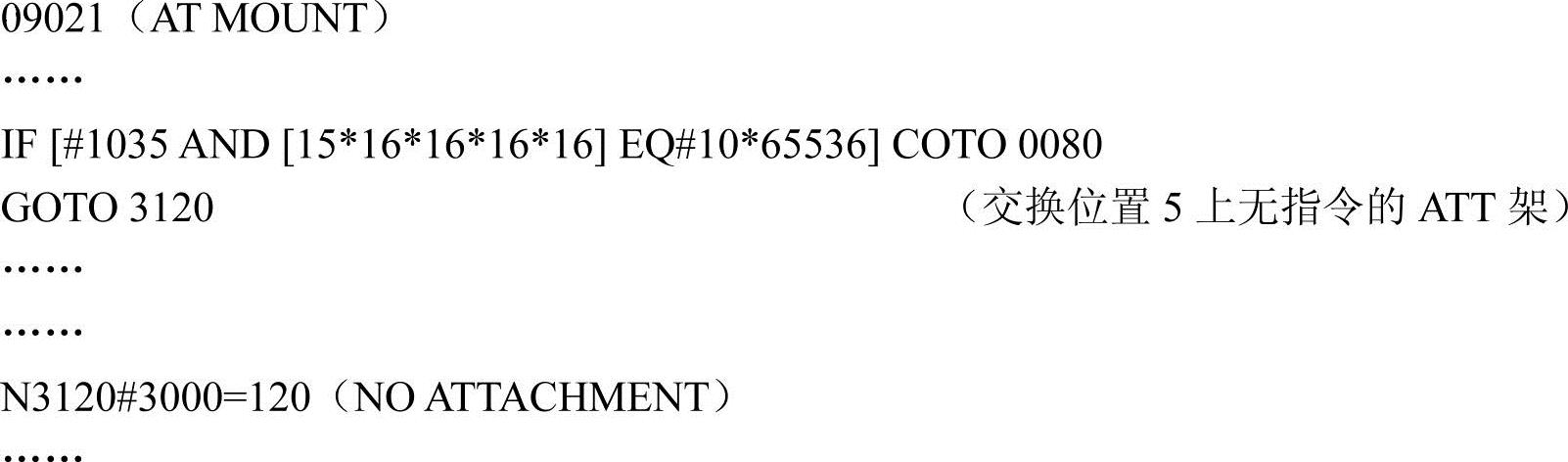

MC****是FS15i的宏程序报警号,如果对报警的信息提示不清楚,无法找出故障原因,就要分析所运行的宏程序。如对上述运行09021程序时出现MC0120号报警,列出有关该报警的宏程序段如下:

上述宏指令语句的含义是:5号交换台上的四个附件识别无触点开关X21.0~X21.3信号通过#1035接口信号系统变量与存放指令附件号的本地变量#10进行运算、比较,如不相符,转至N3120行,通过宏指令报警系统变量#3000显示MC 0120号报警。

于是检查5号交换台上四个无触点开关X21.0~X21.3,在正常时对于32号附件,应X21.1为1,其余都为0。经检查发现X21.1因位置变化而为0,经过调整,使其为1。重新运行09021宏程序,不再发生中断。故障被排除。

【例2-25】 参考点发生整螺距偏移的故障维修。

故障现象:某配套FANUC 0M的数控铣床,在批量加工零件时,某天加工的零件产生批量报废。

故障分析与处理:经对工件进行测量,发现零件的全部尺寸相对位置都正确,但X轴的全部坐标值都相差了整整10mm。分析原因,导致X轴尺寸整螺距偏移(该轴的螺距是10mm)的原因是由于参考点位置偏移引起的。

对于大部分系统,参考点一般设定于参考点减速档块放开后的第一个编码器的“零脉冲”上;若参考点减速档块放开时刻,编码器恰巧在零脉冲附近,由于减速开关动作的随机性误差,可能使参考点位置发生一个整螺距的偏移。这一故障在使用小螺距滚珠丝杠的场合特别容易发生。

对于此类故障,只要重新调整参考点减速档块位置,使得档块放开点与“零脉冲”位置相差在半个螺距左右,机床即可恢复正常工作。调整步骤为:

1)用手动方式回参考点,记录下停在参考点时的位置显示值。

2)以低速反向移动轴,直到碰上档块并记下此时的位置显示值。

3)求出上述两个位置显示值之差。

4)调整档块位置使该差值约为半个丝杠螺距。在FANUC数控系统中,可通过设定栅格偏移量(Grid Shift)而不需要调整档块位置,该栅格屏蔽量相当于将档块延长。

本机床经以上处理后,故障排除,机床恢复正常,全部零件加工正确。

【例2-26】一台曲轴数控立式铣床开机后屏幕无显示。

数控系统:FANUC 0MB系统。

故障现象:这台机床开机后CRT屏幕无显示,有时敲击高压包侧板会显示,有时又不行。

故障检查与分析:拆卸印制电路板,在其R4和S4端子上接入220V电压,检测高压包各焊点对地电压,发现H(即灯丝)对地无电压(该灯丝电压是从高压包引出的)。

静态测量灯丝对地电阻为16~17Ω,属正常;进一步检查发现行推动管未工作,顺线路检查,有一电容虚焊。

故障处理:将这只电容焊好后再试机,灯丝电压恢复正常。

装机时又出现一奇怪现象:将印制电路板临时放在机架内试机,显示正常,而全部安装到位后又不显示。再次拆卸,排查其原因为高压包侧印制电路板上有一螺钉未装,导致与外壳未联通,即未正常接地,将螺钉拧上后,再通电,CRT显示恢复正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。