【例1-80】 一台数控车床机械手位置有偏差。

数控系统:西门子840C系统。

故障现象:这台车床开机各轴回参考点后,发现上料机械手与中心夹具有位置偏差。故障检查与分析:这台车床的机械手是直线轴Q轴带动的,Q轴由伺服电动机驱动,使用增量编码器作为位置反馈元件。按照车床的工作原理,Q轴返回参考点后,Q轴上料机械手恰好停在夹具中心,工作时上料机械手抓住工件停在这个位置,主轴夹具在工件的垂直上方下移,到达工件位置,夹紧工件,同时机械手松卡,主轴夹紧带动工件到加工位置进行加工。因为这次故障,上料机械手与主轴夹具中心有大概7~8mm的偏差,如果此时主轴夹具下降去抓工件,必将撞到工件上。反复进行Q轴回参考点的操作,发现机械手的位置并不发生改变,分析可能是因为机械原因使机械手的参考点发生变化。

故障处理:为了纠正机械手的位置,可以修改Q轴参考点的位置补偿数据,将Q轴参考点补偿数据MD2442调出,原数值为76mm,经几次调整,修改到66.8mm时,偏差被纠正。

【例1-81】 一台数控车床排屑器不转。

数控系统:西门子810T系统。

故障现象:这台车床的排屑器正向不运动,反向运动正常。

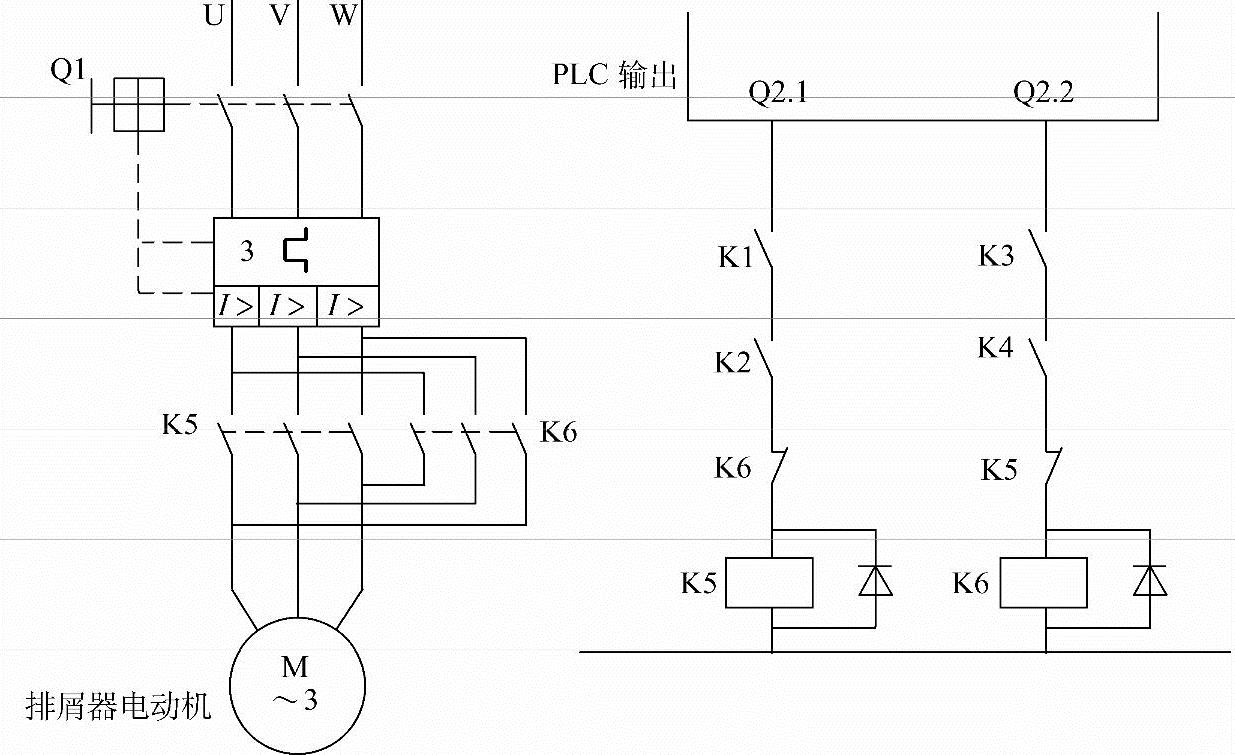

故障检查与分析:根据故障现象,排屑器能够反转,说明排屑器电动机没有问题,排屑器电气控制原理如图1-44所示。检查控制排屑器电动机正转的接触器K5,在正转按钮按下时没有吸合。根据机床工作原理,排屑器正转是通过PLC输出Q2.1控制的,通过机床的DIAG-NOSIS功能检查Q2.1的状态,当正转按钮按下时,其状态从“0”变成“1”,系统没有问题,K1和K2继电器也闭合,但K5线圈上没有电压,进一步检查发现K1的触点上没有电压,当检查PLC输出端子板时,发现PLC接口板到端子板的电缆插头有些松动,测量端子排连接端子Q2.1的电压为0V。

故障处理:把电缆接头重新插接好,开机测试,排屑器恢复正常。

【例1-82】 一台数控车床出现报警6013 CHUCK PRESSURE SWITCH(夹紧压力开关)。

数控系统:西门子810T系统。

故障现象:这台车床在夹紧工件时出现6013报警,指示夹紧压力不够。

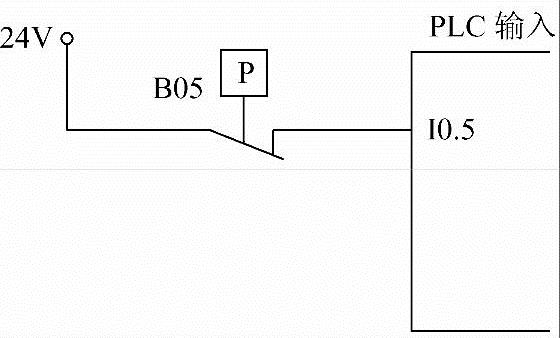

故障检查与分析:因为报警指示工件夹紧压力不够,对工件夹紧进行检查,发现已夹紧没有问题,检查夹紧压力也没有问题,那么可能是检测卡盘夹紧压力开关有问题。根据车床工作原理,压力开关B05检测工件夹紧压力,接入PLC的输入I0.5(见图1-45)。

图1-44 排屑器电气控制原理

利用系统DIAGNOSIS功能检查I0.5的状态为“0”,说明压力检测信号确实没有,检查压力开关,发现已损坏。

故障处理:更换压力开关,机床故障消除。

【例1-83】 一台数控车床夹具松不开。

数控系统:西门子810T系统。

故障现象:这台车床工件加工完后,夹具松不开,工件拿不下来。

图1-45 工件夹紧压力检测开关连接图

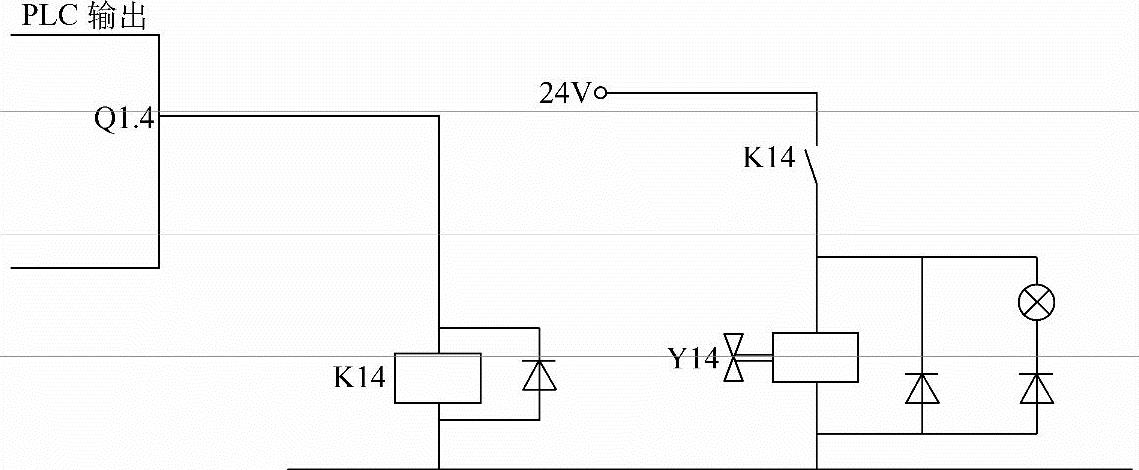

故障检查与分析:根据故障现象,在自动加工时,工件松不开,在手动状态下,踩脚踏开关松夹具也松不开。根据机床工作原理(见图1-46),工件夹紧是由电磁阀Y14控制的,电磁阀Y14受PLC输出Q1.4的控制。利用系统DIAGNOSIS功能检查PLC输出Q1.4,在踩脚踏开关时,Q1.4的状态为“0”,没有变为“1”,说明PLC并没有给出夹具松开的信号。

图1-46 夹紧松开电气控制原理图

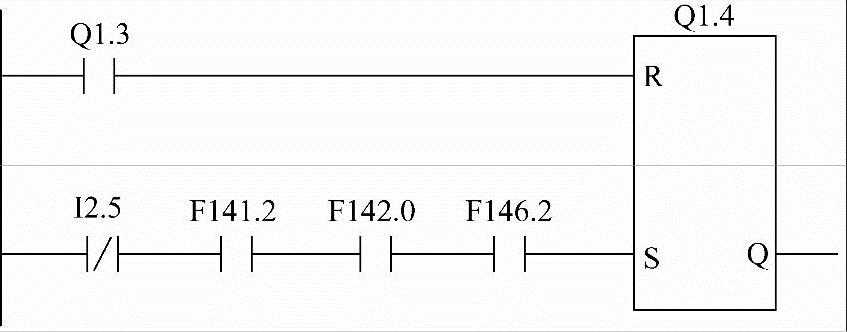

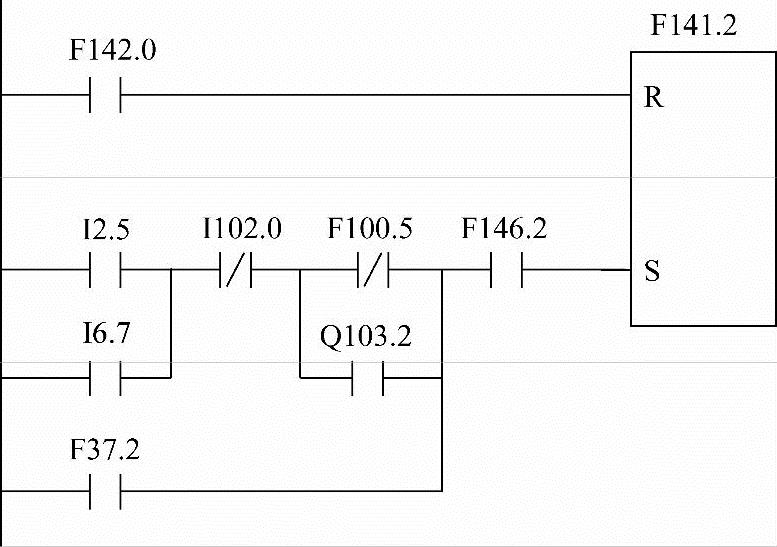

关于夹紧松开控制的PLC输出Q1.4的梯形图如图1-47所示,利用系统DIAGNOSIS功能检查各个元件的状态,发现标志位F141.2和F146.2的状态为“0”,使PLC输出Q1.4的状态不能置位。

标志位F141.2的梯形图如图1-48所示,观察其置位的各个元件的状态,发现标志位F146.2的状态为“0”使标志位F141.2不能置位。

图1-47 PLC输出Q1.4的梯形图

图1-48 标志位F141.2的梯形图

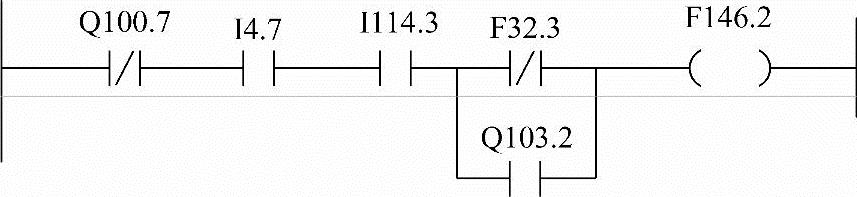

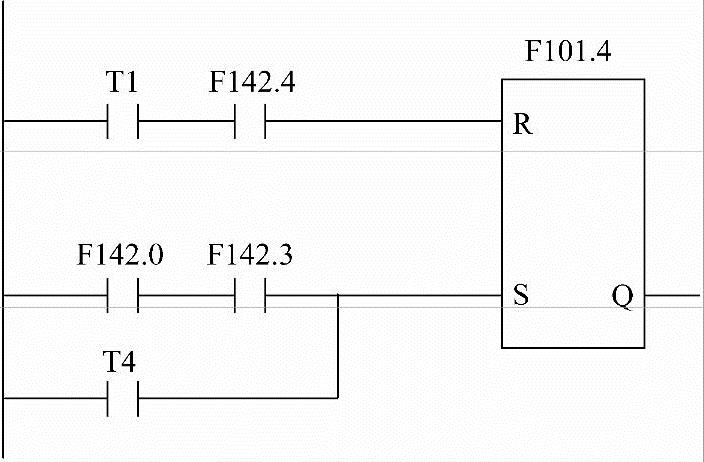

由此发现PLC输出Q1.4和标志位F141.2不能置位的根本原因都是标志位F146.2的状态为“0”。关于标志位F146.2的梯形图如图1-49所示。检查各个元件的状态,发现PLC输入I4.7的状态为“0”,使F146.2的状态为“0”。PLC输入I4.7是主轴静止信号,接入主轴控制单元,如图1-50所示。检查工件主轴已经停止。测量PLC输入I4.7的端子确实没有电压,但断电测量K5闭合没有问题,检查主轴24V输入端子14上就没有电压信号,继续检查发现接线端子65松动,使电源线虚接,所以即使主轴静止继电器已经动作,PLC还是没有得到信号。

图1-49 标志位F146.2的梯形图

图1-50 PLC输入I4.7的电气连接图

故障处理:将电源线连接端子紧固好后,这时机床恢复正常工作。

【例1-84】 一台数控车床出现报警6012 CHUCK CLAMP.PATH FAULT(夹具夹紧途径错误)。

数控系统:西门子810T系统。

故障现象:这台机床在加工期间,突然出现6012报警,不能进行加工。

故障检查与分析:因为报警指示工件夹紧途径错误,为防止工件夹不紧,主轴旋转时工件飞出,系统禁止加工进行。

6012报警是PLC报警,根据西门子810T系统报警机理,标志位F101.4是6012的报警标志,利用系统DIAGNOSIS功能检查标志位F101.4确实也是“1”。

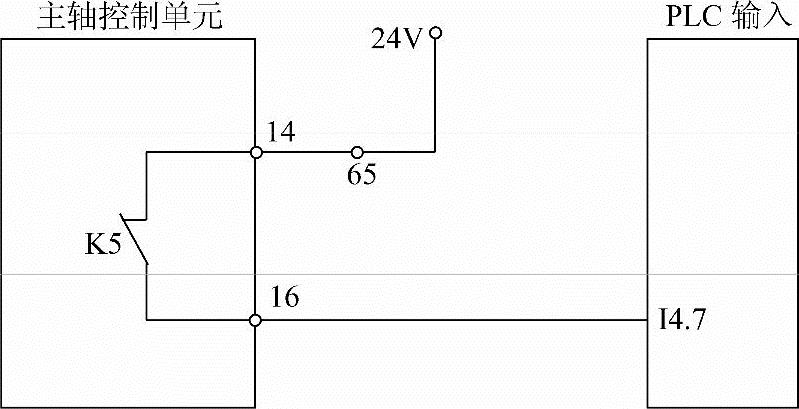

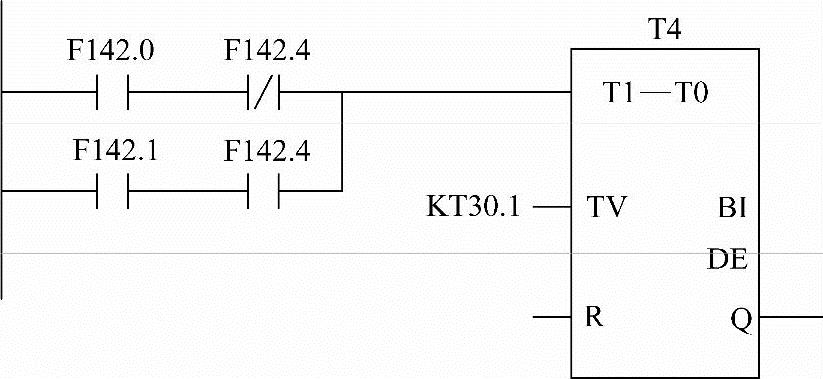

关于标志位F101.4的梯形图如图1-51所示。检查各个元件的状态,发现T4的状态为“1”,使报警标志位F101.4置位。

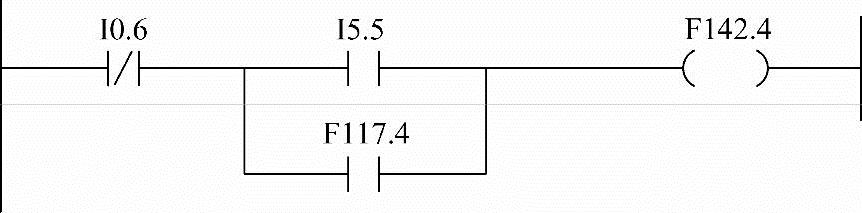

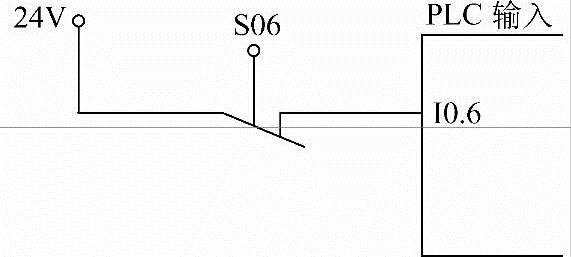

有关定时器T4的梯形图如图1-52所示。由于F142.0的状态为“1”和F142.4的状态为“0”,使定时器T4有电,标志位F142.0是检测夹紧压力是否正常的标志,为“1”是正常的。关于标志位F142.4的梯形图如图1-53所示,故障原因是PLC输入I0.6的状态为“0”。

图1-51 标志位F101.4的梯形图

(https://www.xing528.com)

(https://www.xing528.com)

图1-52 定时器T4的梯形图

根据机床工作原理,如图1-54所示,PLC输入I0.6连接的开关S06检测夹具的机械位移是否到位,但检查机械位置已经到位,没有问题。那么是不是开关S06有问题,检查该开关发现已经损坏。

图1-53 标志位F142.4的梯形图

图1-54 PLC输入I0.6的连接图

故障处理:更换检测开关S06,机床故障消除。

【例1-85】 一台数控车床零点出现一个螺距的偏差。

数控系统:西门子840D系统。

故障现象:这台机床在执行返回参考点操作后,加工工件时发现,X轴产生8mm的偏差。

故障检查与分析:为了确定故障原因,多次执行返回参考点的操作,发现有时零点不变,有时零点发生变化,而且都是相差8mm,恰好为滚珠丝杠的螺距。所以认为编码器零点脉冲与零点开关碰块太近,因为这台机床的编码器采用伺服电动机的内置编码器,伺服电动机通过联轴器直接连接滚珠丝杠,编码器单独调整不方便。检查X轴零点开关碰块,发现有些磨损,但固定很牢靠,没有移动迹象,说明是碰块磨损后,使零点开关的位置发生了变化。

故障处理:将X轴零点开关碰块移动4mm左右,固定牢靠,这之后机床稳定运行,再也没有出现这个故障。

【例1-86】 一台数控车床加工时没有冷却。

数控系统:西门子810T系统。

故障现象:这台机床在自动加工时,发现没有切削液喷淋。

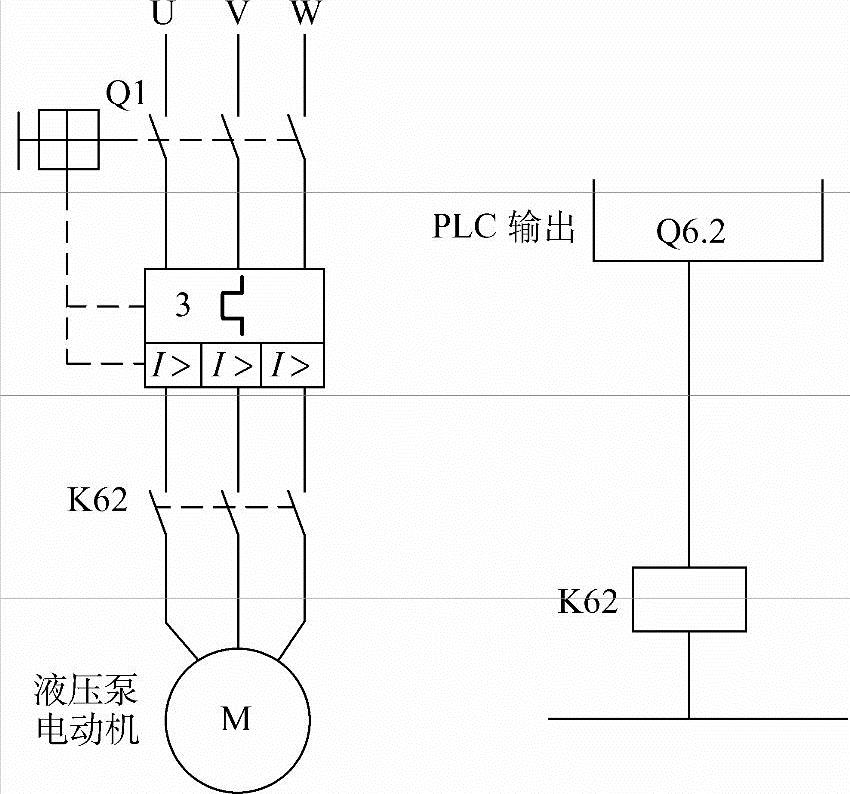

故障检查与分析:在手动操作状态下,用手动按钮控制也没有切削液喷淋。根据机床控制原理(见图1-55),机床的切削液喷淋是通过PLC输出Q6.2控制切削液电动机的,切削液电动机带动冷却泵工作,产生流量和压力,进行喷淋。

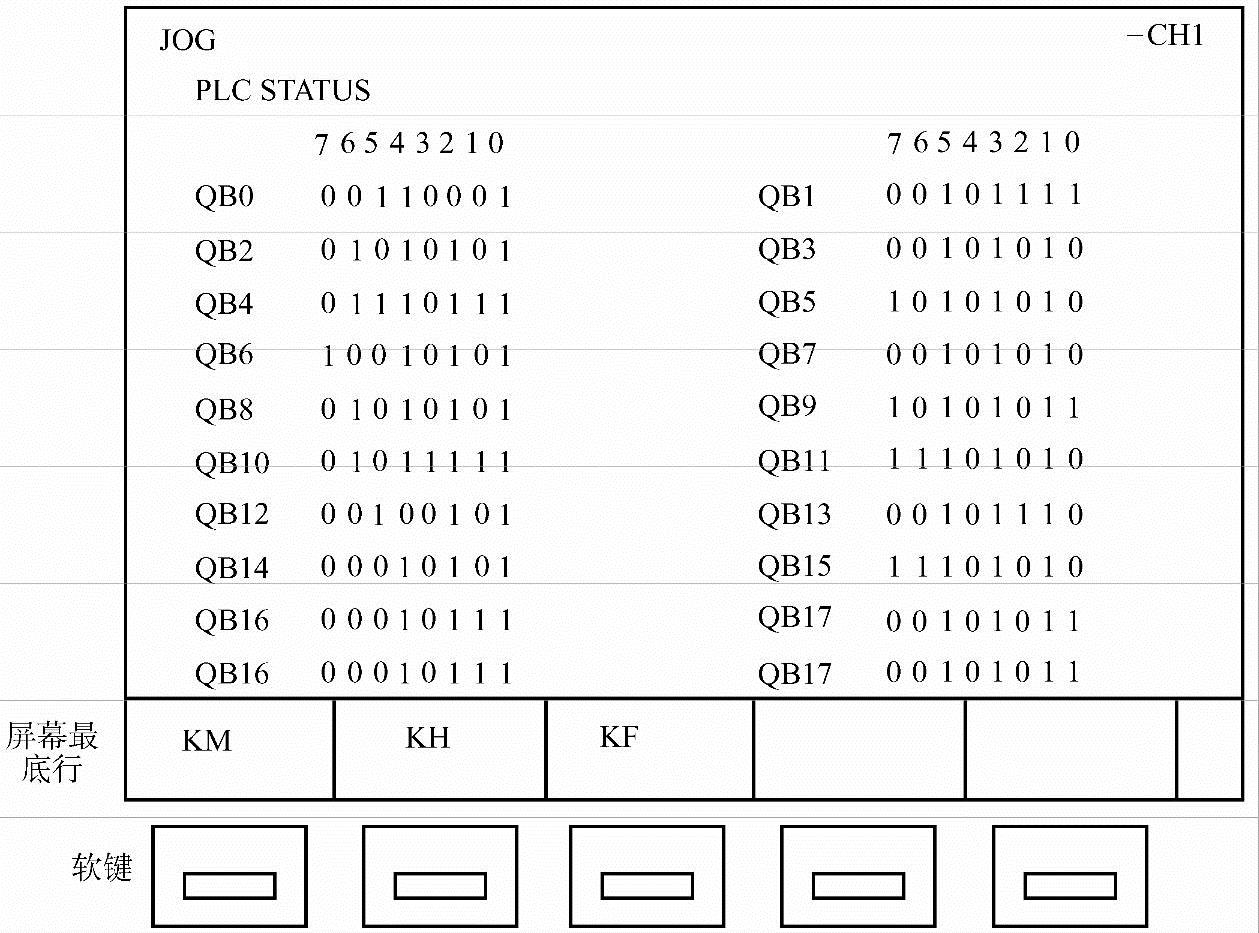

为了诊断故障,首先手动将起动切削液电动机的按钮按下,利用系统DIAGNOSIS功能检查PLC输出Q6.2的状态(见图1-56),发现为“1”,没有问题,接着检查接触器K62也吸合了。因此怀疑切削液电动机有问题,对切削液电动机进行检查,发现线圈绕组已经烧坏。

故障处理:维修切削液电动机后,冷却系统恢复正常工作。

【例1-87】 一台数控车床的排屑器不能正转。

图1-55 切削液电动机电气控制原理图

数控系统:西门子810T系统。

图1-56 西门子810T系统PLC输出状态显示

故障现象:这台机床在起动排屑器时,排屑器不能正转。

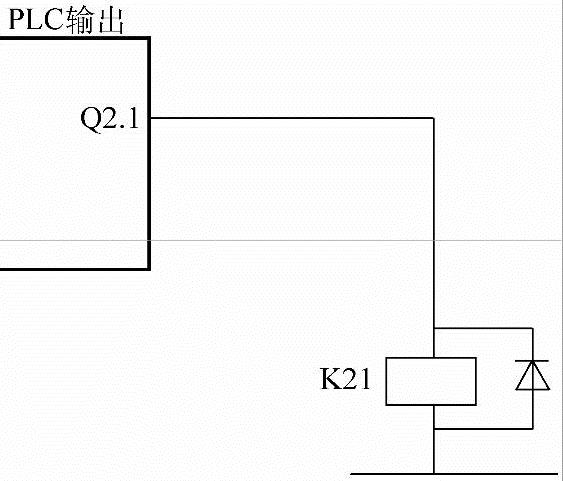

故障检查与分析:根据机床工作原理,排屑器是由电动机M9带动的,虽然没有正转,但可以反转,说明电动机没有问题。根据机床的控制原理,排屑器正转是PLC输出Q2.1通过接触器K21控制的,如图1-57所示。利用系统DIAGNOSIC功能检查PLC输出Q2.1的状态,在起动排屑器正转时为“1”,没有问题,但接触器K21并没有吸合。检查接触器线圈上并没有电压,说明问题不在接触器上,在PLC输出Q2.1的端子上也没有检测到电压,说明可能是PLC的输出接口损坏。

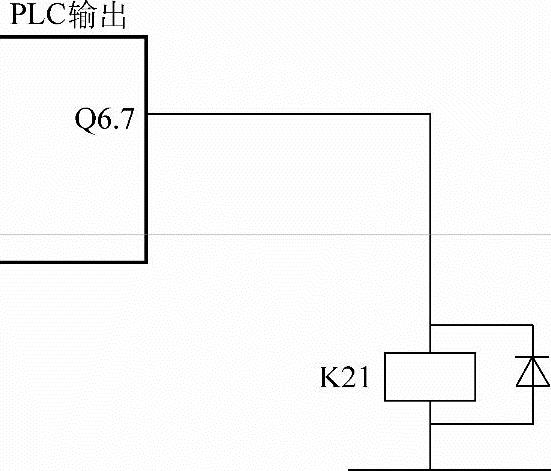

故障处理:使用PLC备用接口Q6.7替换Q2.1(见图1-58),将接触器K21的线圈控制线连接到PLC输出Q6.7上,利用编程器将PLC梯形图中所有Q2.1更改为Q6.7,这时起动排屑器正转,排屑器正常工作,说明确实是PLC接口Q2.1损坏。

图1-57 排屑器正转控制原理图

图1-58 PLC使用备用接口Q6.7的连接图

【例1-88】 一台数控车床出现报警300608 Axis Z speed controller at limit(Z轴速度控制器达到极限)。

数控系统:西门子840D系统。

故障现象:这台机床在Z轴运动时出现300608报警,指示Z轴伺服有问题。

故障检查与分析:查阅840D系统的帮助信息,300608报警故障原因有机械负载过重原因和电气两种。为了区分机械原因还是电气原因,将Z轴伺服电动机和滚珠丝杠脱开,只运行伺服电动机,这时没有报警,说明可能是机械原因。对滚珠丝杠进行检查,发现滚珠丝杠螺母锁紧背母松动,当丝杠螺母旋转到某一速度时,锁紧背母蹭到端盖,造成转矩过大,引起报警。

故障处理:将滚珠丝杠螺母锁紧背母锁紧后,运行机床,机床正常。

【例1-89】 一台数控车床出现报警300613 Axis Z maximum permissible motor temperature exceeded(Z轴电动机超温)、300614 Axis Z time monitoring of motor temperature(Z轴电动机温度监控时间)。

数控系统:西门子840D系统。

故障现象:这台机床在自动运行时经常出现300613和300614报警,指示Z轴伺服电动机超温。

故障检查与分析:因为报警指示Z轴伺服电动机超温,对Z轴伺服电动机进行检查,确实发现温度很高。伺服电动机超温可能原因很多,为了区分机械故障还是电气故障,将伺服电动机拆下,直接转动滚珠丝杠,发现阻力很大,故障原因应该是机械问题。经过检查发现,Z轴导轨的“镶条”与导轨配合间隙太小,造成阻力过大,引起伺服电动机运行时过载发热。

故障处理:重新调整“镶条”后开机,机床稳定运行,故障被排除。

【例1-90】 一台数控立车出现报警380500fault on drive X axis(X轴驱动错误)。

数控系统:西门子802D系统。

故障现象:这台机床一移动X轴就出现380500报警,指示X轴驱动错误。

故障检查与分析:这台机床的伺服驱动采用西门子611U交流伺服驱动装置。在出现故障时检查驱动模块,发现X轴驱动模块上有608报警,查阅西门子611U驱动手册,608报警的含义为伺服控制器的输出已达到极限。分析故障原因可能是伺服电动机过电流,检查伺服电动机和电缆连线都没有问题,检查X轴滑台时发现,X轴左侧的组合轴承爆裂在里面使滑台卡死,属于机械故障。

故障处理:更换轴承后,机床故障消除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。