【例1-74】 德国PITTLER公司的双工位专用数控车床,其数控系统采用西门子SIN810/T。刀架转动不到位故障修理。

检查整个伺服系统,在最初发生这个故障时是在机床工作了2~3h之后,在自动加工换刀时,刀架转动不到位,这时手动找刀,也不到位。后来在开机确定零号刀时,就出现故障,找不到零刀位,确定不了刀号。

故障检查与分析:刀架计数检测开关、卡紧检测开关、定位检测开关出现问题都可引起

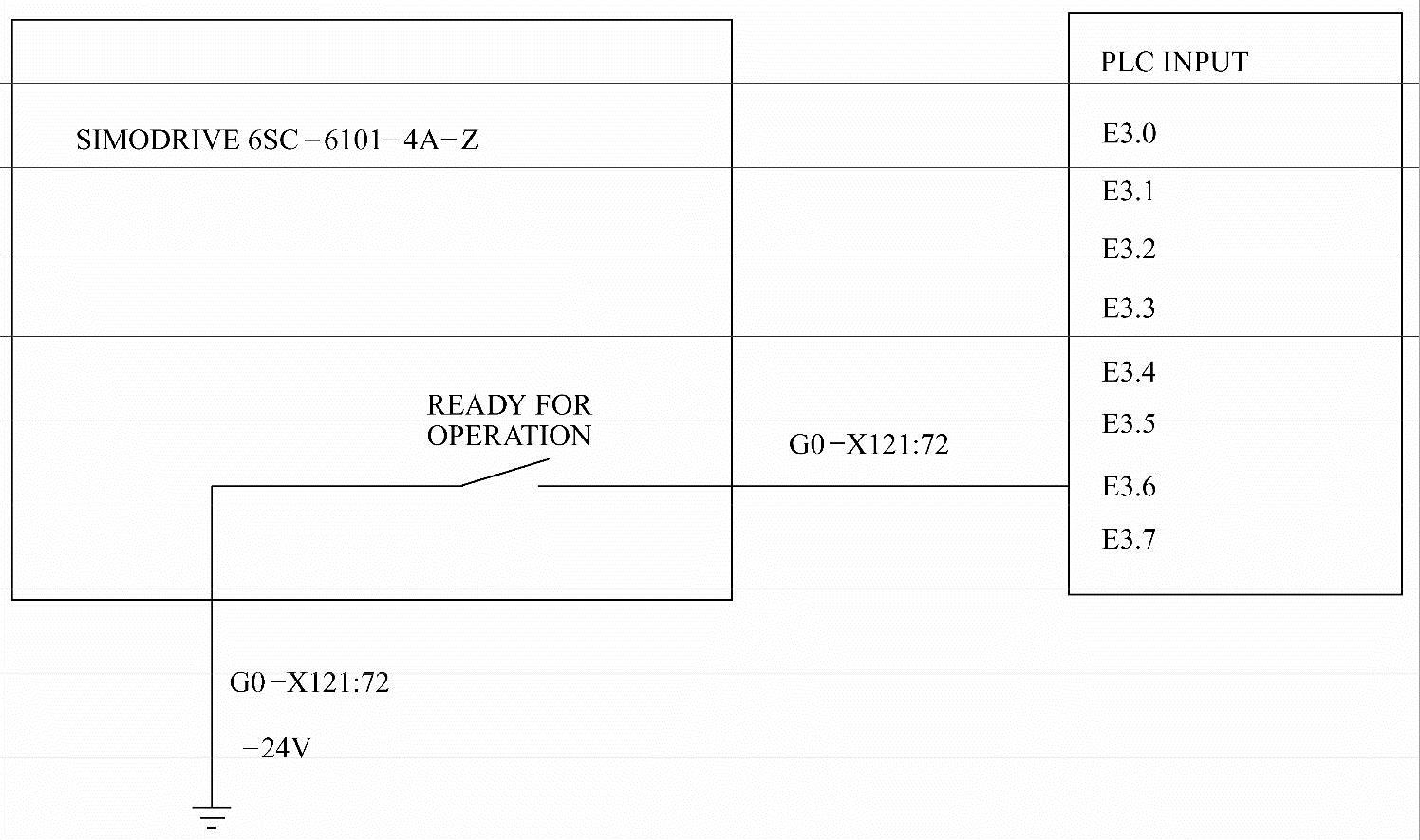

这个故障,但检查这些开关,并没有发现问题,调整这些开关的位置也没能消除故障。刀架控制器出现问题也会引起这个故障,但更换刀架控制器并没有排除故障,这个可能也被排除了。仔细观察发生故障的过程,发现在出现故障时,NC系统产生6016号报警“SLIDE POWER PACK NO OPERATION”,该报警指示伺服电源没有准备好。分析刀架的管理原理,刀架的转动是由伺服电动机驱动的,而刀架转动不到位就停止并显示6016伺服电源不能工作的报警,显然是伺服系统出现了问题。西门子810系统的6016号报警为PLC报警,通过分析PLC的梯形图,利用NC系统DIAGNOSIS功能,发现PLC输入E3.6为0,使F102.0变1,从而产生了601.6号报警,如图1-41所示。

PLC的输入E3.6接的是伺服系统GO板的“READY FOR OPERATION”信号,即伺服系统准备操作信号,该输入信号变为0,表示伺服系统有问题,不能工作。检查伺服系统,在出现故障时,N2板上[Imax]t报警灯亮,指示过载。引起伺服系统过载的第一种可能为机械装置出现问题,但检查机械部分并没有发现问题;第二种可能为伺服功率板出现问题,但更换伺服功率板,也未能消除故障,这种可能也被排除了;第三种可能为伺服电动机出现问题,对伺服电动机进行测量,并没有发现明显问题,但与另一工位刀架的伺服电动机交换,这个工位的刀架故障消除,故障转移到另一工位上。为此确认伺服电动机的问题是导致刀架不到位的根本原因。

故障处理:用备用伺服电动机更换,使机床恢复正常使用。

【例1-75】 德国DMG生产的MD51T车削中心,西门子810T系统。刀架故障,编码器损坏。

故障现象:一号刀架出现了偶尔找不到刀的故障。刀架处在自由转动状态,有时输入换刀指令时,出现刀架没有动,而且发生刀架锁死现象,CRT显示刀号编码错误信息;刀架锁死后,更换任何刀都没动作。不管断电还是带电,都无法转动刀架,只有在拆除刀架到位信号线后再送电才能转动刀架。

图1-41 PLC接口分析图

故障检查与分析:从上述现象看,可能由两种情况所致,一种是编码器接线接触不良;另一种是编码器损坏。通过检查编码器连线,未发现接线松动现象,接线良好。排除接触不良因素,再结合刀架卡死现象分析:由于刀架夹紧之后,编码器出现故障,发出了错误的二进制编码,即计算机不能识别的代码,所以,计算机处在等待换刀指令状态,而且刀架到位信号一直有效,刀架被锁死,到此可以认为是编码器损坏。

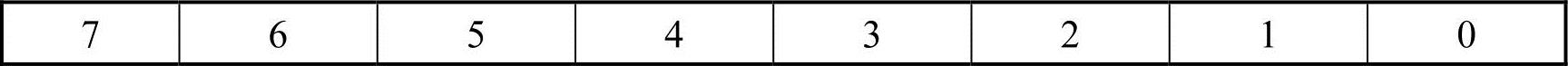

故障处理:在刀架卡锁死的情况下,必须把刀架到位信号线断开(注:在机床断电以后)。然后机床再通电,任意选一刀号,输入换刀指令,让刀架松开,此时刀架处在自由转动状态。断电,拆下原来的编码器,按原来的接法把新编码器与机床的连线接好,刀架与编码器轴连接好,不要固定编码器。然后机床送电,一边观察CRT显示的编码器编码,即PLC的输入刀号信息,一边用手转动刀架,需要说明一下,此机床上有2个刀架,每个刀架有12个刀位。对应的编码由4位二进制组成,由一个8位PLC输入口显示其状态,如下所示:

第7位:刀架旋转准备好信号;第6位:刀架锁位信号;第5位:在位信号;第3、2、1、0四位:为12个刀号编码;10号编码为0001,2号编码为0010,依次类推。

在转动刀架时,手握住编码器,只让刀架带动编码器轴转动,使1号刀对准工作位置。然后用手旋转编码器,直到CRT显示刀号编码为0001;按同样方式再转动刀架,让2号刀对准工作位置,使CRT显示编码为0010;至此,其余10把刀与其编码一一对应,最后固定编码器,更换编码器工作结束。试车,故障排除。

【例1-76】 数控车床,刀塔不转。

数控系统:西门子810T系统。

故障现象:加工过程中,换刀时刀塔不转。

故障检查与分析:这台机床的刀塔的旋转是伺服电动机带动的,在启动刀塔旋转时,测量伺服控制器的给定信号,没有问题,伺服放大器也输出驱动电流。将刀塔保护罩拆开,发现伺服电动机通过同步齿带带动刀塔旋转,而同步齿带已经断裂,不能带动刀塔旋转。

故障处理:更换同步齿带,刀塔恢复正常。(https://www.xing528.com)

【例1-77】 数控车床,出现报警6027 Turret limit switch(刀塔限位开关)。

数控系统:西门子810T系统。

故障现象:机床在加工过程中,出现6027报警,加工程序中断。

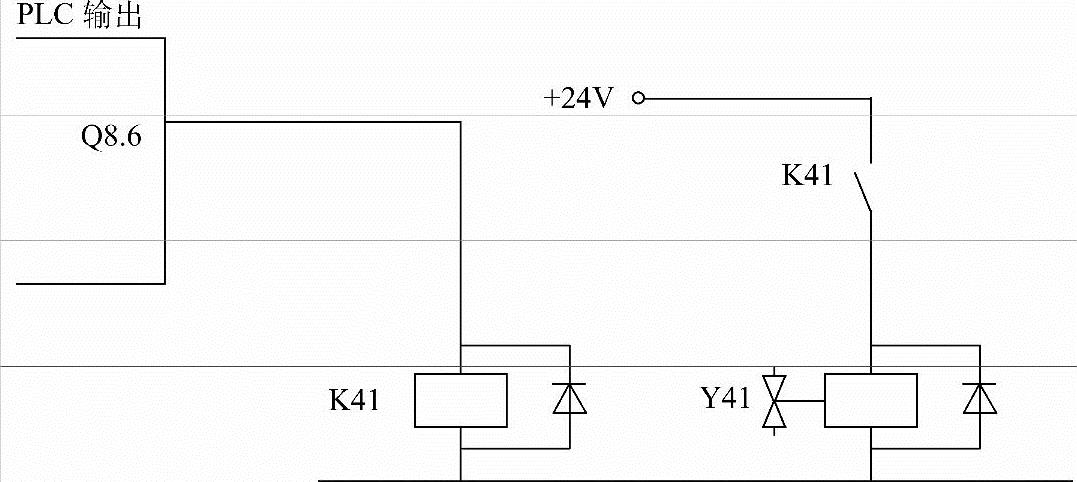

故障检查与分析:因为报警指示刀塔有问题,对刀塔进行检查,发现刀塔没有落下。根据刀塔工作原理,刀塔旋转时,首先由液压控制使刀塔浮起,然后伺服电动机带动旋转,到位后,刀塔落下,完成找刀过程。因为刀塔没有落下,所以程序不能进行。根据机床控制原理,如图1-42所示,刀塔落下是受电磁阀Y41控制的,而电磁阀又是由PLC输出Q4.1通过直流继电器K41控制的。利用西门子810系统DIAGNOSIS功能,检查PLC输出Q4.1的状态为1,已经发出落下指令,但电磁阀上并没有电压,可能是直流继电器K41损坏。对这个继电器进行检查,发现确实是触点损坏。

图1-42 刀塔落下电气控制原理图

故障处理:更换新的继电器后,机床恢复正常。

【例1-78】 数控车床,出现报警9177 Tool collision(刀具碰撞)。

数控系统:西门子840C系统。

故障现象:在刀塔运转时出现9177报警,无法进行自动加工。

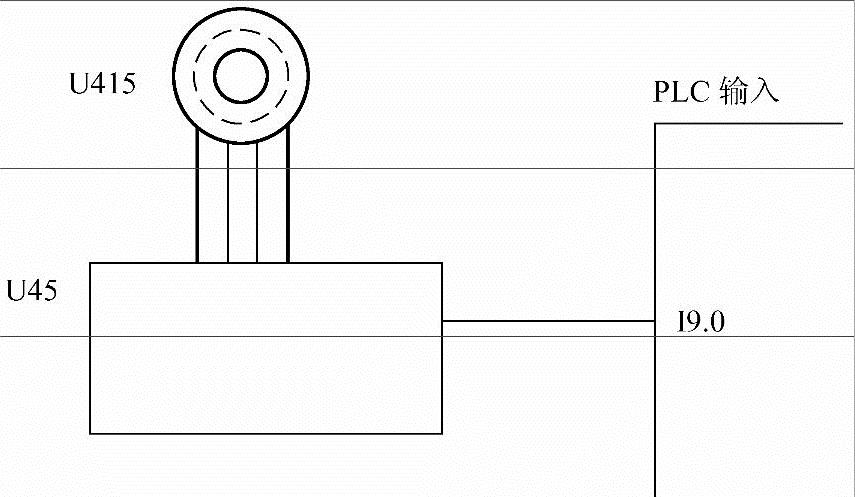

故障检查与分析:为了防止机床意外损坏,这台机床安装了传感器,监视刀塔的运行,如果发生碰撞,立即停机,防止进一步的损坏。如图1-43所示,U415为声波传感器,检测碰撞的噪声信号,U45为反馈信号处理电路,碰撞信号输入到PLC的I9.0,手动旋转刀塔就出现这个报警,根本就没有碰撞的可能。在刀塔旋转时,利用系统DIAGNOSIS功能,检查PLC输入I9.0的状态,确实变为1,说明检测反馈回路有问题。利用互换法与另一台机床的反馈信号处理板对换,这台机床恢复正常,而另一台机床出现报警,说明是反馈信号处理板损坏。

故障处理:更换备件后,机床恢复正常。

图1-43 刀塔碰撞信号检测连接图

【例1-79】 一台数控车床刀塔旋转不停。

数控系统:西门子840D系统。

故障现象:这台机床在工作过程中,刀塔先是偶尔发生不能准确换刀,不论手动还是自动,刀具定位与给定的换刀指令不符。后来故障逐渐加重,在执行换刀指令时,刀塔旋转不停。

故障检查与分析:这台机床的刀塔采用意大利Duplomatic编码器检测刀号,刀塔有8个刀位。根据机床工作原理,刀塔编码器采用8421码编码,接入相应PLC输入I36.4、I36.5、I36.6和I36.7。手动转动刀塔时,利用系统DIAGNOSIS功能观察IB36的状态,发现I36.7、I36.6、I36.5和I36.4的状态一直为0101,没有随刀塔的转动而变化,说明刀塔编码器或者连接电缆出现问题,检查刀塔编码器的连接电缆没有发现问题,因此,怀疑刀塔编码器故障。

故障处理:更换刀塔编码器后,机床刀塔恢复正常工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。