【例1-50】 德国PITTLER公司的双工位专用数控车床装配西门子810T系统,自动关机故障。

故障现象:自动加工时,右工位的数控系统经常出现自动关机故障,重新起动后,系统仍可工作,而且每次出现故障时,NC系统执行的语言也不尽相同。

故障检查与分析:机床数控系统采用德国西门子公司的SIN810/T,每工位各用一套数控系统。伺服系统也是采用西门子的产品,型号为6SC6101-4A。

西门子810系统采用24V直流电源供电,当这个电压幅值下降到一定数值时,NC系统就会采取保护措施,迫使NC系统自动切断电源关机。该机床出现此故障时,这台机床的左工位的NC系统并没有关机,还在工作。而且通过图样进行分析,两台NC系统共用一个直流整流电源。因此,如果是由于电源的原因引起这个故障,那么肯定是出故障的NC系统保护措施比较灵敏,电源电压下降,该系统就关机。如果电压没有下降或下降不多,系统就自动关机,那么不是NC系统有问题,必须调整保护部分的设定值。

这个故障的一个重要原因为系统工作不稳定。但由于这台机床的这个故障是在自动加工时出现的,在不进行自动加工时,并不出现这个故障,所以确定是否为NC系统的问题较困难。为此首先对供电电源进行检查。测量所有的24V负载,但没有发现对地短路或漏电现象。在线检测直流电压的变化,发现这个电压幅值较低,只有21V左右。长时间观察,发现在出现故障的瞬间,这个电压向下波动,而右工位NC系统自动关机后,这个电压马上回升到22V左右。故障一般都发生在主轴吃刀或刀塔运动的时候。据此认为24V整流电源有问题,容量不够,可能是变压器匝间短路,使整流电压偏低,当电网电压波动时,影响了NC系统的正常工作。为了进一步确定我们的判断,用交流稳压电源将交流380V供电电压提高到400V,这个故障就再也没有出现。

故障处理:为了彻底消除故障,更换一个新的整流变压器,使机床稳定工作。

【例1-51】 德国VDF.BOEHRINGER公司生产的PNE480L数控车床,数控系统为西门子SYSTEM5T系统,READY(准备好)指示灯不亮的处理。

故障现象:机床合上主开关起动数控系统时,在显示面板上除READY灯不亮外,其余所有各指示灯全亮。

故障检查与分析:因为故障发生于开机的瞬间,因此应检查开机清零信号*RESET是否异常。又因为主板上的DP6灯亮,而且它又是监视有关直流电源的,因此也需要对驱动DP6的相关电路以及有关直流电源进行必要的检查,其步骤如下:

1)因为DP6灯亮属报警显示,首先对DP6的相关电路进行检查,经检查确认是驱动DP6的双稳态触发器LA10逻辑状态不对,已损坏。用新件更换后,虽然DP6指示灯不亮了,但故障现象仍然存在,数控系统还是不能起动。

2)对*RESET信号及数控系统箱内各连接器的连接情况进行检查,连接状况良好,但*RESET信号不正常,发现与其相关的A38位置上的LA01与非门电路逻辑关系不正确。但我们没有轻易更换此件,而对各直流电流进行了检查。

3)检查±15V、±5V、+12V、+24V,发现-5V电压值不正常,实测为-4.2V,已超出±5%的误差要求。进一步检查发现该电路整流桥后有一滤波用大电容C19(10000μf/25V)焊脚处印制电路板铜箔断裂。将其焊好后,则电压正常,LA01电路逻辑关系及*RESET信号正确,故障排除,数控系统能正常起动。

【例1-52】 一台配备SINUMERIK 5T系统的数控机床。当按下CNC起动按钮时,系统开始自检,在显示器上出现基本画面时,数控系统马上失电,这种现象与CNC系统+24V直流电压有关,当+24V直流电压下降到一定数值时,CNC系统采取保护措施,自动切断系统电源。由稳压电源输出的+24V直流电压除了供CNC系统使用外,还作为限位开关的外部电源、中间继电器线圈及伺服电动机中电磁制动器线圈的驱动电源,因此它们中的任何一个短路,均可使其他元件失电。

在不通电的情况下,经测量确认CNC系统的电源模块与中间继电器线圈无短路、漏电现象。逐个断开X、Y和Z轴各两个限位开关共同的电源线时,CNC系统供电正常,检查限位开关,确认没有对地短路现象。为进一步确认故障,将6个开关逐个接到电源上并处于工作状态。其中X轴和Y轴的限位开关接上电源后,CNC上电正常,但Z轴的2个限位开关接到电源后,出现:

1)主轴箱没有到达+Z和-Z方向的限位位置时,CNC系统就供不上电。

2)当主轴箱到达+Z或-Z限位位置并压上其中一个限位开关时,系统就能供上电。

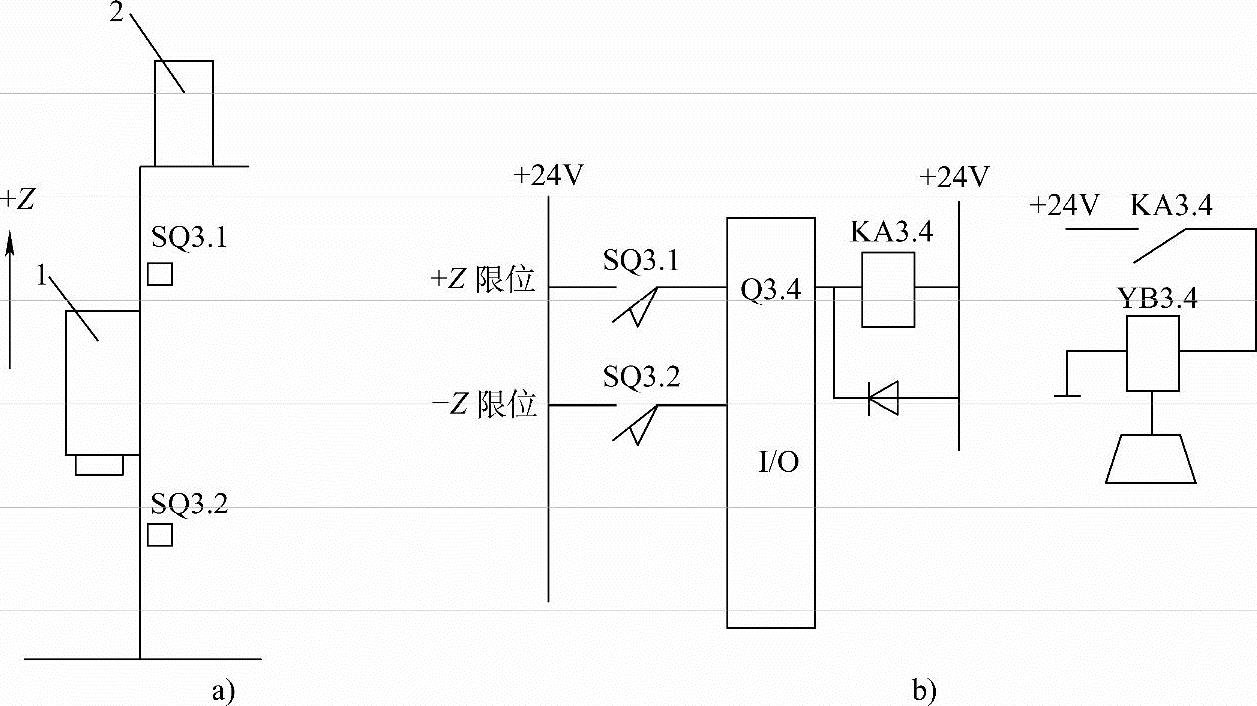

本例中机床Z轴伺服电动机配有电磁制动器,如图1-26所示。电磁制动器具有得电运行、失电制动的特性。

图1-26 Z轴伺服电动机电磁制动器的控制

a)Z轴限位开关位置 b)电磁制动器控制

1—主轴箱2—带电磁制动器的Z轴伺服电动机

分析Z轴的伺服条件,在正常运行的情况下,+Z或-Z限位开关均未压上,PLC的I/O模块输出Q3.4为“1”,中间继电器KA3.4线圈得电,KA3.4触点闭合,电磁制动器YB3.4线圈得电,抱闸松开,Z轴伺服电动机驱动。当碰到+Z或-Z其中一个限位开关时,Q3.4为“0”,KA3.4线圈失电,KA3.4触点释放,电磁制动器YB3.4线圈失电,Z轴伺服电动机制动。现Z轴两个限位开关未压上,YB3.4线圈应得电,但CNC失电,而其中一个限位开关压上时,YB3.4线圈应失电,但CNC上电正常,分析和故障现象相吻合。很显然,电磁制动器YB3.4线圈+24V短路,从而引起CNC系统的失电,经测量YB3.4线圈对地电阻后,证实判断的正确性。

【例1-53】 数控系统起动失败,操作键失效。

故障现象:一配置SINUMERIK 820T数控系统的车床在通电后,数控系统起动失败,所有功能操作键都失效,CRT上只显示系统页面并锁定,同时,CPU模块上的硬件出错红色指示灯点亮。

故障检查与分析:

(1)故障了解 经过对现场操作人员的询问,了解到故障发生之前,有维护人员在机床通电的情况下,曾经按过系统位控模块上伺服轴位置反馈的插头,并用螺钉拧紧了插头的紧固螺钉,之后就造成了上述故障。

(2)故障分析 无论在断电或通电的情况下,如果用带电的螺钉旋紧或人的肢体去触摸数控系统的连接接口,都容易使静电窜入数控系统而造成电子元器件的损坏。在通电的情况下紧固或插拔数控系统的连接插头,很容易引起连接插件短路从而造成数控系统的中断保护或电子元器件的损坏,故判断故障是由上述原因引起的。

故障处理:

1)在机床通电的状态下,一手按住电源模块上的复位按钮(RESET),另一手按数控系统起动按钮,系统即恢复正常,页面可翻转。另一种方法是,在按下系统起动按钮的同时,按住系统面板上的“眼睛键”,直到CRT上出现页面,该方法同样适用于810系统。

2)通过INITIAL CLEAR(初始化)及SET UP END PW(设定结束)两键操作,进行系统的初始化,系统即进入正常运行状态。

如果上述解决方法无效,则说明系统已损坏,必须更换相应的模块甚至系统。

故障总结:

1)安装、调试和维修人员必须熟悉相关数控系统及技术资料。

2)安装、调试和维修人员必须严格按规范操作。

3)记录故障发生的经过,以便能及时查找故障原因。

【例1-54】 数控车床,在自动加工过程中,有时系统自动关机。

数控系统:西门子810T系统。

故障现象:这是一台从德国进口的双工位数控车床,每个工位采用一台西门子810T系统进行控制。这台机床右手工位的数控系统在机床加工过程中经常自动断电关机,每次关机时,工件的加工位置不尽相同,而系统重新起动后还可以正常工作。

故障检查与分析:根据故障现象,首先怀疑系统的硬件有问题,将两套系统的控制板对换后,还是右面的系统出现问题。根据数控系统的工作原理,如果供电系统的24V直流电源电压过低,系统检测到后会自动关机。因此,对系统的供电电压进行检查。这台机床的两套数控系统共用一套直流电源,其电压有些偏低,接近24V。而在数控系统上测量供电电压,左面的系统电压在23V左右,右面的系统却在22V左右。根据电气原理进行分析,由于稳压电源在电气柜中,而数控系统在机床前面的操作位置,供电线路较长,产生了线路压降,而右面的供电线路更长,所以压降更大。实时检查右面系统的供电电压,发现在加工的过程中,由于机床的负载加大,电压还要向下波动,当系统自动断电后,电压又恢复到22V以上,因此,认为是系统的供电电压过低引起系统工作不稳定。

故障处理:为了妥善解决这个问题,考虑到是供电线路压降造成供电电压过低,因此,加大供电线路的线径,以减少线路压降,使右面系统的供电电压达到23V以上。这台机床再也没有出现此故障。

【例1-55】 数控车床,开机后屏幕没有显示。

数控系统:西门子810T系统。

故障现象:机床在正常加工中突然掉电,按系统起动按钮,系统起动不了,面板上的指示灯一个也不亮。

故障检查与分析:在系统起动时观察系统的CPU板,其上的发光二极管在起动按钮按下时,闪一下就熄灭了。测量系统电源的5V直流电源,在起动按钮按下瞬间,电压上升,然后立即下降至0。因此,首先怀疑系统电源模块有问题,但换上备用电源模块,故障依旧,说明电源模块没有问题,可能是其他模块使5V电源短路,电源模块通电检测到短路后,为避免损坏电源模块,立即关闭电源。首先拔下图形控制模块和接口模块,都没有解决问题,但拔下测量模块时,通电后系统正常上电,说明问题出在测量模块上。为进一步确定故障,把测量模块的电缆插头拆下,然后重新将测量模块插回,再通电测试,系统正常上电,说明测量模块没问题。将电缆插头逐个插到测量模块上,当将X121插头插到测量模块,通电开机时,系统又起动不起来了。问题肯定出在X121的连线上。根据系统接线图,X121连接主轴脉冲编码器,对主轴编码器进行检查,发现其连接电缆破皮损坏,使电源线对地短路,引起故障。

故障处理:对主轴编码器电缆采取处理措施后,系统通电起动,正常。

【例1-56】 西门子5T系统操作面板SV故障报警的排除。

故障现象:机床操作面板上SV故障报警指示灯亮,机床停止正常工作。

故障检查与分析:PN E480L数控车床是德国VDF.BOEHRINGER公司的产品,它采用西门子SYSTEM 5T控制系统。当5T柜面板上ALARM灯亮时,用NUMBER键寻址,当SV位置显示为“1”时,则表示测量回路及伺服系统有故障。该故障产生的原因比较复杂,而且涉及面也比较广,因此应按如下步骤检查:

1)首先应检查直流伺服电动机及变压器是否过热,如果过热则表示超载,应立即停电查找故障原因进行排除。

2)外观检查接口箱CRU板上D208、D107、D528、D320、D210、D211等发光二极管的显示是否正常。正常情况应该是D208亮,它表示电源接通;如不亮则表示CPI电流板有问题。D107应不亮,如亮则表示电流超过限制值。D528在电动机不转时亮,电动机转时则不亮,否则表示该环节有问题。D320应该亮,否则表示有关信号没准备好。D210、D211表示电动机正反转的桥路选择,正常运转时,只能其中之一亮,否则表示该环节有问题。实践证明X、Z轴的CRU板、ASU板、CPI板、晶闸管板均可对应互换,由此可证明某一轴的相关板是否有故障。

3)若前两项检查无问题,应进一步区分是位移脉冲编码盘有问题,还是5T柜内有问题。为此以X轴为例应做如下检查:

①解开X轴进给驱动板CRU的5、8号线,将接线端子短接(避免由于外界的干扰信号而使机床运行),在5、8号线上接入一直流电压表,进给率旋钮置于200或操作“快速进给”,若5T柜内PCB.A板上的ALARM灯不亮,则电压表应有5V左右的指示;若亮则表示PCB.A板上的位置测量回路有问题。

②若5T柜无问题,可取下位移脉冲编码盘来回转动其轴,则电压表应有所指示,其值在0V左右来回摆动。若无指示则表示位移脉冲编码盘有问题或有关电缆有断线情况(注意在重新装入编码盘时,一定按要求调整好机床参考点,以保证加工精度)。

4)若5T柜内PCB.A板的位置检测环节有问题,可做如下检查:

①检查+5V、+5D、+15V、+12V、+24V、-15V、-5V等各点电压值是否正常。

②若以上各点电压值正常,则应接上5、8号线,测量TSAL、VCMDL的电压值应为0V,其允许漂移不大于10mV。若漂移值超过允许范围,应调节有关电位器。

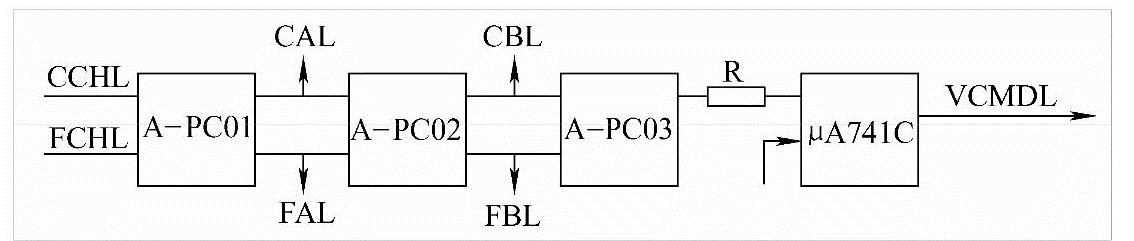

③如果前两项无问题,则断开5、8号线,对位置测量环节进行检查,如图1-27所示。

图1-27 位置测量环节

图中A-PC0l为D/A转换开关,A-PC02为D/A转换器,A-PC03为放大器,μA741C为运算放大器。根据几次测量结果,正常情况应该是CAL最大有效值为2.7V左右的矩形波,FAL最大有效值为3.7V左右的矩形波。FBL最大有效值为l0V左右的正弦波,CBL最大有效值为1.5V左右的正弦波。故障时测CBL仅为0.37V左右,由此可判断A-PC02有问题,它输出低而导致VCMDL输出低,即反应滞后量过大而产生测量部分超差。更换该元件后,则故障排除。

【例1-57】 大型数控车床810T系统不能起动故障的处理。(https://www.xing528.com)

故障现象:CK61160经数控改造车床配用西门子810T数控系统。在自动加工过程中,突然停机,再次开机,系统无显示,机床无法重新起动。

故障检查与分析:西门子810系统的不能起动故障一般按下列方法进行:

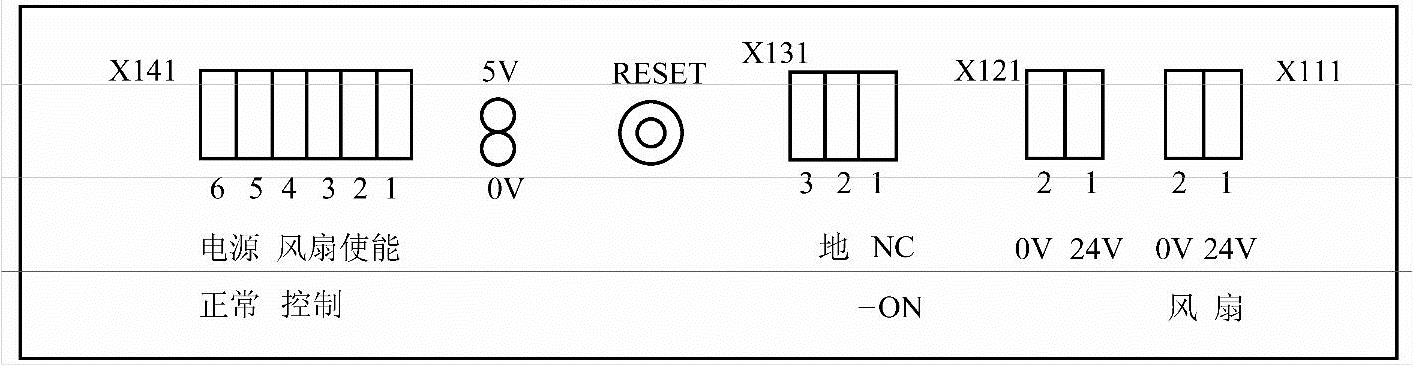

1)检查CNC的+24V输入电源是否正常,若不正常,可先断开+24V对PLC输入、输出回路的供电,如果+24V恢复了正常,说明PLC的外围电器或电缆有短路现象。另外,按810系统的有关手册规定+24V档电压不得低于20V,但有的机器在21V、22V就不能正常工作。图1-28是810系统6EV3055-0DC电源前面板图。

图1-28 电源前面板图

2)如果+24V正常,可短接CNC电源模块上的NC-ON两端,若系统能够起动,说明强电起动回路在起动时没有接通NC-ON。

3)通过电源模块上的两个+5V测量孔,用万用表检查+5V电压,如果电压正常,且“电源正常”两端接通,说明电源模块是好的;如果无稳定的+5V电压,可关机,将电源模块向前拔出一点,使其和负载脱开,然后开机,检查+5V电压,若无,则电源模块已坏;若有稳定的+5V电压,且“电源正常”两端接通,这时应考虑是否是外部负载短路,造成电源单元过载保护。另外,主框架排风扇不良,也会造成电源无输出。当以热敏电阻为传感器的风机监控电路响应后1min内,通过风机控制端使电源使能端断开,关断电源。

4)为了确定短路部位,可逐一拔下各模块的外部电缆插头(拔时应关机),并对系统进行接通试验。若外部无短路,可逐一拔下各模块进行试验。在810系统的维修工作中,我们曾碰到过当拔下主轴编码器电缆插头后,系统能正常起动。其原因是主轴编码器电缆被拉断,发生短路而造成系统不能起动。

5)810系统在起动过程中若发生CPU监控响应,也会使系统无法正常起动。通常,在电源接通时CPU模块上的FAULT红灯闪亮,数秒钟后应熄灭,如果一直亮着,则表示软件或硬件出错。有时面板上方的4个指示灯同时亮,表示系统自检通不过。对于上述情况,可先采用强行起动方法:在控制装置通电同时,按住系统面板上的诊断键,直至屏幕上出现初始化菜单,然后按“SETUPENDPW”软键,控制软件触发“电源接通复位”并进入基本显示页面。如强行起动无效,可进一步进行初始化重装操作,因为当系统内部数据丢失会造成CPU监控响应。本实例中,按以上方法排除了硬件故障的可能性,强行起动也无法使系统处于正常状态,于是进行初始化重装操作。

故障处理:将装有PCIN通信软件、S5PLC编程软件和备份的笔记本电脑与主机连接,进行初始化重装,先装机器参数、PLC参数等数据,再装PLC程序,然后结束系统初始化,机床重新起动并进入基本显示页面,故障被排除。

【例1-58】 西门子810T系统数控车床参数和PLC程序丢失故障的处理。

故障现象:用西门子810T改造的CK61160型数控车床,在运行中出现PLC停止故障,断电重新起动机床,开始几天尚可用此方法使机床恢复正常。后来,断电再开机床也不能正常工作了。经检查,发现机床参数和PLC用户程序都已丢失。

故障检查与分析:反复起动机床易将参数和程序丢失,备份电池不良也会造成参数丢失。在机床参数和PLC程序丢失后,只能进行起始化重装。重装前先检查和调换备份电池。

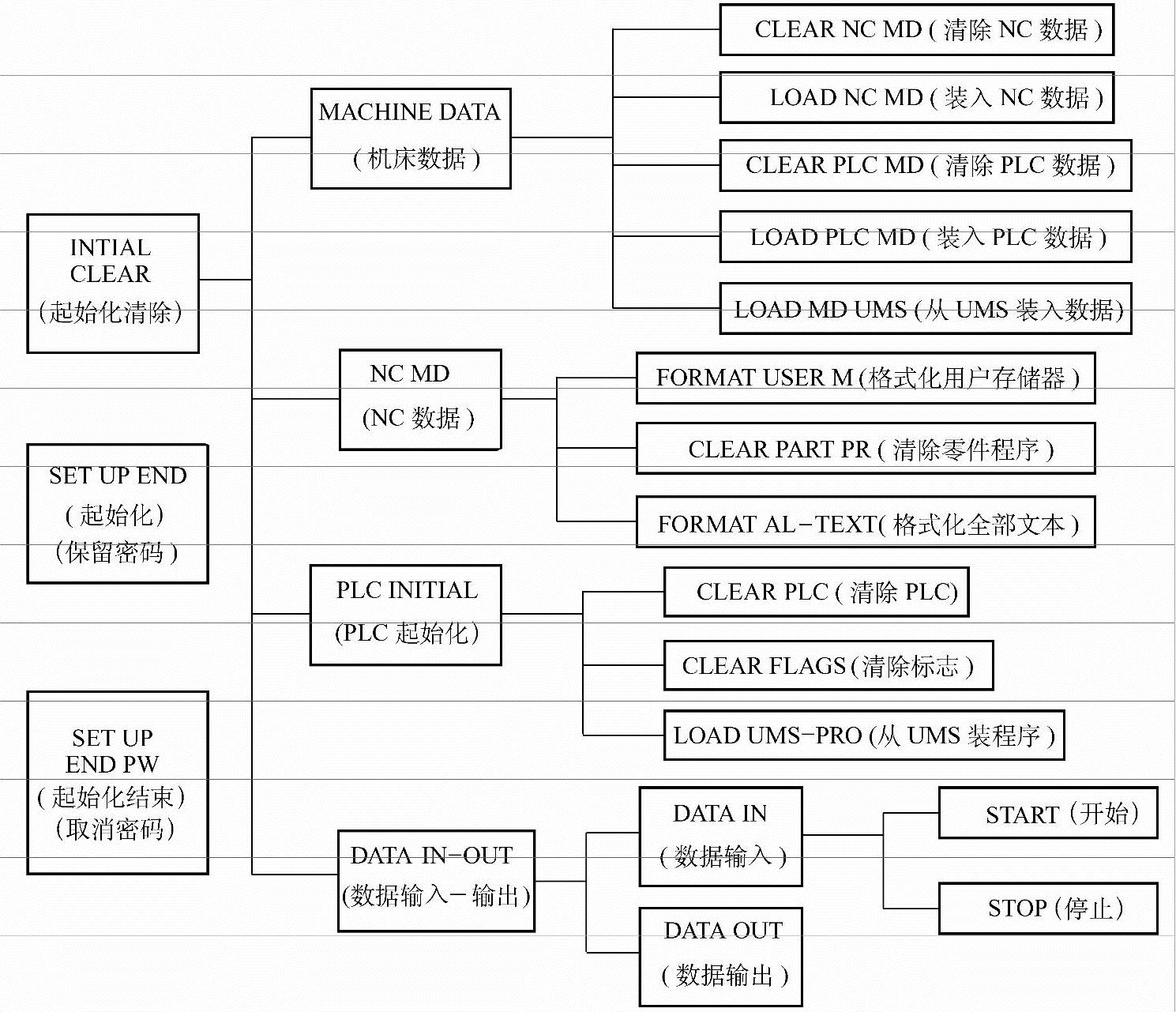

西门子810系统起始化屏幕的菜单树基本内容如图1-29所示。

图1-29 西门子810系统起始化屏幕的菜单树示意图

起始化重装的步骤如下:

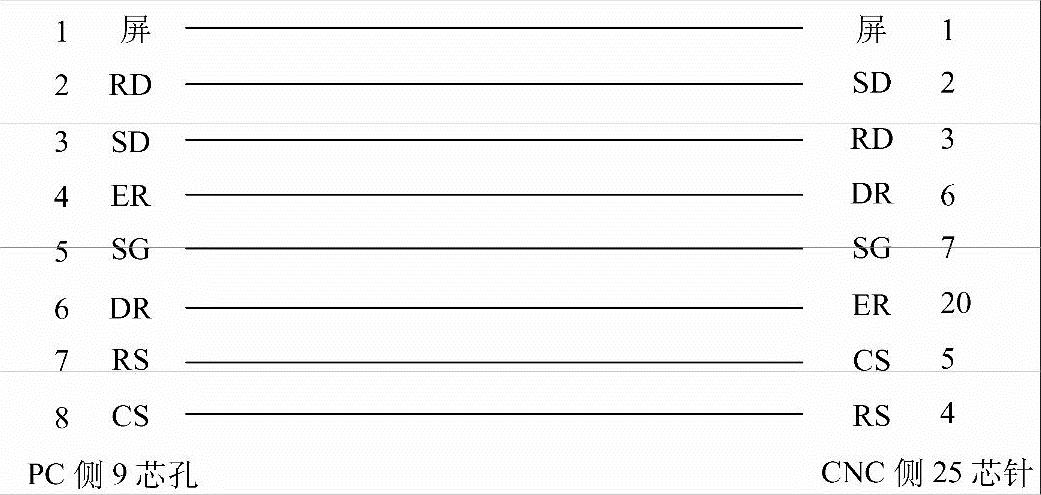

1)将装有西门子通信软件PCIN和S5PLC编程软件以及该机床备份的笔记本电脑COMl串口通过如图1-30所示的通信电缆,连至810T的NC CPU模块的X121口(中部1号串口)。

图1-30 通信电缆接线图

2)810系统通电的同时按住面板上的“诊断”(眼睛)键,直至屏幕上出现起始化页面。

3)按“INITIAL CLEAR”(起始化清除)软键。

4)按“MACHINE DATA”(机床数据)软键。

①按“CLEAR NC MD”(清除NC数据)软键,该行前出现“√”,NC机床数据被清除。

②按“LOAD NC MD”(装入NC数据)软键,装入标准的NC机床数据。

③按“CLEAR PLC MD”(清除PLC数据)软键,PLC机床数据被清除。

④按“LOAD PLC MD”(装入PLC数据)软键,装入标准的PLC机床数据。

5)按“∧”键,返回到基本显示页面。

6)按“NC DATA”(NC数据)软键。

①按“FORMAT USER M.”(格式化用户存储器)软键。清除设定数据、R参数、刀具补偿、零点补偿、输入缓冲器(MIB)参数。输入缓冲器参数按NCMD5和MD8标准值格式化。

②按“CLEAR PART PR”(清除零件程序)软键,零件程序存储器被格式化。

③如果按“FORMAT AL-TEXT”(格式化全部文本)软键,当NC MD5012bit7=1时,则PLC报警文本%PCA被清除。

7)按“∧”键,返回到基本显示页面。

8)按“DATA IN-OUT”(数据输入-输出)软键。

①在设定数据位页面设定:5010=00000000,5011=11000111,5016=00101000。

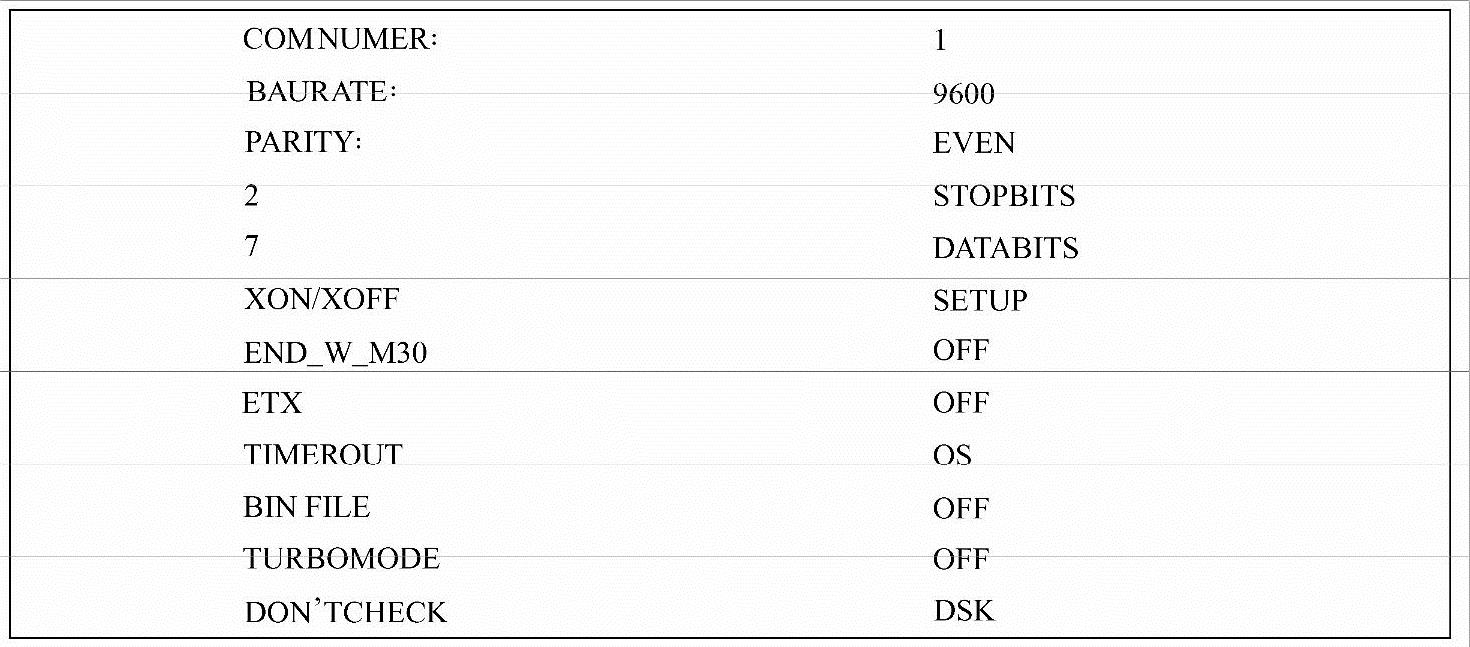

②PCIN V24-INI设定菜单如图1-31所示。

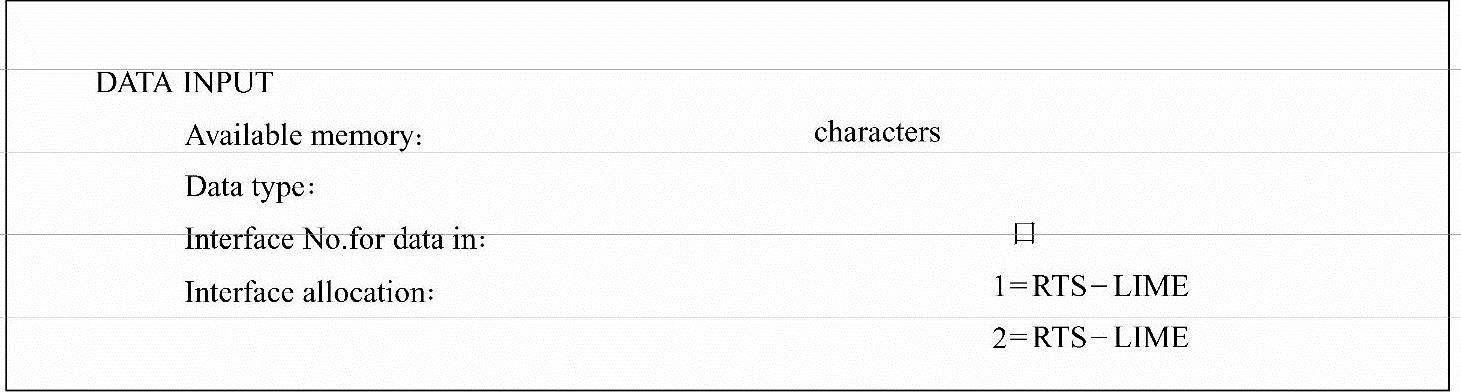

③按“DATA IN”(数据输入)软键,屏幕显示如图1-32所示。

将光标移动到屏幕上“口”方框中,输入数字“1”,再按“START”(开始)软键,屏幕上出现“IDO”字符,等待数据输入。

④操作PCIN至“DATA OUT”(数据输出)页面,选择要输入的机床参数文件名,起动发送。输入开始后,CNC屏幕上出现“%TEAL”,PCIN屏幕上逐行显示输出内容。送完后再输PLC机床参数等。如传送时出现通信故障,可用“STOP”(停止)软键清除,再重新开始。

图1-31 PCINV24-INI设定菜单

图1-32 数据输入页面

9)按“PLC INITIAL”(PLC起始化)软键。

①按“CLEAR PLC”(PLC清除)软键,将PLC用户程序、输入输出接口映像、NC-PLC接口、全部定时器、计数器和数据块全部清除。

②按“CLEAR FLAGS”(清除标志)软键,清除全部PLC标志。

10)按“∧”键,返回到基本显示页面。

11)传送PLC程序前,按“DATAIN-OUT”(数据输入-输出)软键,再返至设定数据位页面,将SD5010改为“00000100”,SD5016改为“00000000”。

①按“DATA IN”(数据输入)软键,选择Interface number1,显示:“1=PLC-PROG”。

②按“START”(启动)软键,激活NC接口。

③打开计算机中的S5-PLC编程软件,进入PROJECT、SETTINGS、PAGE1(预设页面1),在“PROGRAM FILE”(程序名)中选择该机床PLC用户程序(*S5D)。按F4键至预设页面2,光标定位在“MODE”(方式)上,按F3键,使“OFFLINE”(离线)变成“ON LINE”(在线)。

④返至S5-PLC基本菜单后,进入BLOCK、TRANSFER、FILE-PLC页面,选择“ALL BLOCK”(全部)段,最后按“TRANSFER”(传送)键,这样PLC用户程序就传输到了机床系统中。

12)按“SET UP END PW”(起始化结束)软键,控制软件触发“电源接通复位”并进入机床基本显示页面。

13)按“SETTING DATA”(设定数据)软键,选择“SETTING BITS”(设定位),将SD5010改为“00000000”,SD5016改为“00101000”,再通过PCIN将设定数据(%SEA)、R参数(%RPA)、刀具补偿(%TOA)、零点补偿(%ZOA)、主程序(%MPF)、子程序(%SPF)等输入到机床系统中。

故障排除:通过上述起始化重装,机床恢复了正常。

【例1-59】 一台数控车床系统起动不了。

数控系统:西门子810D系统。

故障现象:这台车床在通电起动后,经过一系列自检操作,最后CCU3模块的数码管显示“2”,系统不能起动,面板上所有指示灯闪亮。

故障检查与分析:关机再开还是起动不了,但有时CCU3模块的数码管显示“5”。正常情况下,系统通电经过自检,CCU3模块的数码管应该显示“6”,表示系统起动正常,软、硬件没有问题。现在显示“2”或“5”,说明系统有问题。为了进一步确认故障,采用互换法把系统主板与另一台机床互换,故障转移到另一台机床上,说明主板损坏。

故障处理:更换一块新的主板,并下载NCK和PLC数据、程序后,系统恢复正常运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。