【例1-10】 GF NDM25/100全功能数控车床,CNC系统采用FANUC 6TB系统。X轴自动抖动故障的排除,X轴无规律振动故障。

故障现象:X轴无进给命令自动上下抖动,X轴无规律振动。

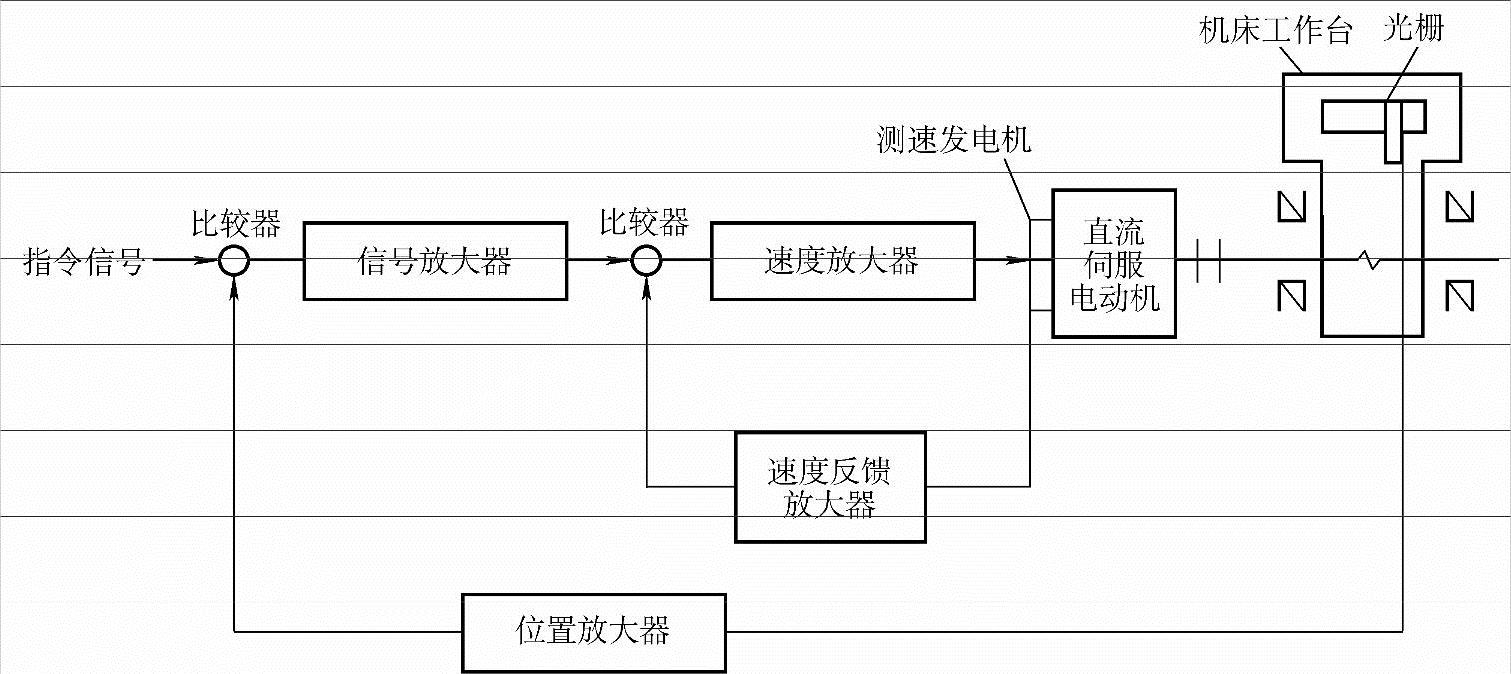

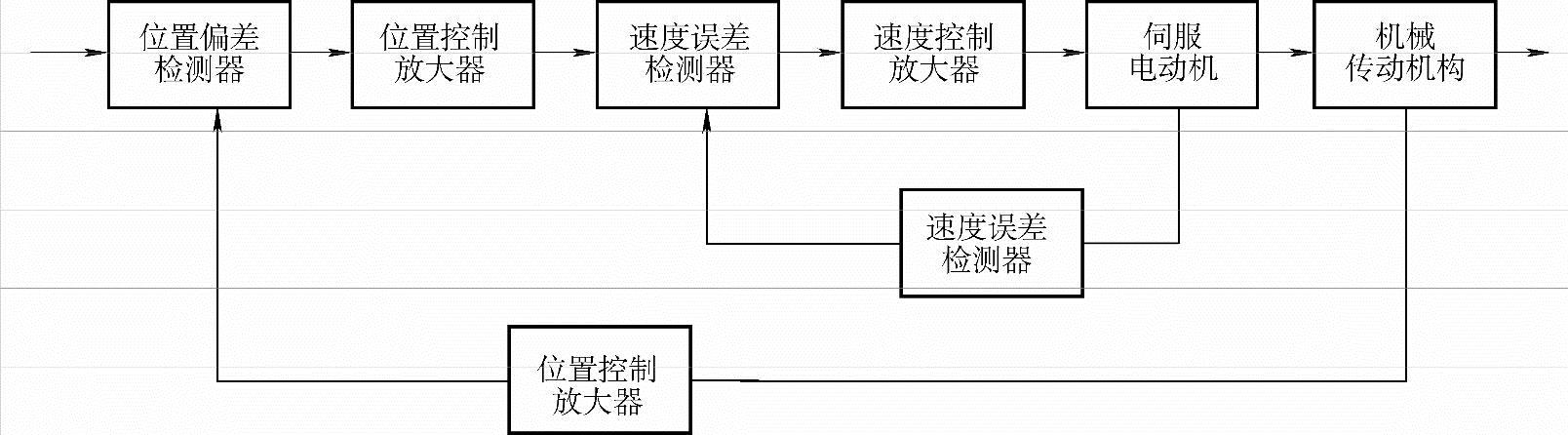

故障检查与分析:该机床为GF NDM25/100全功能数控车床,CNC系统采用FANUC 6TB系统。伺服系统采用全闭环伺服控制方式。其进给系统如图1-7所示。根据系统的组成,全闭环伺服控制系统框图如图1-8所示。

由图1-7和图1-8可以看出,该系统具有位置和速度两个控制环节。根据其故障现象,由系统稳定性判据条件定性分析,查知光栅、速度放大、测速发电机、位置放大环节均正常。观察机床工作状况,在伺服准备好状况下,X轴无进给命令自动上下抖动,有进给命令时偶尔发生410跟随误差报警,故而断定问题出在机械传动部分。

该机床为GF NDM25/100全功能数控车床,该故障在低速时触摸有振动感觉,快速时感觉不明显。加工工件尺寸正常。但在车削圆锥面,即X轴有插补进给时,工件表面有沟痕出现,且无任何报警。根据图1-7和图1-8,应用稳定性的判定原理分析,故障不在位置环,而应在速度环,检查速度环发现测速发电机个别电刷已全部磨损。

图1-7 全闭环伺服进给系统图

图1-8 全闭环伺服控制系统框图

故障处理:经查X坐标轴向定位松动,机械处理后,故障排除。更换新电刷后故障排除。

说明:通过对全闭环直流伺服系统的理论分析与实践处理,可认为理论对实践的指导作用是不可忽视的。在此条件下,可以减少盲目性,提高准确性,缩短维修时间。可以说,这种理论与实践的结合对于维修工程师是行之有效的方法。

【例1-11】 配备FANUC数控系统的数控车床,进给驱动为直流伺服电动机和晶闸管逻辑无环流可逆调速装置。

故障现象:Y轴正向进给正常,反向进给有时移动、有时停止,采用手摇脉冲发生器进给时也是如此。

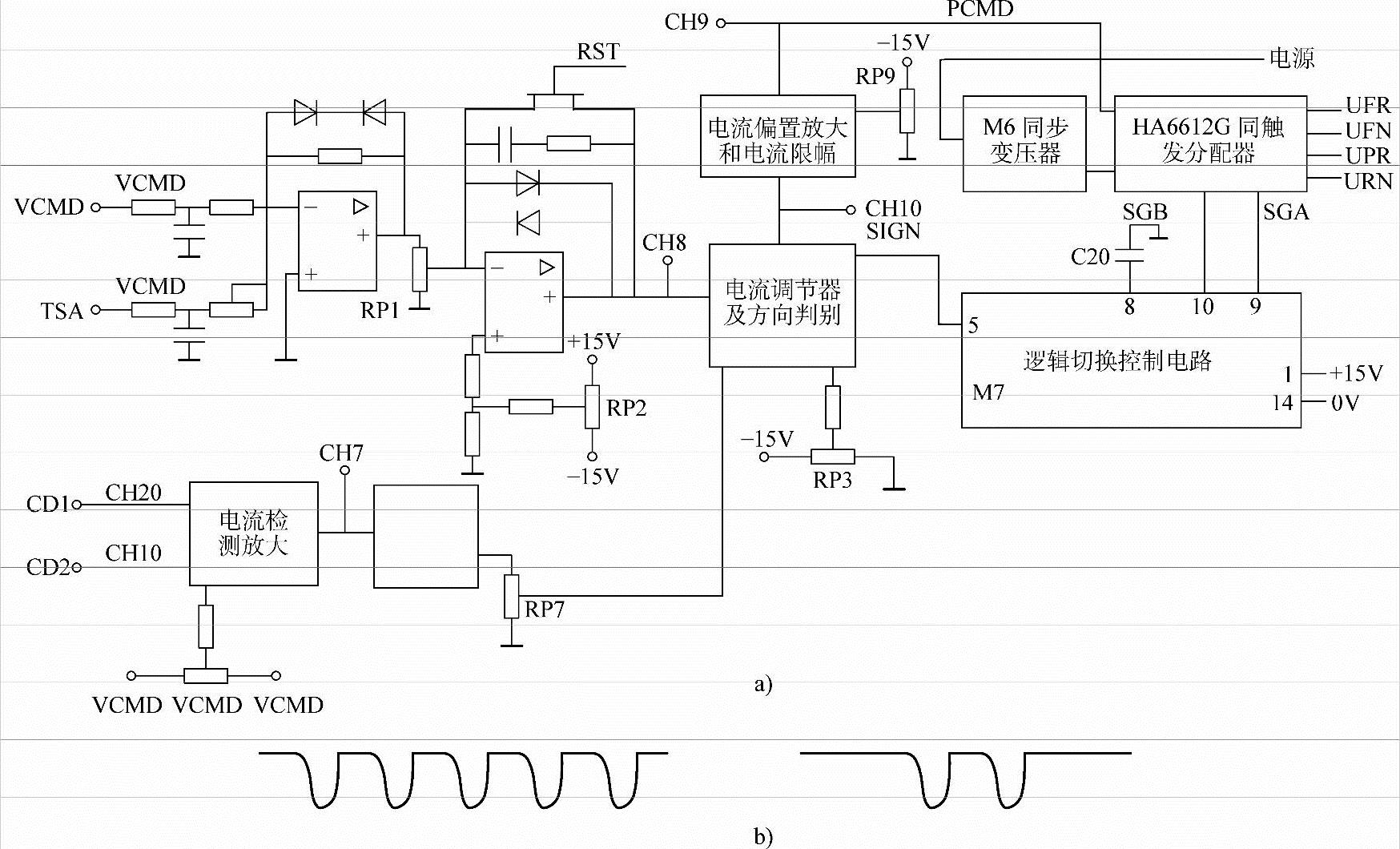

故障检查与分析:通过用交换法诊断,将故障定位在Y轴的驱动位置上。如图1-9a所示为FANUC系统晶闸管逻辑无环流可逆调装置控制线路简图。用手摇脉冲发生器让Y轴正、反向进给,将示波器测试棒接CH19和CH20两测试端,观察电动机电流波形,如图1-9b所示。从图看出,反向波形有时为一条直线,偶尔闪出几个负向波形,可见电动机负向供电不正常。用万用表测量速度调节器输出端CH8点电压,其极性随正、反向进给而改变,无断续现象。测方向控制电路脚电压,正向进给时为0V,反向进给时为6.6V,方向控制输入电压正常。再测该电路输出脚9和10端电压,正向进给时SGA为低电平,SGB为高电平;反向进给时SGA为高电平,SGB为低电平,但有时会出现SGA和SGB皆为高电平的异常现象,这时反向就停止。

对逻辑无环流可逆控制系统,不允许正、反面组晶闸管同时导通,在该逻辑切换电路中,切换过程是电源向电容C20充电产生延时而获得的。可见故障是由于M7印制电路板外围电容C20不良引起的,从而产生SGA和SGB同时为高电平的异常现象。

图1-9 FANUC系统晶闸管逻辑无环流可逆调装置控制线路

a)控制线路简图 b)电动机电流波形

故障处理:经调换印制电路板外围电容C20,故障排除。

【例1-12】 FANUC 0TE系统401号报警故障。

故障设备:济南第一机床厂MJ-50型数控车床,采用FANUC0TE-A2数控系统,轴进给为交流伺服。

故障现象:X轴伺服板PRDY(位置准备)绿灯不亮,0V(过载)、TG(电动机暴走)两报警红灯亮,CRT显示401号报警。通过自诊断DGNOS功能,检查诊断数据DGN23.7为“1”状态,无“VRDY”(速度准备)信号;DGN56.0为“0”状态,无“PRDY”信号。X轴伺服不走。断电后,NC重新送电DGN23.7为“0”,DGN56.0为“l”,恢复正常,CRT上无报警。按X轴正、负方向点动,能运行,但走后约2~3s,CRT又出现401号报警。

故障检查与分析:因每次送电时,CRT不报警,说明NC系统主板没有问题,故障可能发生在伺服系统。采用交换法,先更换伺服电路板,即X轴与Z轴伺服板交换(注意:短路棒S的位置)。交换后,X轴可走,但不久出现400号报警,而Z轴不报警,说明故障在X轴上,继续重换驱动部分(MCC)后,X轴正、负方向走动正常并能加工零件,但加工第二个零件时,又出现400号报警。

查X轴机械负载,卸传动带,查丝杠润滑,用手可使刀架上下运动,确认机械负载正常,变伺服电动机,绝缘正常,电动机电缆、插接头绝缘正常,用钳形电流表测量X轴伺服电动机电流,电流值在6~11A范围内变动。查说明书,X轴伺服电动机为A06B-0512-B205为05型,额定电流为6A,而现空载电流已大于6A,但机械负载正常,只能怀疑是制动抱闸没有松开。电动机带抱闸转动。用万用表检查,果然制动电源90V没有,查保险管又未熔断,再查,发现保险座锁紧螺母松动,板后保险管座的引线脱落,造成无制动电源。

故障处理:将上述部位修复后,故障排除。

说明:由于X轴电动机刚抱闸还能转动,容易误认为抱闸已松开,可实际是过载。因伺服电动机电流过大,造成电流环报警,引起NC系统出现“PRDY”(位置准备)信号没有,接触器MCC不作用又使“VRDY”(速度准备)信号没有,从而出现401号报警及0V和TG红灯亮。当电流大到一定程度就会出现400号报警。因此,不能单纯按照说明书检查步骤去查,而应从原理上思考分析后,去伪存真,抓住本质解决问题,以免走弯路。

【例1-13】 数控车床数字伺服系统故障。

故障设备:美国CS-42数控车床,采用FANUC0TB数控系统。

故障现象:随机性报警停车,CRT上显示信息为401 SEVO ALARM(VRDYOFF)414SEVO ALARM X轴DETECT ERR 424 SEVO Al ARM Z轴DETECT ERR 434 SEVOALARM 3轴DETECTERR,伺服板上HC二极管发亮显示报警。

故障检查与分析:根据报警内容,判断401号报警的原因可能是数字伺服控制单元上的电磁接触器MCC未接通,数字伺服控制单元没有加上100V电源,数字伺服控制板或主控制板接触不良。414、424、434号报警是X轴、Z轴和第3轴数字伺服系统有故障,很可能是这三个轴的输入电源电压太低,伺服电动机不能正常运转。而HC报警的主要原因是伺服板上有电流穿过伺服放大器。根据以上分析,检测MCC接触器的线圈、连接导线、浪涌吸收器等元件均无异常。进一步检测观察,发现热保护动作有问题。

故障处理:调整MCC热保护开关,使其完全复位。

【例1-14】 FAN UC 0TD系统误差的排除。

故障现象:机床运转正常,CRT显示器参考点位置没变,但每次按程序加工时,Z轴方向总是相差5mm左右。

故障检查与分析:该机床为沈阳第三机床厂生产的S3-241数控车床,数控系统原为美国DYNAPATN系统,后改造为日本FANUC 0TD系统。故障产生的这5mm误差显然不能由刀具补偿来解决,肯定有不正常因素。经调查了解到,前一天加工时,因Z轴护挡板坏了,中间翘起,迫使Z轴走不到位(Z轴丝杠转不动)而停机。修好护挡板,开机时就出现此故障。

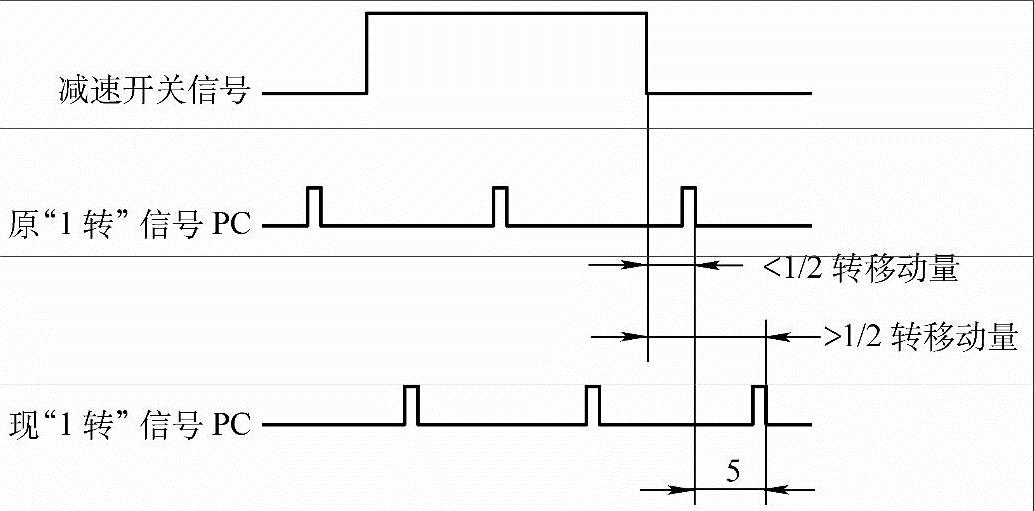

检查:轴的减速开关、挡铁都未松动,实际参考点位置与CRT显示值也相差5mm左右,而丝杠的螺距是8mm,因此正好差半圈左右。NC发令Z轴电动机运转,而Z轴丝杠因挡板卡住而转不动,很可能造成联轴器打滑。打滑后机床返回参考点时,减速开关释放后,找编码器栅格“1转”PC信号。原来转小半圈就找到了“1转”信号,而现在估计要转大半圈才找到“1转”PC信号(见图1-10)。这样参考点尺寸位置就相差半个螺距了。

故障处理:松开Z轴联轴器,转动Z轴电动机轴半圈(丝杠轴不动)。再试返回参考点,出现有时小于5mm,有时大于5mm的现象。我们估计“1转”信号处于临界位置,再松开联轴器,再转1/4圈,再试返回参考点和各程序动作,位置尺寸正常,实践与分析一致,故障排除。

【例1-15】 NH-1型数控螺杆车床进给失控故障的解决。(https://www.xing528.com)

故障现象:在进行螺杆铣削加工时,发生进给失控的故障。Z轴进给速率呈现无规律状态,经过一段时间后或者停机后重新开机,恢复正常工作状态。

故障检查与分析:该机床为NH-1型数控螺杆车床,数控系统采用FANUC6TB。

图1-10 编码器“1转”信号与丝杠螺距关系图

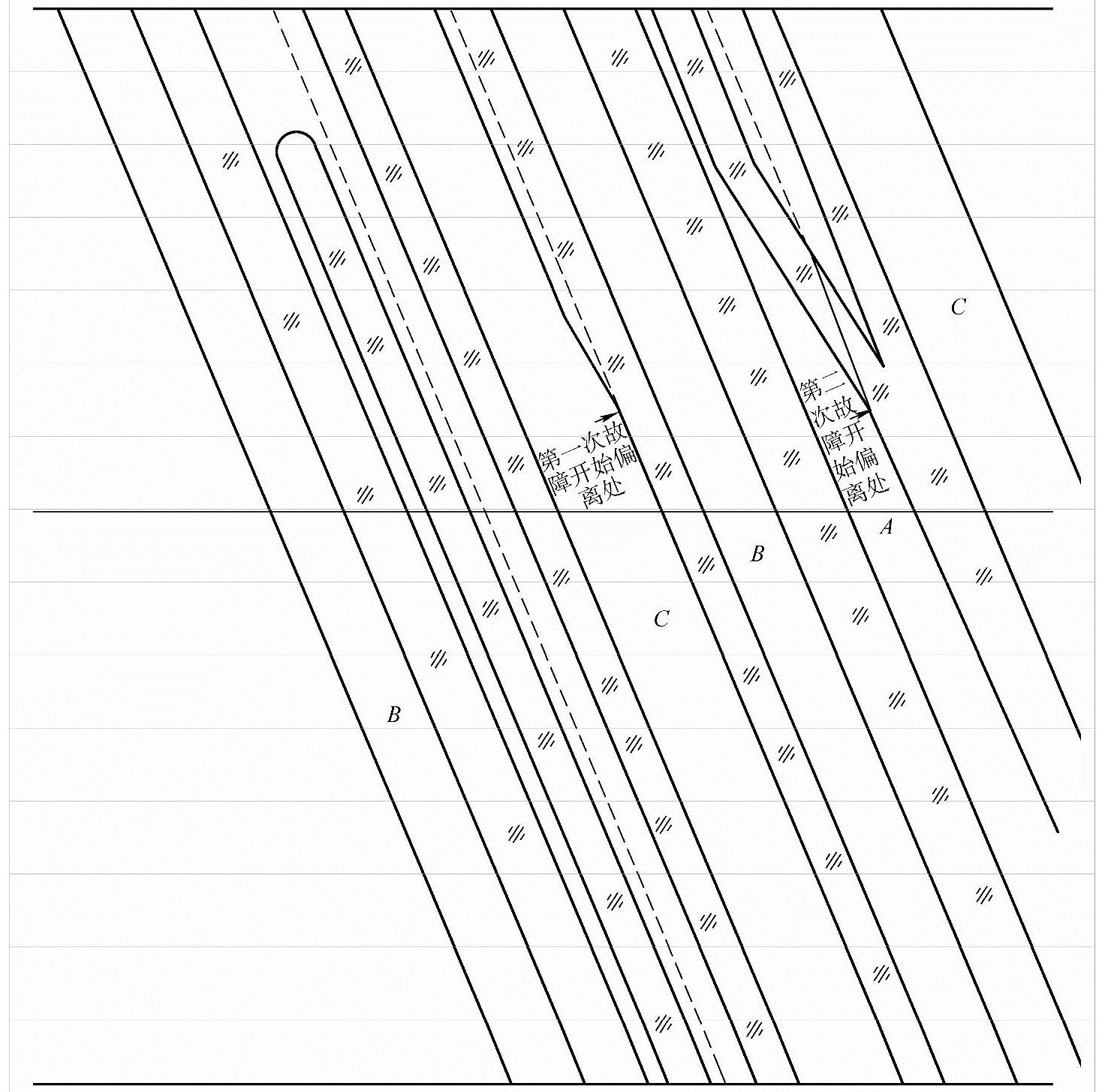

机床在进行螺纹切削加工时,伺服轴的进给量与主轴速度存在一定的关系,进给速率采用每转毫米数为单位。主轴位置由主轴脉冲编码器进行测量,进给轴位置由进给轴位置检测装置进行测量,同时输入主板进行位置控制。为了比较直观地分析故障时主轴位置与Z轴位置之间的关系,利用拓印出加工件表面刀具轨迹拓印图的方法,从拓印图上直观地分析主轴与Z轴之间的位置关系(见图1-11)。

图1-11 故障表面轨迹拓印图

发生故障时机床的切削条件也是必须考虑的因素之一。当时的切削条件为:主轴转速为0.12r/min,Z轴进给速率f=140mm/r,程序号为00046,螺纹线数为3。故障发生后重新核对了加工程序,与原输入程序完全相符。该程序已被加工实践证明正确无误,且故障发生在一个程序段执行过程之中,所以程序方面的原因可以排除。

从分析拓印图刀具轨迹可以看出,两次故障开始发生时的主轴位置相同。第一次故障从开始到恢复正常,主轴转动约80.8°,历时约1.87min,螺纹在Z轴方向向前偏移17mm。第二次故障从开始到恢复正常,主轴转动约38.86°,历时约0.90min,螺纹在Z轴方向向前偏移6.5mm。从刀具轨迹还可以看出,故障期间刀具在Z轴方向的运动与主轴位置之间呈无规律状态。

从两次故障开始发生时主轴位置相同,Z轴进给速率f值增大(螺纹在Z轴方向向前偏移)这两点,我们认为故障的原因是丢失了主轴脉冲所致。导致主轴脉冲编码器丢失脉冲,可能的原因是由于主轴转速太低(主轴转速为0.12r/min),主轴脉冲编码器每转脉冲数为1024,在这样低的主轴转速下,主轴脉冲编码器每秒钟发出的脉冲数为2.05,在这样低的频率下比较容易由于某种原因使脉冲波形(幅度和脉冲比)产生变化而造成脉冲丢失,引起上述故障,一直到主轴脉冲波恢复正常为止,故障自动消失。

故障处理:基于上述对该故障产生原因的推论,我们采取的对策是:在加工工艺允许的条件下,尽量提高主轴的转速,以提高主轴脉冲的频率来提高其抗干扰性。在以往的加工过程中,出现这类故障都是发生主轴处于最低转速档进行铣削加工时。在进行车削加工和较高主轴转速的铣削加工时,均未出现过上述故障。

【例1-16】 日本NT-150K型数控车床410、416报警。

故障现象:该机床用FANUC 0TC系统控制,配用FANUCS系列交流速度控制单元。机床在手动方式移动X轴时,有时会出410或416报警,多数是410报警。在自动方式进行加工程序循环,一般在半小时内就会出现上述两种报警。

故障检查与分析:410报警表示X轴停止时位置偏差量超出了由参数593所设定数值。检查参数593,和Z轴一样,为150,没有改变。考虑到X轴在大部分时间是正常的,无需如维修手册提示那样对X轴伺服参数重新进行初始设定。用诊断参数DGN800检查X轴实际位置偏差量,发现有时停止时要比Z轴DNG801大得多。416报警表示X轴位置检测反馈信号断线或短路,这是位置偏差量过大的常见原因之一。和另一台同型号机床交换X轴电动机编码器至轴卡M35插座的J220电缆,然而故障依旧。又交换了轴卡,还不能排除故障。再检查速度单元和伺服电动机。断开NC电源,脱开电动机三相插头,再接通电源(如垂直轴要有防落措施),用万用表直流电压档测量X轴速度单元板上给电动机供电的三相相间电压,都有电压,这说明故障在电动机侧。检查电动机线和电动机,发现有一相接线似断非断,重新焊接,安装好后开机,运行正常,故障被排除。

【例1-17】 一台数控车床出现400号和401号报警。

数控系统:FANUC0TC系统。

故障现象:这台机床开机就显示报警“400 SERVO ALARM:1.2TH OVERLOAD(伺服报警第一、二轴过载)”和“401 SERVO ALARM:1.2TH AXIS VRDY OFF(伺服报警第一、二轴没有VRDY信号)”,指示Z轴伺服有问题。

故障检查与分析:因为系统开机就出现400号报警,指示一、二轴过载,两个轴都没有动,说明这个报警并不是真实的过载报警。系统说明书关于401号报警的解释,为数控系统没有得到伺服控制的准备好(Ready)信号。

根据机床控制原理图进行检查,伺服系统电源模块上没有三相电源输入,进一步检查发现,接触器MCC没有吸合,而MCC是受伺服系统的电源模块控制的,检查模块的供电没有问题,因此怀疑伺服系统的电源模块损坏,采用互换法与另一台机床的电源模块对换,证明确实是伺服电源模块损坏。

故障处理:将损坏的电源模块维修后,机床恢复了正常工作。

【例1-18】 一台数控车床出现报警414 SERVO ALARM(X AXIS DETECT ERR)(伺服报警X轴检测错误)。

数控系统:FANUC 0TC系统。

故障现象:屏幕显示414号报警,指示X轴伺服有故障。

故障检查与分析:查阅FANUC数控系统诊断手册得知,在伺服出现414报警时,通过诊断数据DGN N0720可以查看一些故障的具体原因,利用系统的诊断功能调出诊断数据DGNN0720进行查看,发现第5位变为了“1”,通常没有报警时应该为“0”,第5位变为“1”表示伺服驱动过电流。

这台机床的伺服装置采用FANUCα系列数字伺服装置,在出现报警时检查伺服系统,发现伺服驱动模块的数码管上显示“8”。查阅FANUC伺服系统技术手册得知,伺服驱动的“8”号报警同样也表示伺服轴过电流。将该伺服驱动模块安装到其他机床上,也显示同样的报警,说明这个伺服驱动模块出现问题。

故障处理:对损坏的伺服驱动模块进行检查发现,其上几只IGBT损坏,更换新的后机床故障排除。

【例1-19】 一台数控车床出现报警424 SERVO ALARM(Z AXIS DETECT ERR)(伺服报警Z轴检测错误)。

数控系统:FANUC 0TC系统。

故障现象:屏幕显示424号报警,指示Z轴伺服有故障。

故障检查与分析:这台机床采用FANUCα系列数字伺服装置,X轴和Z轴使用一块双轴伺服驱动模块,在出现报警时检查伺服系统发现,伺服驱动模块的数码管上显示“9”。查阅FANUC伺服系统技术手册得知,伺服驱动的“9”号报警指示第二轴Z轴过电流。

查阅数控系统报警手册,424报警为Y轴的数字伺服系统有错误,在伺服出现424报警时,通过诊断数据DGN N0721可以查看一些故障的具体原因,利用系统的诊断功能调出诊断数据DGN N0721进行查看,发现第4位变为了“1”,通常没有报警时应该为“0”,第4位变为“1”表示伺服驱动出现异常电流。

出现这个报警的原因分析:

1)Z轴负载是否有问题,将Z轴伺服电动机拆下,手动转动滚珠丝杠,发现很轻没有问题,这时开机,只让伺服电动机旋转,也出现报警,所以不是机械故障。

2)伺服电动机是否有问题,将X轴伺服电动机与Z轴伺服电动机对换,还是Z轴出现报警,证明伺服电动机没有问题。

3)伺服驱动模块是否有问题,与其他机床互换伺服驱动模块,故障转移到另一台机床上,这台机床恢复正常,证明是伺服驱动模块出现故障。将伺服模块拆开进行检查,发现Z轴W相的晶体管模块损坏。故障处理:更换W相晶体管模块后,故障排除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。