随着人类对环保和节能问题的日益关注,在重防腐领域广泛应用的达克罗涂层由于含有有毒的Cr6+而遭限制。尽管国外已成功开发出GEOMET等无铬锌铝涂层技术,但由于技术保密及进口价格等问题而难以在国内推广,自行研制性价比优异的无铬锌铝涂层,是推进国内重防腐涂料技术发展及其应用的关键所在。

研究人员以硅酸盐取代有毒的铬酐黏结剂,以鳞片状锌粉和鳞片状铝粉为填料配制了新型绿色防腐涂料ECO-ZA。为获得优异的涂装效果及涂层综合性能,重点研究了硅酸盐黏结剂的改性工艺,并通过单因素变化试验优化了改性涂料中鳞片状锌粉、铝粉的含量;基于涂层综合性能评价及防腐机理分析,优选了ECO-ZA的涂装工艺,并测试了该涂料的配套使用效果。

ECO-ZA涂料为自固化型水性锌基涂料,其优选组分为改性硅酸钾黏结剂、鳞片状锌铝复合颜料及适量的涂料助剂。其中,鳞片状锌粉、鳞片状铝粉的配合比为85∶15,加入量为25wt%左右。用作改性黏结剂的硅酸钾溶液,最佳模数为5,浓度为25wt%~30wt%。改性硅酸钾溶液对鳞片状锌粉和铝粉分散性好,只需20min即可分散均匀。改性后涂层的黏结强度达到0级,经313K蒸馏水浸泡240h的耐水性试验后涂层黏结强度不下降,经423K蒸馏水浸泡3h的耐高温性试验后涂层完好,无变色起皮、皱皮、鼓泡、开裂、斑点等现象,阴极保护作用试验96h后涂层完好,可耐盐雾1200h无生锈现象。与未改性涂层相比,改性涂层的耐酸性提高1倍,自腐蚀电位提高约100mV。利用一次浸涂法经18min表干、5h实干后,可获得厚约57μm的银灰色有光泽涂层,其综合性能满足无铬锌铝涂层的要求。涂层黏结强度达到划格试验等级的前两级,试验后涂层。

ECO-ZA涂层防腐机理为锌和铝的阴极保护作用、改性黏结剂和腐蚀产物的屏蔽作用和鳞片状颜料层状叠加产生的迷宫效应等。ECO-ZA涂层的配套性佳,可作为底漆与中间漆、面漆形成三层防腐体系,或直接与面漆配合形成两层涂层体系,均能起到很好的耐酸、耐碱、耐高温及阴极保护作用。

ECO-ZA涂料的最大特点是用硅丙乳液改性的硅酸钾溶液取代达克罗涂层中铬酐黏结剂,黏结剂对涂料性质和涂层性能,以及涂层的成膜和防腐机理有很大的影响。ECO-ZA涂料在涂液成分、施工性能、涂层性能及成膜和防腐机理等方面与当前广为应用的达克罗涂料相比,既有相似之处,也有自身的特点。

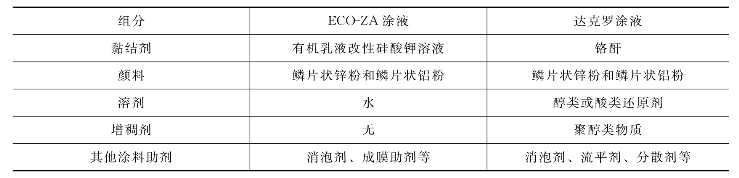

涂料组分是涂料施工性和涂层性能的决定因素,ECO-ZA涂液和达克罗涂液主要成分的比较见表8-1。从表8-1中可看出,ECO-ZA涂料的黏结剂为有机乳液改性的硅酸钾溶液,溶剂为水,属于水性环保型涂料;而达克罗涂料的黏结剂为铬酐,含有毒的Cr6+和Cr3+,对人体和环境造成危害,且达克罗涂料中需要醇类或酸类还原剂来促成涂膜固化,其挥发到空气中,将导致环境污染、浪费资源。ECO-ZA涂料中黏结剂本身具有黏稠性,无需添加额外的增稠剂;而达克罗涂料中铬酐无黏性,需要额外添加特殊的增稠剂,提高涂料的施工性能。

表8-1 ECO-ZA涂液和达克罗涂液的主要成分

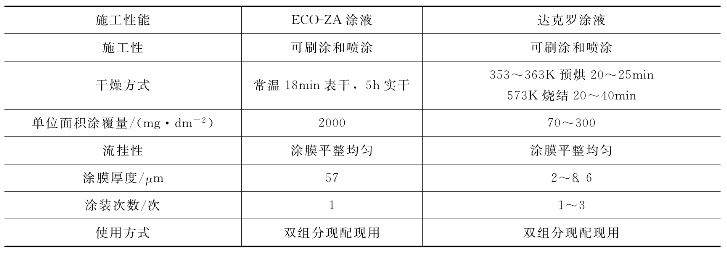

ECO-ZA涂料和达克罗涂料的施工性能差异比较见表8-2。从表8-2中可以看出,ECO-ZA涂料的部分施工性能优于达克罗涂料。一般情况下,两种涂料都是双组分包装,现配现用,且都可采用刷涂和喷涂的方式制备,形成平整均匀的涂层。ECO-ZA涂层常温下,18min表干、5h实干;而达克罗涂层需要在温度353~363K预烘20~25min后在573K烧结20~40min干燥。可见ECO-ZA涂层可节约能源,并提高生产效率。ECO-ZA涂料单次涂覆即可获得厚57μm的涂层;达克罗涂层单次涂覆厚2μm,因此达克罗涂层需通过1~3次涂覆才能获得较厚涂层。

表8-2 ECO-ZA涂料和达克罗涂料的施工性能

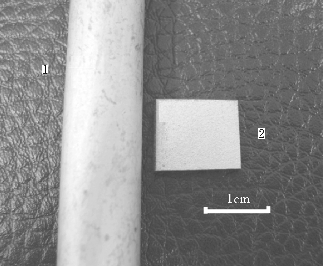

将ECO-ZA涂层和达克罗涂层的外观进行比较,如图8-1和图8-2所示。图8-1所示的螺栓表面已被达克罗涂料处理,由图可知由于受到碰撞螺栓表面的涂层有部分脱落现象。从图8-2可知,螺栓表面的达克罗涂层较薄,抗冲击性差,容易脱落;而ECO-ZA涂层表面更加均匀、平整与光亮,且无脱落现象。ECO-ZA涂层厚约57μm,结合了有机涂层和无机涂层的优点,硬度和韧性都较好,从而抗冲击性好。

涂层具有较强附着性是其他性能得以实现的重要前提。通过测试涂层的附着性发现,ECO-ZA涂层的黏结强度等级为0~1级,而达克罗涂层的黏结强度等级为1~2级,ECO-ZA涂层具有更佳的黏结性。比较ECO-ZA涂层和达克罗涂层的耐水性、耐高温性、阴极保护作用和耐盐雾性,结果见表8-3。

图8-1 达克罗涂层处理的螺栓

(https://www.xing528.com)

(https://www.xing528.com)

图8-2 两种涂层的外观形貌

1—达克罗涂层;2—ECO-ZA涂层

表8-3 ECO-ZA涂层和达克罗涂层耐蚀性

从表8-3可以看出,ECO-ZA涂层耐水性、耐高温性、阴极保护作用和耐盐雾性均达到甚至超出达克罗涂层的要求,具体表现为:在温度为313K的蒸馏水中浸泡240h后,ECO-ZA涂层黏结性不下降;经温度为423K的高温炉中烘烤3h后,涂层完好;进行阴极保护作用试验96h后,涂层缝隙处完好;另外涂层耐盐雾性达到1200~2000h。但是,当ECO-ZA涂层达到上述性能时,涂层单位面积涂覆量为2000mg/dm2,以涂料密度3.5g/cm3粗略估算厚约57μm,比达克罗涂层要厚。根据达克罗涂层使用规定,涂层单位面积涂覆量最大为300mg/dm2,厚度约为8.6μm。薄涂层为了满足某些零件的配合作用,如螺丝和螺母,厚度要求必须在公差范围内。但在其他构件上使用时,涂层厚度稍厚,不影响构件性能的发挥,相反有利于增强构件的耐蚀性,延长构件寿命。所以自行研制的ECO-ZA防腐涂层,可以取代达克罗涂层的某些用途,且能发挥更好的综合性能,同时达到环保节能的目的。

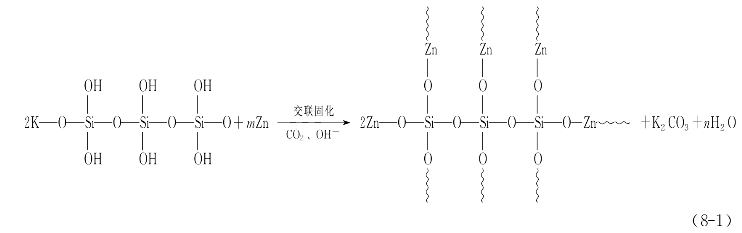

在ECO-ZA涂料中的成膜物质主要为硅酸钾溶液无机成膜物和硅丙乳液有机成膜物。以硅酸钾为主的无机成膜物构成涂膜的主要部分,它包裹着颜料构成无机相。在碱金属硅酸钾水溶液中,硅酸钾呈胶体分散于水中,而胶粒周围可吸附很多活性的羟基(-OH),形成大量的硅醇键,并发生多价金属取代反应和硅醇聚合反应。一般情况下,模数(m)的大小决定了溶液中-OH数量的多少。

高模数硅酸钾溶液中的羟基和锌粉之间发生反应,形成硅酸锌聚合物,化学反应如下:

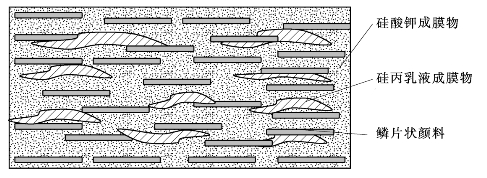

该聚合物即为涂膜中的无机相,是连续相。硅丙乳液形成的成膜物包裹着颜料,构成有机相,是不连续相。ECO-ZA涂层的结构是有机相呈层片状分散于无机相中。无机相和有机相相互贯穿,相互依托,形成两相立体交联的三维空间结构,其立体结构模型如图8-3所示。这种结构相界面间结合紧密,无孔隙存在,涂层耐蚀性能优异。

图8-3 ECO-ZA涂层立体结构模型

达克罗涂层的成膜机理一般认为:当对涂覆后的金属进行烘烤时,涂料中的Cr6+大部分被还原,生成不溶于水的无定形nCr2O3·mCrO3,其作为黏结剂与锌片相结合,形成膜层。同时铬酸分别与颜料和基体发生钝化作用,形成胶凝状铬酸盐钝化膜,烘干固化后使涂膜具有牢固结合力。可见,涂层固化时,需要烘烤,且有机还原剂和有毒的铬离子会少量排放到环境中,对人体构成伤害和造成环境污染。

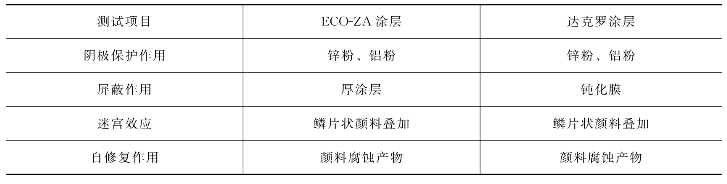

由于ECO-ZA涂层和达克罗涂层的黏结剂不同,但颜料相同,它们的防腐机理存在一定的异同,比较结果见表8-4。从表8-4可看出,ECO-ZA涂层和达克罗涂层存在很多共同之处,具体表现为:①两者都以鳞片状锌粉和铝粉为颜料,可起到很好的阴极保护作用;②两种涂层中鳞片状颜料层状叠加产生迷宫效应,延缓基体的腐蚀;③当涂层表面有一定面积划伤时,颜料的腐蚀产物可以填充缝隙,阻止基体腐蚀,起到很好的修复作用。但两种涂层的屏蔽作用不相同,达克罗涂层是依靠铬盐与颜料和基体铁反应生成钝化膜,起到屏蔽作用,而ECO-ZA涂层较厚,其屏蔽作用好于达克罗涂层。

综上所述,自固化ECO-ZA系列水性锌基防腐涂料具有多种保护功能,耐蚀性高,具有高的抗划伤和自愈合能力;有优异的耐水、耐酸、耐高温性;以水为溶剂对环境无污染;涂层常温自固化,能耗低;不含有铬的黏结剂,对环境和人体无伤害,可以取代达克罗涂层的某些用途。由于该涂料安全环保、制备方法简便、能源消耗少、成本低,其突出的生态、节能特性及防腐、耐水、耐高温性能,将推动其广泛应用于大气、海洋环境中的风电机组、桥梁、船舶、储罐、输油管道等大型户外金属结构的表面防腐,应用前景良好。

表8-4 ECO-ZA涂层和达克罗涂层的防腐机理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。