选择装配法是在成批或大量生产中,将产品配合副经过选择进行装配以达到装配精度的方法。在成批或大量生产条件下,若组成零件不多而装配精度很高时,如果采用完全互换法,将会使零件的公差值过小,不仅会造成加工困难,甚至会超过加工的现实可能性。在这种情况下,就不能只依靠零件的加工精度来保证装配精度。这时可以采用选择装配法,将配合副中各零件的公差放大,然后通过选择合适的零件进行装配,以保证规定的装配精度。

选择装配法按其形式不同可分为三种;直接选配法、分组装配法和复合选配法。

1.直接选配法

直接选配法即在装配时,由装配工人直接从待装配的零件中选择合适的零件进行装配,以满足装配精度的方法。例如,为了避免在发动机工作时,活塞环在环槽中卡死,装配工人凭经验直接挑选合适的活塞环进行装配,完全是凭经验判定活塞环和环槽的间隙来保证装配精度。

这种装配方法的优点是简单,但装配质量在很大程度上取决于装配工人的技术水平,而且工时也不稳定,不适宜用于节拍要求严格的流水装配线。

2.分组装配法

分组装配法为在成批或大量生产中,将产品各配合副的零件按实测尺寸分组,装配时按组进行互换装配以达到装配精度的方法。

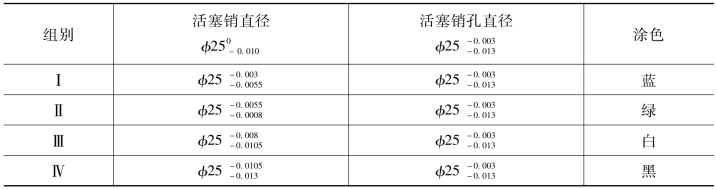

对于装配精度要求很高的情况,各组成零件的加工精度也很高,使得加工很不经济或很困难,甚至无法满足要求。例如,发动机活塞销和销孔的配合,技术要求规定,在冷态装配时应有0.0005~0.0055mm的过盈量。若用完全互换法装配,则活塞销和销孔的公差分别为0.0025mm,将给机械加工造成极大困难,也不经济。在实际生产中采用分组装配法,即把活塞销和销孔的公差放大到0.01mm,然后对这些零件进行测量分组,按分组顺序,对应组的零件进行装配,保证装配精度的要求。某发动机活塞销和活塞销孔(基本尺寸为φ25)分组情况和公差带分布如表6-1和图6-13所示。

分组装配法的优点是:降低了零件加工精度的要求,仍能获得很高的装配精度,同组内的零件可以互换,具有完全互换法的优点。它的缺点是:增加了零件的测量、分组工作,增加了零件存贮量,并使零件的贮存、运输工作复杂化。

图6-13 活塞销与活塞销孔的配合(https://www.xing528.com)

分组装配法只适用于大批大量生产中,组成件数少而装配精度要求高的场合。柴油机中的精密偶件都采用分组装配法。大量生产滚动轴承的工厂也采用此种装配法。

表6-1 活塞销与活塞销孔的分组尺寸

采用分组装配法时应注意如下事项:

(1)配合件的公差应相等,公差应同一方向增大,增大的倍数就是分组组数。

(2)配合件的表面粗糙度,形位公差必须保持原设计要求,不应随着配合件公差的放大而降低要求。

(3)保证零件分组装配中都能配套。若产生某一组零件过多或过少而无法配套时,必须采取措施,避免造成积压或浪费。

(4)所分组数不宜过多,以免管理复杂。

3.复合选配法

该种方法是上述两种方法的复合,即先把零件测量分组,装配时再在对应组零件中直接选择装配。它吸取了前述两种选择装配法的优点,既能较快地选择合适的零件进行装配,又能达到理想的装配质量。发动机汽缸孔与活塞的装配大都采用这种装配方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。