1.回火的作用和过程

所谓回火,是将淬火钢在Ac1线以下的温度进行加热,让碳化物析出从而恢复韧性,并使残留奥氏体分解转变成稳定组织的热处理工艺。虽然材料淬火后可得到高硬度的马氏体组织,但因为脆性大,在生产实际中不能直接用作模具材料。因此需要通过回火来把材料组织调整到强度和韧性均衡的状态。有时利用二次硬化甚至会使材料达到高于淬火状态的硬度。由于材料的各种特性随回火温度而变化,所以为得到所需特性,回火温度的选择显得十分重要。

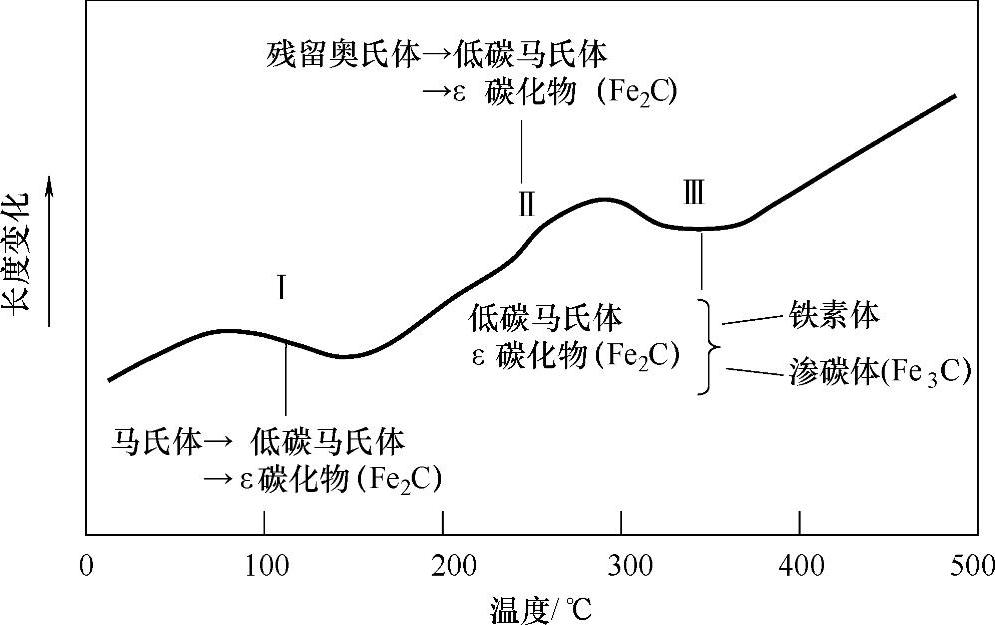

图5-10所示为从长度变化的角度来表示马氏体组织随回火温度发生的变化。与退火相比,虽然淬火后体积出现了膨胀,但在随后的加热过程中又会出现收缩、膨胀、收缩的变化,这就是回火的第Ⅰ~第Ⅲ阶段。图5-10中所示为碳素工具钢的变化过程[4]。

首先,淬火状态的碳原子处于过饱和固溶状态,在进行200℃低温回火后,会成为不稳定的过渡碳化物,即ε碳化物(Fe2-2.4C),从基体析出,使基体成为低碳马氏体。因此随着屈服强度的上升,韧性也稍有回复。这是第Ⅰ阶段。

其后,淬火状态的残留奥氏体分解成马氏体和贝氏体,这是第Ⅱ阶段。对于低合金钢来说,在200℃左右回火时,有时第Ⅰ阶段和第Ⅱ阶段会同时发生,所以需要对此时转变的马氏体再次进行回火。

进一步提高回火温度,马氏体+ε碳化物转变成铁素体+渗碳体(Fe3C系碳化物),并逐步球化长大,致使强度和硬度也逐渐随之降低,这就是第Ⅲ阶段。

上述是指碳素工具钢的情况,但对于含Cr、Mo、W、V等合金元素的合金钢(如冷作模具钢、热作模具钢及高速工具钢等)来说,各回火阶段均向高温侧移动,并在500℃左右析出渗碳体以外的特殊碳化物,导致晶格畸变或使位错固定,从而再次出现硬化,称为二次硬化。二次硬化所析出的微细碳化物是V4C3、Mo2C、W2C、TiC等,其中V和Mo的影响较大。回火温度更高时,这些碳化物变成稳定碳化物,比如有Mo和V时会变成Mo6C、W6C等,并逐渐长大。这就是回火的第Ⅳ阶段。

图5-10 回火与长度变化

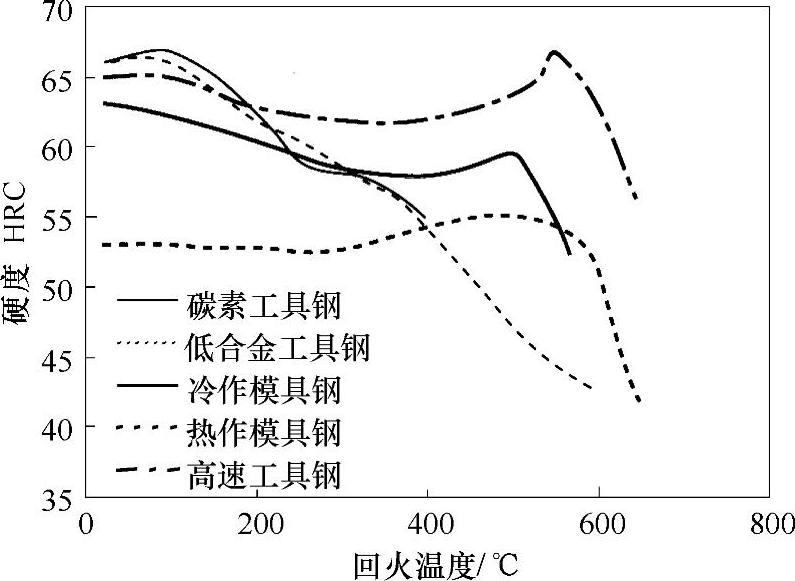

2.典型钢种的回火特性

典型钢种的回火硬度曲线如图5-11所示。碳素工具钢淬火后虽然硬度较高,但会随回火温度的上升而软化。低合金工具钢也大致与其相同。与其不同的是冷作模具钢和热作模具钢,当在500℃以上回火时,可以观察到两者有明显的软化滞后或二次硬化现象。高速工具钢的二次硬化效果最为显著。

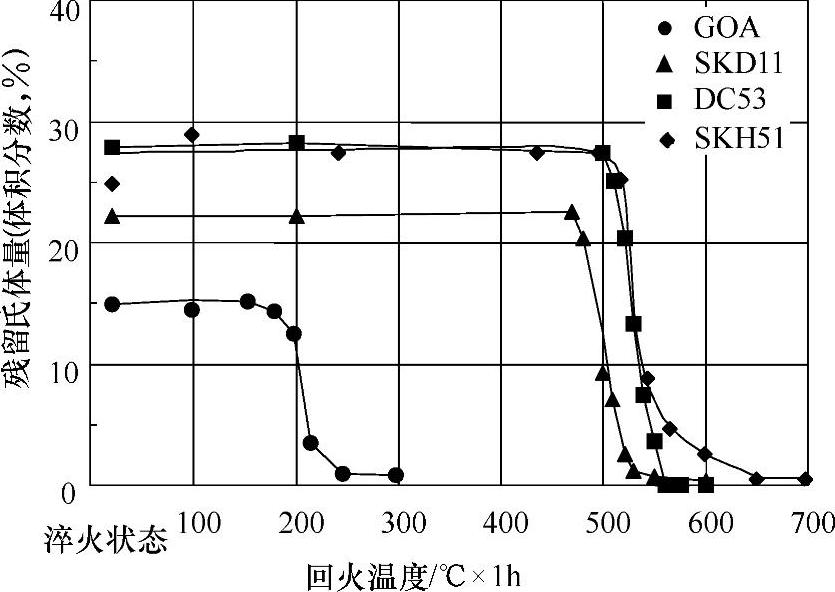

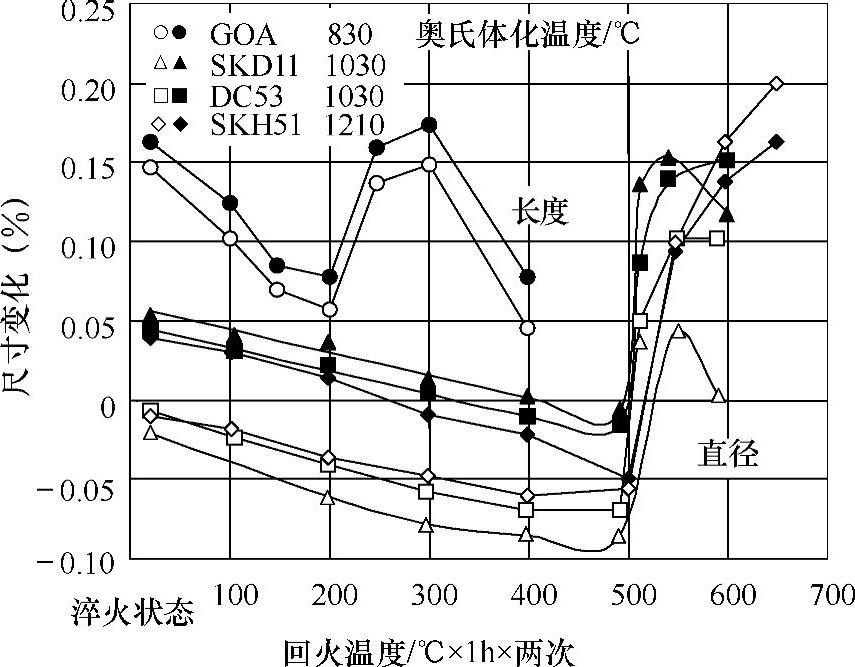

冷作模具钢的回火温度与残留奥氏体量的关系及与热处理尺寸变化的关系分别如图5-12和图5-13所示。冷作模具材料的残留奥氏体分解过程,也是高合金钢偏向高温侧发生,并伴随着这些高合金钢的残留奥氏体分解而出现硬度上升(二次硬化)。另外,从淬火状态回火时,虽然开始会慢慢收缩,但随着残留奥氏体的分解(即马氏体转变)则表现出明显的膨胀。

图5-11 回火硬度曲线

图5-12 回火温度与残留奥氏体量

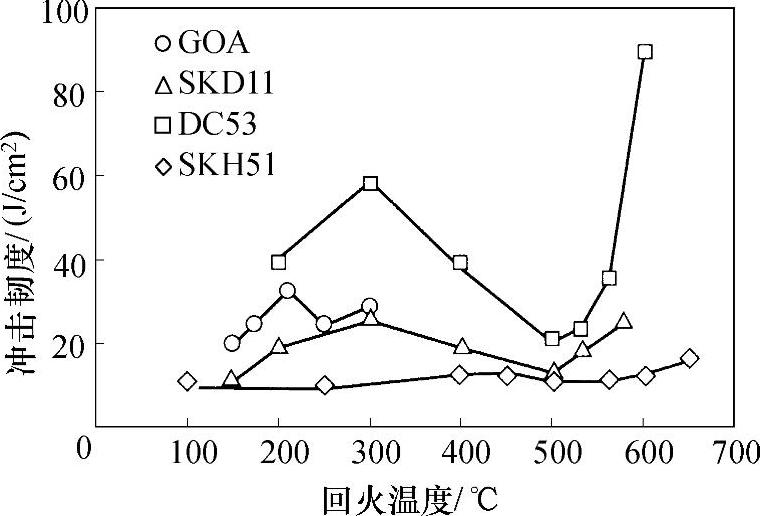

图5-14所示为回火温度和冲击韧度的关系。从图5-14可观察到随回火温度的上升,冲击韧度下降的温度区域。这是碳素工具钢和低合金工具钢中出现的称为低温回火脆性的现象,250℃左右存在冲击韧度的低谷。其原因是残留奥氏体分解和碳化物析出,所以回火时要注意避开该温度领域。此外,就SKD11和DC53之类的高合金模具钢而言,其残留奥氏体分解温度较高,致使冲击韧度的低谷也移向高温侧。(https://www.xing528.com)

图5-13 回火温度与热处理尺寸变化

图5-14 回火温度与冲击韧度

3.回火参数

回火是靠热激活,即各合金元素的扩散来实现的,所以回火时的硬度和特性取决于回火温度和时间的组合。表达此关系的是回火参数[5],表示为

P=T(C+lgt)×10-3

式中 T——回火温度(热力学温度);

t——保温时间(h);

C——系数,冷作模具钢为15,热作模具钢为20。

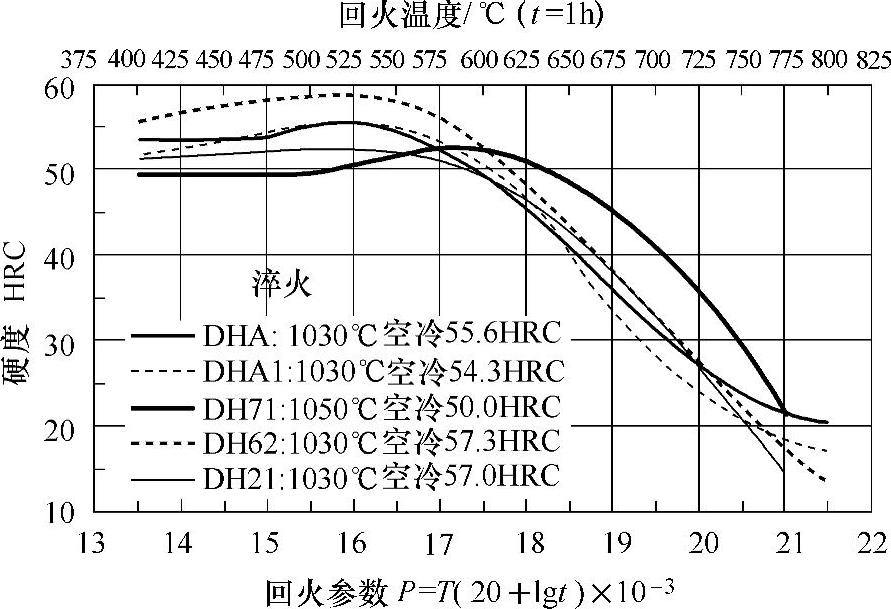

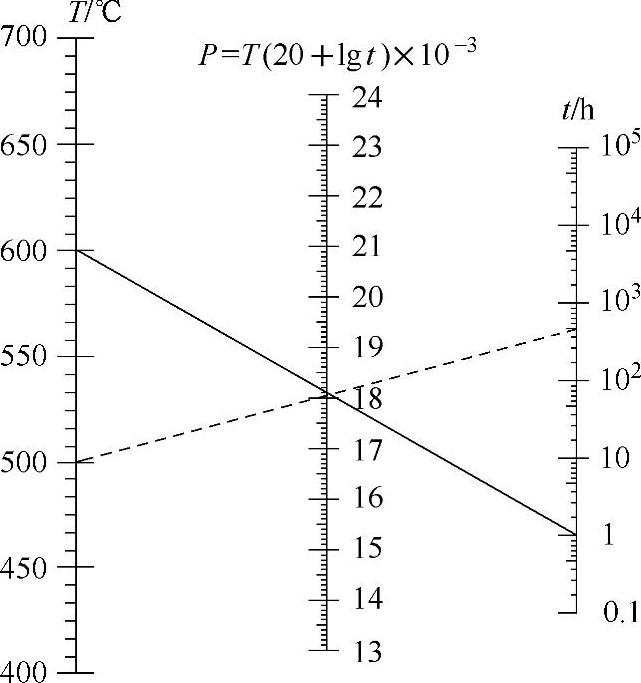

图5-15所示为主要热作模具钢的回火硬度与回火参数的关系[6]。图5-16所示为回火参数的诺谟图[7]。图5-15是在各种温度下改变保温时间来测定硬度后制作的参数值近似曲线图。回火效果取决于温度和时间的组合,可以说当参数值一定时具有同样的效果。利用诺谟图可以比较容易地选定等效回火温度和时间的组合。如图5-16所示,600℃×1h的回火与500℃×445h的回火效果相对应。

图5-15 主要热作模具钢的回火硬度与回火参数的关系

图5-16 回火参数的诺谟图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。