退火按热处理目的和方法不同,分为均匀化退火、完全退火、等温退火、球化退火、去应力退火。

均匀化退火(Soaking)是把工件加热到奥氏体区域的1050~1200℃温度下长时间保温的方法,主要是为了消除钢锭带状偏析和碳化物偏析等,在高温下长时间保温并靠扩散来实现化学成分的均匀化。由于在高温下长时间保温会造成晶粒粗大,所以多在锻造前加热时进行均匀化退火。

完全退火主要用于低合金钢的热处理,是将工件加热到完全奥氏体区域后,缓冷至Ar1转变终了点附近约650℃附近的方法。

等温退火与完全退火的加热过程相同,是针对淬透性较好的合金钢所用的短时间处理方法。加热至奥氏体化温度后,通过在600℃左右的温度下保温使铁素体及珠光体转变,从而达到缩短处理时间的目的。

去应力退火是在低于A1点的温度到450℃之间进行保温的方法,常用来降低硬度及消除焊接应力等。

球化退火是通过使分散在铁素体中的碳化物球化来达到最为软化状态的退火方法。模具钢所指的退火一般是这种球化退火,目的在于降低硬度,提高可加工性,调整淬火前的组织等。对于模具来说,淬火时需要让球状碳化物弥散,溶于马氏体基体中来提高耐磨性,所以也需要淬火前的球状碳化物退火组织均匀分布。如果有残留层状组织和网状碳化物,会引发淬火时的淬火开裂、变形以及韧性下降。

球化退火的处理方法一般是在A1转变点附近保温后,以15℃/h左右的速度进行缓冷。由于在加热过程中Mn、Cr、Mo等碳化物形成元素固溶于渗碳体中,所以基体中这些元素的含量较低,因而基体本身较软且富有延展性。(https://www.xing528.com)

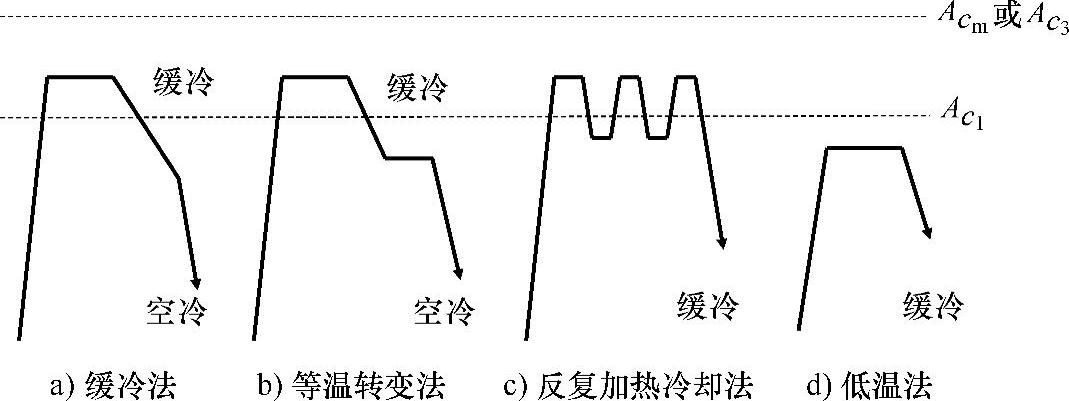

图5-4所示为具有代表性的球化退火方法。图5-4a所示为缓冷法,是在Ac1线和Acm或Ac3线的中间温度保温后,进行缓冷的方法。在此温度区域进行加热的过程中,碳化物并未完全固溶而是适当残留。在随后的冷却过程中,固溶的碳及其他合金元素以残留碳化物为核心扩散聚集,成长为球状碳化物。

图5-4b所示为等温转变法,两相区的加热过程与缓冷法相同,不过后续冷却是通过在珠光体转变区域(碳化物析出区域)进行等温保温来促进碳化物析出的,接着又通过缓冷来助其成长。

图5-4c所示为反复加热冷却法,用于碳化物的快速球化。图5-4d所示为低温法,适用于冷作钢及淬火钢。另外,当淬透性好的钢仅靠缓冷软化不足时,可将低温法作为追加处理使用。

主要工模具钢的球化退火条件和退火硬度已经在第4章的表4-9中介绍。

图5-4 球化退火方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。