1.切削加工过程中强迫振动产生的原因

切削加工过程中产生强迫振动的原因可以分为两大类:

(1)系统外部的周期性干扰力。如其他机床、设备的振动通过地基传入系统。

(2)工艺系统内部原因。①机床运动零件的惯性力,如电机皮带轮、齿轮、传动轴、砂轮等的质量偏心在高速回转时产生的离心力,往复运动部件换向时的冲击等;

②机床传动件的缺陷,如齿轮啮合时的冲击、带接头、滚动轴承的误差、液压气动系统中的冲击等;

③切削断续表面,切削过程的不连续,或者余量、硬度不均匀等,引起切削力的周期性改变,如铣削、拉削、滚齿等加工。

2.强迫振动的描述

一般的机械加工工艺系统,其结构都是一些具有分布质量、分布弹性和阻尼的振动系统,严格来说,这些振动系统具有无穷多个自由度。这里所指的自由度,是指用以确定振动系统在任意瞬时其位置的独立坐标数。要精确地描述和求解无穷多个自由度的振动系统是十分困难的,因此通常将它们简化为多自由度系统。由于单自由度系统是最简单的振动系统,且是多自由度系统的基本单元,因此由单自由度振动系统引出的许多概念和分析方法也适用于多自由度系统。作为简化分析,这里只讨论单自由度系统的振动。

图5-8所示为内圆磨削工艺系统简图。由于工件系统与悬伸的磨杆和砂轮相比,刚度要大得多,因此,该工艺系统的振动可以用图(b)所示的简化单自由度系统来描述。磨杆和砂轮的等效质量为m,等效刚度为k,等效阻尼为c,作用在m上的简谐激振力为F sinωt。设质量块处于平衡位置时为坐标原点,瞬时位移向下为正。

图5-8 内圆磨削工艺振动系统简图

1—主轴2—砂轮3—工件

由理论力学已知,该单自由度振动系统的运动方程式可写为

![]()

式中:x——等效质量块m离开其平衡位置的瞬时位移,m;

F——简谐激振力的幅值,N;

ω——简谐激振动的圆频率,rad/s。方程(5-1)可写成:

![]()

式中:a——衰减系数,a=c/2m;

ω0——系统无阻尼时的固有频率,ω =k/m;

=k/m;

f=F/m。

求解微分方程(5-2),得

![]()

上式第一项表示有阻尼的自由振动,经过一段时间后,这部分振动将衰减为零;第二项表示由激振力引起的强迫振动,这部分不会衰减。因此,系统经过一段时间的过渡过程后,自由振动很快就衰减掉了,而强迫振动则持续下去,形成系统的稳态振动过程。

一般我们感兴趣的是系统的稳态振动,其位移为

![]()

式中:A1——自由振动的初始振幅,m;

A2——强迫振动的振幅,m;

ωd=![]()

φd——自由振动的初始相位角,rad;

φ——振动体位移x与激振力的相位差,rad。(https://www.xing528.com)

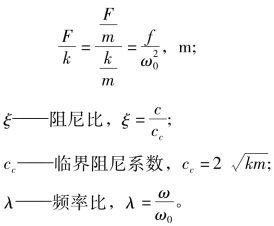

将式(5-4)求导代入方程(5-2)化简后可得

式中:A0——系统静位移,即在与激振力幅值相等的静力F作用下系统的位移,A0=

根据上面的推导结果,可以分析强迫振动有如下特点:

(1)如果作用在系统上的干扰力是简谐激振力F sinωt,则强迫振动的稳态过程也是简谐振动,而且只要激振力存在,这一振动就不会被阻尼衰减掉。振动本身并不能引起干扰力的变化。

(2)强迫振动的频率总是与外界激振力的频率相同,与系统的固有频率无关。

(3)强迫振动的振幅大小主要取决于激振力F的大小及频率比λ和阻尼比ξ,而与初始条件无关。激振力越大,刚度及阻尼系数越小,则振幅越大。

(4)强迫振动的振幅在很大程度上取决于干扰力(激振力)的频率与系统固有频率的比值λ。当λ等于或接近于1时,即干扰力的频率等于或十分接近于固有频率时,振幅将达到最大值,这种现象通常称为共振。

3.强迫振动振源查找的方法

在机械加工过程中出现的持续振动有可能是强迫振动,也有可能是自激激动。要区别强迫振动与自激振动,最简便的方法就是找出振动频率。一般情况下可从工件上振纹出现的频率推算出振动频率,再与振源频率相比较,如果两者一致或相近,则此振源可能就是引起振纹的主要原因。

工件表面振动波纹频率可用下式计算:

对回转零件![]()

式中:n——工件转速,r/min;

m——工件一转中切出的波纹数。

对平面加工![]()

式中:v——工件的进给速度,m/min;

l——波纹长度,mm。

可取一段工件长度L(mm),数出该长度上的波纹数m,用l= 算出波纹长度。L取得越长,包含的波纹数越多,l的取值误差应越小。当波纹不易用肉眼观察时,可用圆度仪、粗糙度仪表来测量加工表面,有时把工件表面研磨一下,波纹就变得清晰可数了。

算出波纹长度。L取得越长,包含的波纹数越多,l的取值误差应越小。当波纹不易用肉眼观察时,可用圆度仪、粗糙度仪表来测量加工表面,有时把工件表面研磨一下,波纹就变得清晰可数了。

较准确的方法是采用测振仪器来测量机械加工过程中的振动频率和振幅。例如在靠近刀具或工件的地方,用测振传感器拾取振动信号,通过频谱分析确定强迫振动的频率成分。

测量振动频率后,就要对整个工艺系统可能产生的强迫振动频率进行估算,并把频率数列表备查,凡是与测得的频率相近的可能振源,都要做仔细的检查和进一步的试验。

4.减小强迫振动的措施和途径

一般来说,可从以下几方面来考虑。

(1)减小或消除振源的激振力。例如精确平衡各回转零部件,对电机转子、砂轮等高速回转件,主要的是要进行动平衡。这样就能减小回转件所引起的离心惯性力。轴承的制造精度及装配调试精度常常对减小强迫振动有较大影响。

对齿轮转动,应提高齿轮制造及安装的几何精度,以减小传动过程中的冲击。对带传动,应采用较完善的带接头,使其连接后的刚度和厚度变化最小。

(2)提高工艺系统的刚度及阻尼。可以有效地抑制振幅,吸收和消耗振动能量。

(3)隔振。在振动的传递路线中安放具有弹性性能的隔振装置,使振源所产生的大部分振动由隔振装置来吸收,以减少振源对加工过程的干扰。如将机床安置在地基上及在振源与刀具和工件之间设置弹簧或橡皮垫片等。

(4)调节振源频率。在选择工作转速时,尽可能使旋转件的频率远离机床有关元件的固有频率,避开共振区。

(5)减小冲击切削振动的常用途径还有:

按照需要,改变刀具转速或改变机床结构,以保证刀具冲击频率远离机床共振频率及其倍数;增加刀具齿数;减小切削用量,以便减小切削力的大小;设计不等齿距的端铣刀,可以明显减小冲击切削时引起的强迫振动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。