1.热挤压模具系统和性能要求

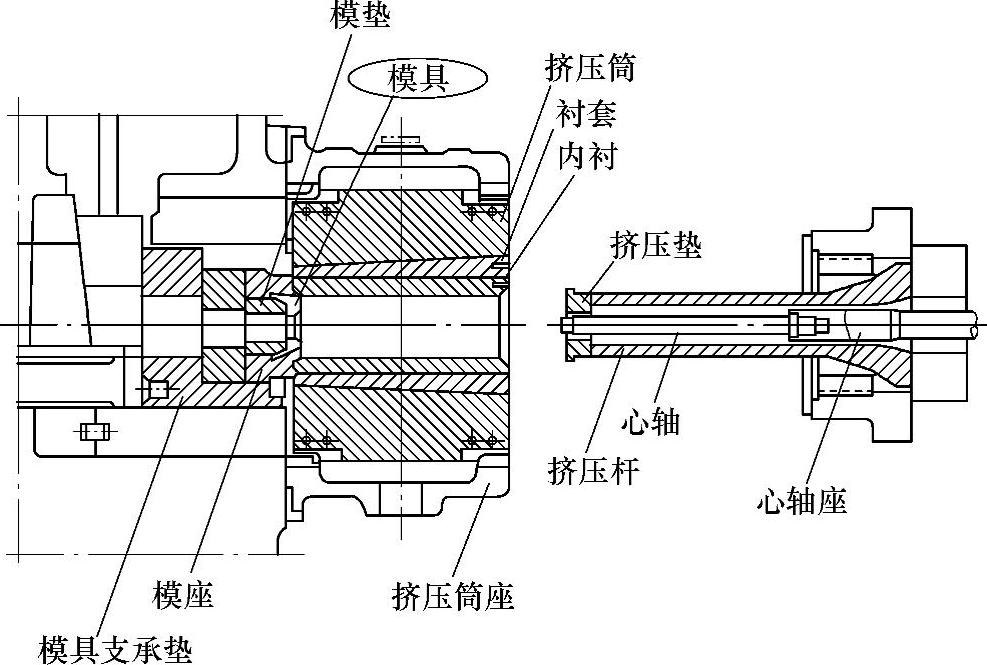

图4-33所示为热挤压模具系统,主要由挤压筒、衬套、挤压杆和模具构成。一般根据挤压件的材料来选用挤压模具系统的材料。挤压件材料当中用得最多的是铝合金,其锭坯被加热到约500℃后经模具挤压成形。而铜合金锭坯则要加热到800℃左右的较高温度,即模具钢的Al相变点温度附近或更高。铁合金则要加热到1200℃左右。

图4-33 热挤压模具系统

一般情况下采用SKD61钢及SKD62钢作为模具系统材料,但与锭坯接触的模具、心轴、挤压垫、内衬等磨损严重的模具部件,则使用SKD61改良钢及高温强度和耐磨损性均较好的SKD7钢等。像模垫、心轴座、挤压筒等不与锭坯直接接触的辅助部件则使用SKT4钢。

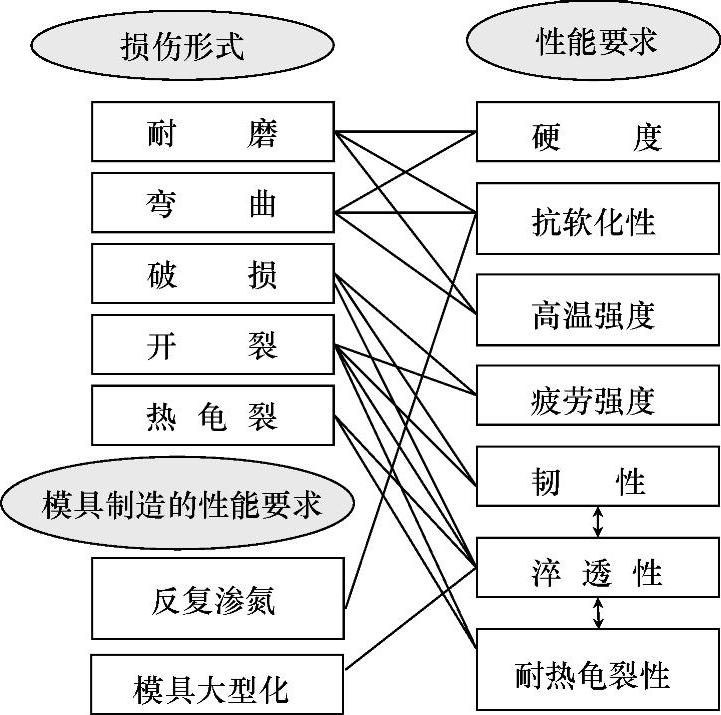

这些铝挤压工具的关键所在是模具。以热挤压模具为例,对其损伤形式和性能要求进行分析的结果,如图4-34所示。由于挤出对象是加压状态的高温锭坯,所以模具的成形面会发生磨损。还有,其反复的弯曲变形在加速磨损的同时,也会因疲劳产生开裂及破损。不过,与熔融状态的压铸相比,挤压用锭坯的温度较低,故热龟裂比较轻微。另外,为防止磨损和黏附可进行氮化处理(一般为气体氮化及盐浴软氮化),通常在挤压一定量的锭坯后,在磨损尚处于轻微状态时予以修补,并再次进行氮化处理后继续使用。因此对同一模具,570℃下保温约5h的氮化,通常要反复进行10~20次,结果导致模具内部的硬度会逐渐下降,造成强度下降。为此,要求材料具有优异的抗高温软化性,以便能够承受反复氮化。

以往铝挤压件主要用作建筑材料,不过现在随着轿车、货车及车厢的轻量化进展,采用高强度铝合金制作大型部件有增加趋势。因此要求模具材料的淬透性要好,并具有更高的抗高温软化性和高温强度。

图4-34 热挤压模损伤形式及性能要求

2.铝挤压模具用钢(https://www.xing528.com)

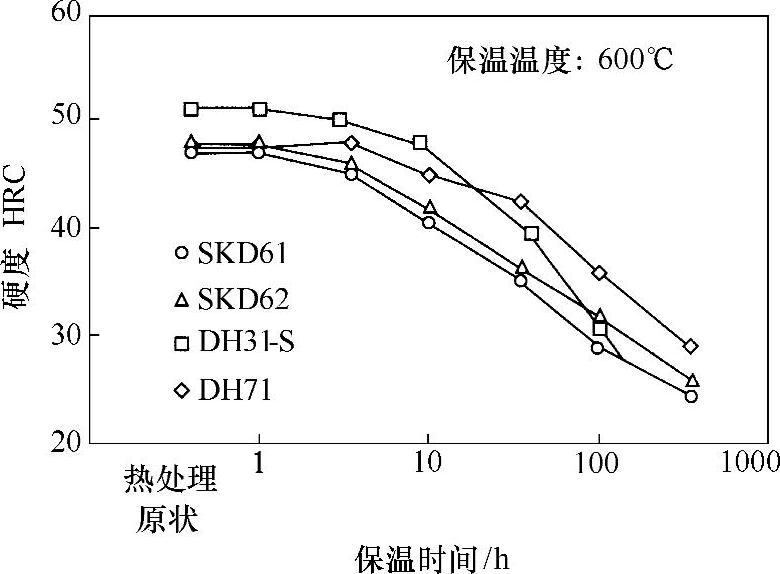

铝挤压模具一般采用5%Cr-1%Mo系的SKD61及SKD62钢制作。与此相比,抗高温软化性更为优异的钢还有3%Cr-3%Mo系的SKD7等。如图4-25所示的回火硬度曲线,在超过二次硬化的500~550℃温度区域,其抗软化性能是含铬量越低及含钼量越高越好。这是因为含铬量低可以抑制铬系碳化物(M7C3型)的成长,以及回火时钼系微细碳化物(Mo2C)的增多。图4-35所示为类似钢种3%Cr-2%Mo系的DH71钢与其他钢种的抗高温软化曲线。由此可见,与5%Cr-3%Mo系相比,即使在600℃长时间保温也不易软化。

这样一来,即使反复进行渗氮,模具心部硬度也不容易下降,与SKD61钢相比其强度下降得到抑制。还有,含钼量高可使其具有较优异的高温强度和蠕变性能,从而有助于延长使用寿命。

为了满足近些年来模具大型化的需求,针对在保持淬透性的同时提高抗软化能力及高温强度而开发的如DHA2(0.4%C-Ni-5.5Cr-1.5%Mo-V)等钢种已发挥了作用。此外,可用于压铸模的低Si-5%Cr-3%Mo钢等也得到了应用。

图4-35 热挤压模具钢的抗高温软化曲线

3.铜及铜合金的挤压模具用钢

铜合金的加热温度本来就较高,再加上加工变形热,对一般模具用钢来说会超过相变点进入奥氏体转变区域,所以需要采用SUH660(≤0.08%C-26%Ni-15%Cr-1.25%Mo-2%Ti-V,Al)等耐热钢。由于它是奥氏体系耐热钢,初期硬度为35~37HRC,常温强度虽然低于SKD系模具钢,但是高温下的强度下降幅度较小,可与SKD系模具钢形成互补,尤其适用于需要保持高温强度的场合。

此外,在要求寿命较长的铜挤压模具系统中,超耐热合金Inconel718(53%Ni-3.1%Mo-0.9%Ti-0.4%Al-Nb-其余Fe)也得到了应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。