1.JIS通用钢与损伤形式

如图4-23所示,SKD6钢和SKD61钢于1956年被规定为JIS标准钢以来,在压铸模方面一直得到了广泛使用。两钢种在具有相同的基本成分(0.38%C-1%Si-5.2%Cr-1.25%Mo)的基础上,V的质量分数SKD6钢为0.4%,SKD61钢为1%。它们的淬透性和韧性俱佳,而且在接触铝液(600~700℃)引起的模具表面温度上升(至500℃左右)的情况下也具有优良的高温强度和抗软化能力。在美国,目前AISIH13仍是使用范围最为广泛的钢种。

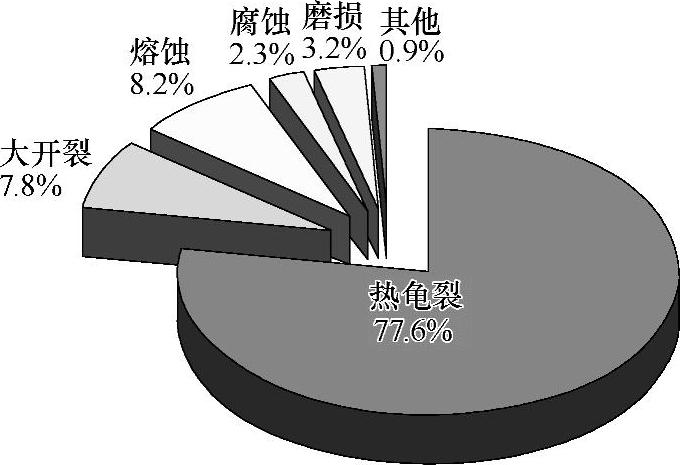

图4-27所示为压铸模损伤的主要形式[22]。其中最主要的是热龟裂,约占全体的78%,其他主要为熔蚀和大开裂。因此,压铸模具用钢的开发也是着重于提高耐热龟裂性和韧性,进行不断改良。

图4-27 压铸模损伤的主要形式

2.改良钢(低Si-5%Cr-2%~3%Mo钢)及其发展过程

进入20世纪80年代,为解决全球性环境问题,人们更加追求低油耗和轻量化,铝合金材料的汽车零部件等得到了大力推广。由此对压铸模的寿命等性能要求更高,为此各种改良钢相继问世,开发目标是通过增强耐热龟裂性来提高产品精度,与此同时也要提高韧性以防早期开裂。其中,代表性钢种有0.38%C-低Si(≤0.3%)-5%Cr-高Mo系钢,Mo的质量分数为2%~3%(大同DH21、DH31-S[23]),改善了高温强度和抗软化能力,可望提高耐热龟裂性。

当SKD61钢的淬火加回火硬度为47HRC时,合金元素对其热龟裂性的影响如图4-28[24]所示。这是将尺寸为ϕ15mm×5mm的圆板状小试样,高频加热至700℃后水冷,并如此反复进行1000次后,在1/2厚度的断面上测量所有裂纹的深度和条数,然后计算出平均裂纹深度而得出的结果。由此可观察到,Si和Mn的含量越低及Mo的含量越高,其平均裂纹深度越浅,即耐热龟裂性越好。

图4-28 合金元素对SKD61钢热龟裂性的影响

此外,减少含硅量有助于提高冲击韧度。这是因为熔炼—凝固时生成的粗大碳化物含量随含硅量的降低而减少,其结果促进了碳化物的微细化和组织均匀化,从而使韧性和热龟裂性得到改善[24]。

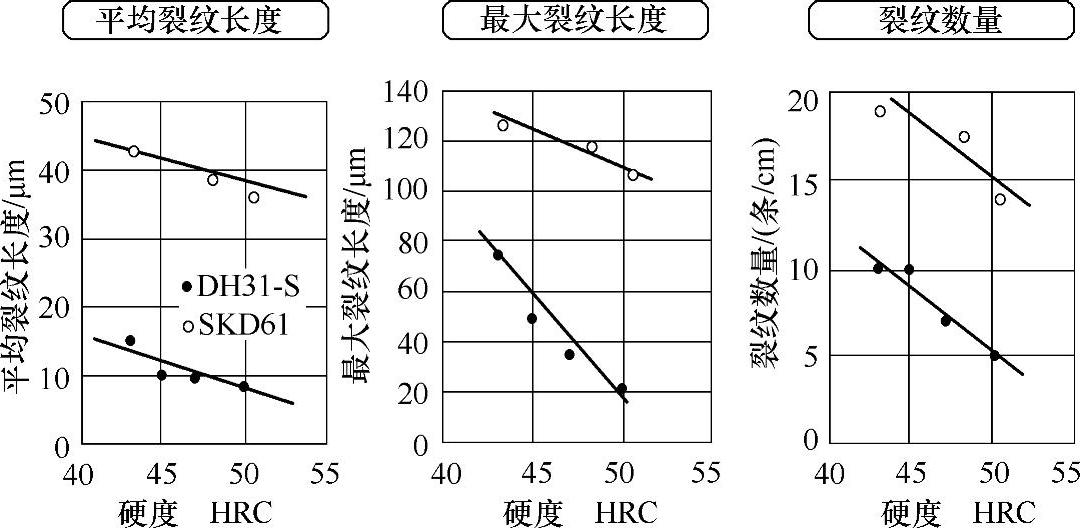

另外还判明,增加含钼量可提高贝氏体淬透性及改善高温强度和蠕变强度,适用于要求寿命长及承受高负荷的大型压铸模。低Si-5%Cr-3%Mo钢(大同DH31-S)与SKD61钢的耐热龟裂性比较如图4-29[23]所示。随着硬度的上升,平均裂纹长度有所缩短,在相同硬度下,DH31-S钢比SKD61钢的热龟裂性好得多。

最近,为提高大型模具的心部韧性,对淬透性加以改善的H11系钢DHA-WORLD[25]、5%Cr-高Mo钢DH31-EX钢[26]等(大同品牌)相继得到了开发,进一步扩大了使用范围。

图4-29 热作模具钢的耐热龟裂性比较

3.韧性的改善

压铸模损伤形式中约78%是热龟裂,约8%是大开裂。压铸模出现热龟裂时可通过修补继续使用,而有时发生大开裂会导致模具失效,所以韧性的改善是至关重要的课题。

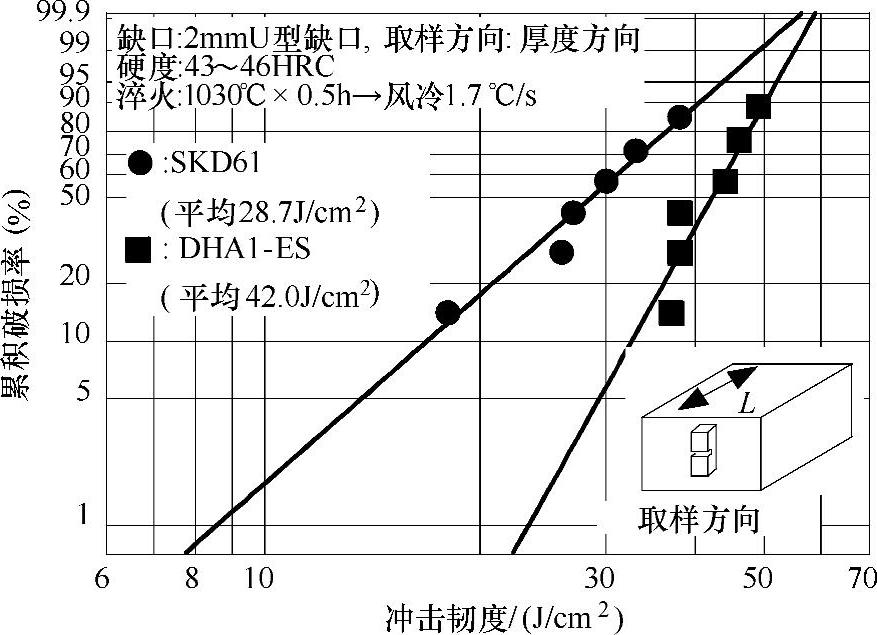

改善韧性有两种方法。其中一种是重熔精炼,尤其是利用ESR(Electro Slag Remelting)重熔精炼可大幅度提高纯净度,细化显微组织,从而提高冲击韧度并降低其偏差。所谓ESR重熔精炼,是将经一次熔炼后凝固的钢锭,在水冷结晶器中靠电渣电阻热再次将其逐渐熔化精炼,并急冷凝固的方法,因此也称为电渣重熔精炼。它可以使材料在整个长度和断面上获得纯净无偏析组织。将SKD61钢与其ESR钢材(大同DHA1-ES)热处理至硬度为43~46HRC后,从材料强度最低的厚度方向取样,进行冲击试验,结果如图4-30所示。为评价数据的分散性而采用韦伯分布表示。观察其特点可发现,ESR钢材的平均冲击韧度提高了1.5倍,并且其数据的分散性显著降低[27]。

另一种方法是淬火。模具冷却时,在从奥氏体化温度下降到900℃的过程中,如果晶界上析出碳化物,则会降低韧性。当500℃以下的冷却速度较缓慢时,会发生贝氏体转变,此组织经高温回火后其韧性比回火马氏体有大幅度下降。这是因为发生贝氏体转变的组织比马氏体粗大,板条宽度(针状贝氏体组织的宽度)变大,使冲击裂纹容易扩展。也有用半冷却时间等概念研究此类淬火速度影响的论著[28]。

(https://www.xing528.com)

(https://www.xing528.com)

图4-30 冲击韧度的韦伯分布(SKD61和DHA1-ES)

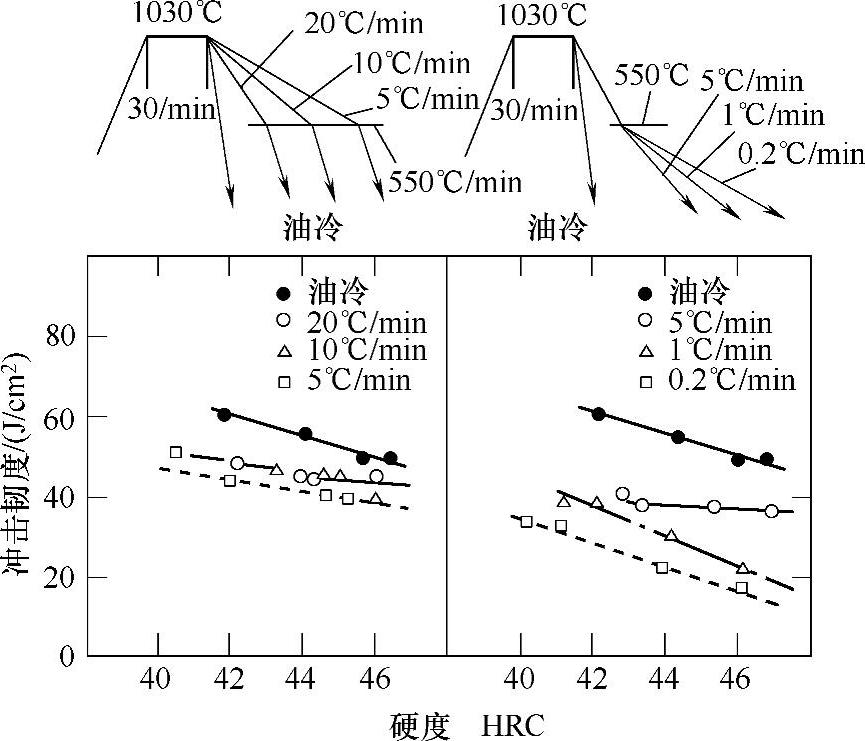

为解决此类问题,以油淬→取出冷却为基本方式的HIT(High ImpactValueTreatment)热处理法[29]等得到了应用,并与前述DH31系长寿命钢相配合,有效地防止了开裂。此外,通过对上部和下部温度区间冷却速度影响的研究得知,下部温度区间冷却速度的影响大于上部温度区间冷却速度的影响[30],其有关内容如图4-31所示。鉴于550℃以上的冷却速度影响较小,所以先急冷至550℃,然后对其下部温度区间的冷却速度进行改变,显现出较大影响。由此得知下部温度区间冷却速度的影响几乎占整体的70%~80%。基于这些研究结果,目前针对压铸模的各种淬火方法纷纷得到了开发应用。

4.压铸模具用钢的发展趋势

目前压铸模材料的变化较大,压铸行业的发展方向及对模具材料的要求如图4-32所示。为进一步促进汽车向轻量化发展,钢制部件也改为用高强度铝合金(高Si系),并采用挤压压铸方法,即在铸造的同时再施以机械压力的压铸。此外,薄壁件的成形也采用真空压铸。各种组合件的一体化趋势造成产品复杂化、大型化,因而对材料的淬透性也就有更高要求。另外,为提高成形效率,有通过强化模具内部冷却而力求缩短成形周期的趋势。因此冷却水孔增多,且与模具表面的距离缩小,这就需要韧性更高的材料。因此,高性能和高可靠性的模具材料越发显得重要。如前所述,DHA-WORLD、DH31-EX等即为通过提高淬透性来改善大型模具心部韧性的钢种,已作为北美

图4-31 淬火冷却速度对SKD61钢冲击韧度的影响

图4-32 压铸行业的发展方向及对模具材料的要求

压铸协会(NADCA,Noreth American Die Cast Associaton)标准的推荐钢种得到登记[31]。

再有,质量管理方面也逐渐严格起来。例如,在NADCA标准中,除了设有高性能钢检验标准外,还对真空淬火及焊接修补操作作了规定[31]。

为满足这些需求,制造出高性能和高可靠性的模具,除了对模具材料有要求之外还需要可达到高韧性低变形的高精度热处理,也要考虑采用表面处理和镀层等技术。

对压铸模来说,较为常用的热处理方法有:增加表面硬度和强度,施加压缩应力来提高耐热龟裂性,进行氮化处理来强化耐熔蚀性和耐咬伤性等。从最近的研究来看,氮化层较厚会加大裂纹扩展深度,建议轻度渗氮。

此外,为防止熔蚀及黏附,除了各种氮化处理外,还出现了复合镀层方法。比如利用等离子CVD(化学气相沉积)形成多层镀膜,特殊氮化+PVD(物理气相沉积)形成耐熔蚀性优良的CrN镀层等,已逐步应用在压铸模部件(镶针、镶块)等方面[32,33]。

模拟技术也是延长寿命的关键技术。以往常需经过分析废模和制订解决方案及试制的过程,而利用模拟技术可以缩短上述流程时间。此外,模拟技术也用于模具损伤解析、损伤预测及热处理变形预测等领域。这些技术对降低成本和缩短交货周期起到了很大作用。

另外,随着汽车及家电厂家的生产基地向国外转移,其模具材料采购,尤其是热处理的管理等也成为有待解决的问题。

5.用于压铸机的其他材料

对压铸模起固定作用的模板,一般采用球墨铸铁及中碳钢铸件等制作,有时也会选用碳素钢及铬钼钢等。

成孔销及推杆等一般采用通用热作模具钢SKD61制作。成孔销接触铝液易发生熔蚀和咬伤,这种情况下通过渗氮处理及镀层处理来避免与铝液直接接触,以达到防止熔蚀的目的。

对于热室压铸机,模具中的鹅颈管由于长时间处于金属熔液之中,所以需要具有较强的抗软化性和耐熔蚀性。此类产品所使用的材料是组成为0.2%C-10%Cr-2%Mo-5.5%W-10%Co的高Cr-W-Mo钢。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。