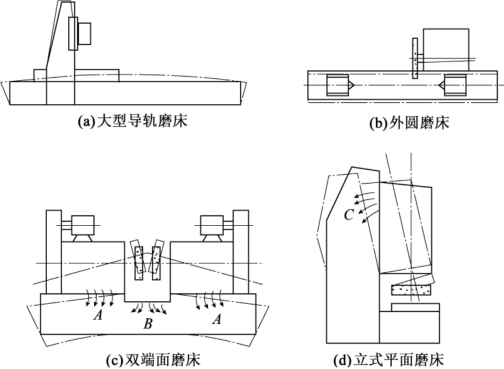

【摘要】:机床类型不同,引起机床热变形的热源和变形形式也各异。磨床的热变形对加工程度影响较大,外圆磨床的主要热源是砂轮主轴的摩擦热及液压系统的发热。为了减少热变形对加工精度的影响,首先应设法减少或隔离热源,热变形对粗加工影响不大,但在精加工时则不能忽视,应合理选择切削用量,充分冷却润滑。图4-25机床的热变形

由于机床结构的复杂性,在受到内、外热源影响时,机床温度场一般都不均匀,使机床的精度遭到破坏,引起相应的加工误差。其中主轴部件、床身、导轨、立柱、工作台等部件的热变形对加工精度影响最大。机床类型不同,引起机床热变形的热源和变形形式也各异。磨床的热变形对加工程度影响较大,外圆磨床的主要热源是砂轮主轴的摩擦热及液压系统的发热。在热变形的影响下,砂轮轴线与工件轴线距离会发生变化,并可能产生平行度误差。车、钻、铣、镗类机床的主要热源是主轴箱内的齿轮、轴承摩擦发热、润滑油发热,将使主轴箱及与之相连的床身、立柱等温度升高而产生较大变形,例如车床主轴箱的发热将导致主轴抬高,床身凸起,最终导致主轴与导轨的平均度误差。图4-25是几种机床热变形情况。为了减少热变形对加工精度的影响,首先应设法减少或隔离热源,热变形对粗加工影响不大,但在精加工时则不能忽视,应合理选择切削用量,充分冷却润滑。零件精度较高时,可粗精加工分开,为了减少机床的热变形,凡能从机床分离出去的热源均应移出,不能分离的热源,应从结构、润滑方面改善其摩擦特性,减少发热,或均衡温度场。对发热量大的热源还可采用强制性的风冷、机冷等散热措施。机床运转一定时间后,各部件达到热平衡状态,变形趋于稳定,因此,精密加工应在热平衡之后进行,一般车床、磨床的热平衡需4~6h,大型精密机床时间更长,为了缩短时间,可在加工前使机床高速空运转或在适当部位设置控制热源,使机床较快达到热平衡状态,此外改进机床结构,控制环境温度也是控制机床热变形的有效途径。

(https://www.xing528.com)

(https://www.xing528.com)

图4-25 机床的热变形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。