工件主要受切削热影响而产生变形,工件热变形可归纳为两种情况来分析:

1.工件比较均匀受热

一些形状简单的轴类、套类和盘类零件的内、外圆加工,切削热比较均匀地传入,温度在工件全长或圆周上都比较一致,热变形比较均匀,可根据温升来估算工件的热变形量。

![]()

![]()

式中:α——零件材料的热膨胀系数(钢:α≈1.17×10-5 K-1,铸铁:α≈1.05×10-5 K-1,

铜:α≈1.7×10-5 K-1);

D、L——工件在热变形方向上的尺寸,mm;

ΔT——工件温升,℃。(https://www.xing528.com)

加工较短零件时,可忽略轴向变形引起的误差;车削较长工件时,由于沿工件轴向切削时间有先后,开始切削温升较低,随着切削的进行温升逐渐增加,工件直径逐渐胀大,因此工件的背吃力量也随之增大,零件冷却后会产生锥度误差。若工件以两顶尖定位,工件受热伸长时,如果顶尖不能轴向位移,则工件将产生弯曲变形。加工丝杠时,零件受热后轴向伸长成为影响螺距精度的主要因素。

2.工件不均匀受热

对工件的平面进行铣、刨、磨等加工时,工件单面受热,上下表面的温差将导致工件向上拱起,加工时中间凸起部分被切去,加工完毕冷却后工件表面变成下凹,造成平面度误差。

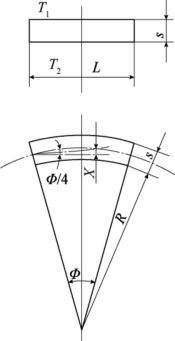

磨削长L、厚S的板类零件,其热变形挠度x可按式(4-20)估算(见图4-24)

![]()

4 工件单面受的弯曲变形计算

对于大型精密零件的加工,如高600mm,长2000mm的机床床身的磨削加工,床身误差为4.4℃时,热变形可达20μm。这说明工件单面受热引起的误差对加工精度影响很严重,为了减少误差,切削时应使用充分的切削液以减少温升,也可采用误差补偿的办法,在装类工件时使加工表面产生微凹变形,以补偿工件单面受热而拱起的误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。