模具的破损大多不是受单一静态负荷,而是受到交变负荷的影响。一般情况下,在未达到由单一负荷测定的抗拉强度及抗压强度时模具就出现了破损,将之称为疲劳现象,这在实际设计模具中要特别留意。

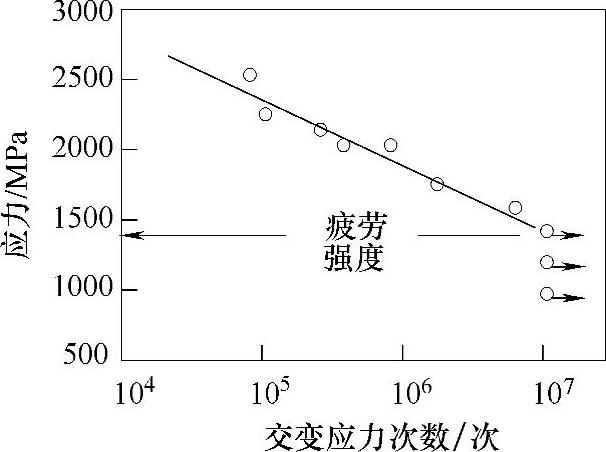

实用模具的疲劳过程难以准确再现,通常利用JIS中规定的小野式回转弯曲疲劳试验来进行评价[11]。该方法是将圆筒形试样连续回转,在附加弯曲力矩并予以一定交变应力的条件下,测定试样直至断裂的应力次数。以应力值为纵坐标,达到断裂前的交变应力次数为横坐标,所得数据绘成的图称为S—N曲线图(Stress-Numberof Cycles),用于评价疲劳性能。将发生断裂之前的应力称为疲劳极限。一般来说,交变应力次数达106次或107次不发生断裂的应力称之为疲劳强度。

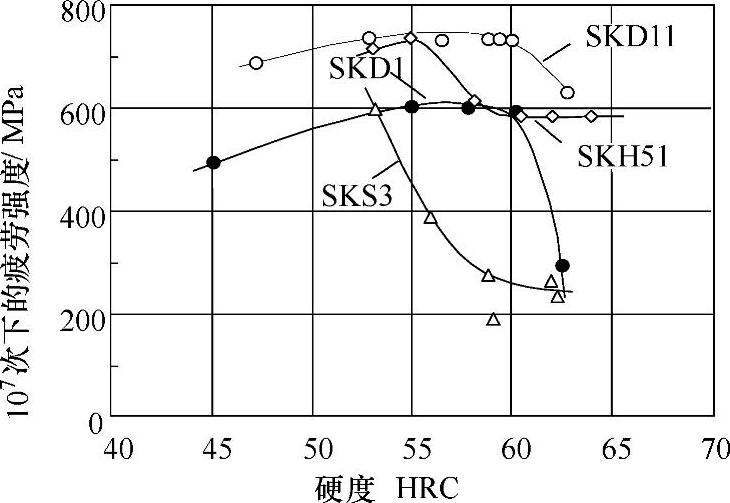

S—N曲线如图3-9所示。不同工模具钢疲劳强度与硬度的关系如图3-10[12]所示。通常疲劳强度随着硬度及强度的增高而增高,但达到某一强度后,疲劳强度会出现饱和或下降。

图3-9 S—N曲线

图3-10 不同工模具钢疲劳强度与硬度的关系(https://www.xing528.com)

需要说明的是,模具破损通常发生在104次或105次左右,高应力—低周疲劳强度尤为明显。冲头类工件的表面如有弯曲负荷则会产生拉应力,在凹模内部的圆周方向上也会有拉应力出现。由于此类拉应力的反复作用造成疲劳损坏的情况较多,所以在设计时需要将该因素考虑进去。

疲劳强度的大小与抗拉强度和钢种有关。特别是组织中有粗大碳化物的冷作模具钢,会以此为起点发生疲劳破损现象,所以具有微细碳化物的高速工具钢具有较高的疲劳强度。一般来说,粗大碳化物的尺寸较长、较宽,且所占比例越大,碳化物自身开裂的概率也就越高,其疲劳强度也会随之降低[13-16]。

此外,表面质量对疲劳强度的影响也较大。高硬度材料的表面粗糙度值越高,越容易造成缺口效应而成为开裂起点,降低疲劳强度。

表面脱碳引起硬度下降,以及因组织转变时间点的不同而形成拉应力时,会降低疲劳强度。另外,电火花加工的加工变质层,尤其残留的熔融凝固的白层,其中存在的裂纹会成为疲劳破损起点。因此,电火花加工后通过研磨等去除加工变质层是十分重要的。

另外,为提高耐磨性而对模具进行渗氮处理后,会在表面形成压应力,可抵消模具上的拉应力,从而提高疲劳强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。