铣床夹具是在铣床上能实现工件的定位与夹紧的工艺装置。铣床夹具与钻镗夹具相比较:①没有专门引导刀具的导套;②铣削加工时切削力大,同时由于铣刀刀齿的不连续切削,切削力的变化以及所引起的冲击与振动也大,因此要求铣床夹具的夹紧力要足够,夹具各组成部分的刚性与强度要满足要求。

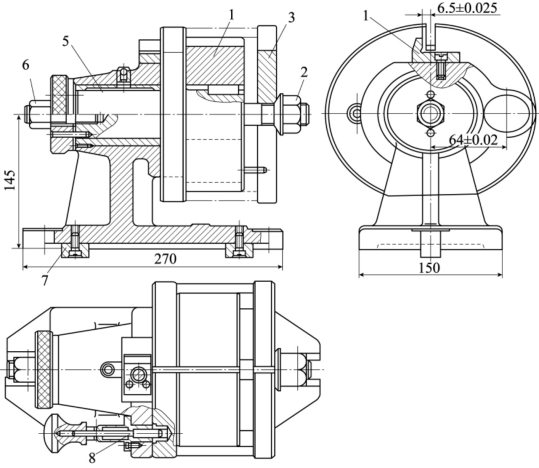

如图2-67所示,为轴瓦零件的铣开夹具。工件以内孔与端面为定位基准,在与定位套4及转轴面5上的轴肩面相接触定好位后,用螺母2通过开口垫圈3对工件进行夹紧,工件装夹完毕。铣开轴瓦上的第一个切口后,可松开螺母6,拔出对定销8,将转轴5连同工件回转180°,再将对定销插入转轴轴肩上的另一个孔中,然后拧紧螺母,就可铣轴瓦上的第二个切口。

图2-67 轴瓦铣开夹具

刀块2—螺母3—开口垫圈4—定位套5—转轴6—螺母7—定向键8—对定销

2.4.4.1 铣床夹具的种类及结构型式

按工件的进给方向,铣床夹具可分为以下三大类:

1.直线进给式铣床夹具

(1)采用多件装夹的铣床夹具。

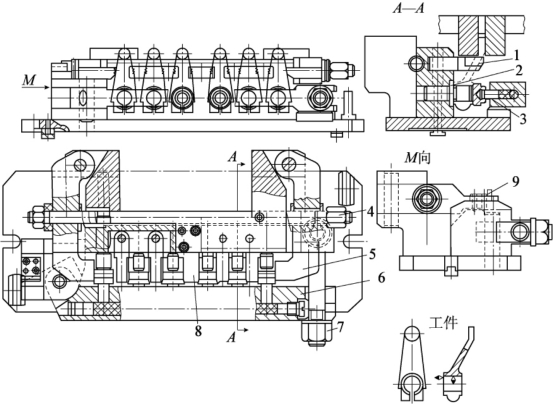

为了降低辅助时间,提高铣削效率,可采用一次装夹多件进行加工。如图2-68所示,为铣削连杆小头两端面用的铣床夹具,一次装夹六件,工件以大端孔与端面以及一侧边定位,旋紧螺母7,通过铰链压板6和六个浮动顶销3来分别压紧六个工件。侧向定位支承8处于六个工件的中间部位,利用侧向摆动块1使工件每三个一组实现多件依次连续夹紧。当旋转螺母4时,两个侧向压板5分别从两边将两组工件同时压紧在侧向定位支承8上。操作时,先将端面略为压紧,再从侧面压紧,最后从端面完全压紧。

(2)采用多工位加工的铣床夹具。

图2-68 多件装夹的铣床夹具

1—侧向定位摆块2—定位销3—顶销4—侧向夹紧螺母5—侧向压板6—铰链压板7—端面夹紧螺母8—侧向定位支承9—对刀块

图2-69 两工位铣床夹具

这种夹具设有多个工位,可以在不同工位上铣削同一工件的不同表面。如图2-69所示,为两工位铣床夹具,在工位Ⅰ,以工件的三个面为粗基准,分别与夹具上六个支承钉相接触进行定位,用螺钉压板进行夹紧后,铣出A面。在工位Ⅱ,以A面为精基准与支承板7相接触,以另两个毛面为粗基准,分别与支承钉9和挡销10相接触进行定位,用螺钉压板进行夹紧后,铣出B面。显然从工位Ⅱ上可得到A、B面均已铣好的工件。

图2-70 摆式铣床夹具工作原理图

(3)摆式铣的铣床夹具。

如图2-70所示,在铣床工作台上,对称于铣刀的中间位置,安装有两个夹具1和2,当铣削夹具1上的工件时,可在夹具2上装卸工件,以待加工,铣削夹具2上的工件时,可在夹具1上装卸工件,如此往复循环,既能充分利用铣床工作台的有效行程,又可使辅助操作时间与机加工时间相重合,有利于提高生产效率。

(4)料仓式铣床夹具。

如图2-71所示,为铣削杠杆类零件的叉形缺口及其两外侧平面的料仓式铣床夹具。加工前,工件先装在料仓上,以工件上已加工好的平面和两个孔为精基准,与料仓上的端面,长圆柱销12及长削边销10相接触进行定位,依次装满四个工件后,便可将料仓连同工件一并装夹在夹具体上,料仓在夹具上的定位,是将圆柱端14与夹具体7上的安装孔6及其端面相接触,削边圆柱端10和15分别对准相对应缺口槽8和9,然后拧紧螺母1,通过钩形压板2推动压块3,使压块上的安装孔4套入料仓上的圆柱端11,将工件全部夹紧。

当一个料仓装满工件在机床上进行加工时,可在另一个料仓上装卸工件,使辅助操作时间与机加工时间相重合。

2.圆周进给式铣床夹具

圆周进给式铣床夹具,多用在有回转工作台的铣床上,一般都是进给,是一种高效率的铣削夹具。

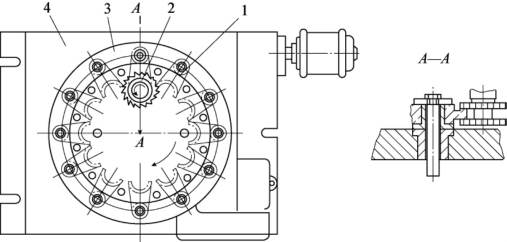

如图2-72所示,在回转工作台3上,沿圆周安装有若干个夹具,工件直接装夹在夹具上,工作台作圆周连续进给运动,将工件依次送入切削区域,铣刀不停地工作,当工件离开切削区域后,即可在夹具上重新装卸工件,使辅助操作时间与机加工时间相重合。根据工件的加工需要,还可使用两把铣刀同时进行粗铣与精铣,以提高生产效率。

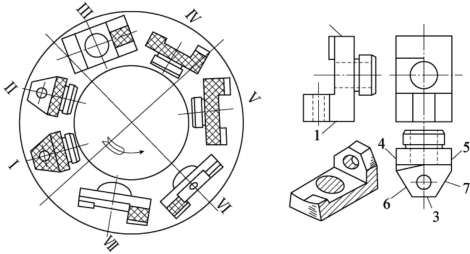

圆周进给式铣床夹具的另一种形式是采用多工位进行铣削加工,如图2-73所示,工件上有7个表面需要加工,可设置七个工位,按圆周进给方式依次进行加工,当工作台旋转一周,便可获得七个表面全部铣好的工件。

3.铣削靠模夹具

铣削成型表面时可采用靠模夹具进行加工,按进给方式分直线进给和圆周进给两种类型:

(1)直线进给铣削靠模夹具。

图2-71 料仓式铣夹具

图2-72 圆周进给式铣床夹具示意图

1—工件2—铣刀3—回转工作台4—夹具

图2-73 圆周进给式铣床夹具

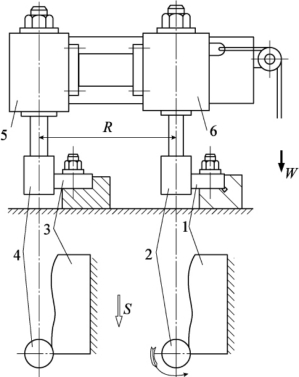

如图2-74所示,靠模3与工件1分别装夹在机床两者轴线间距离R是定值工作台上的夹具中,滚子滑座5与铣刀滑座6两者连接成一体,两者轴线间距离R是定值,在外力W的作用下,滚子4始终紧贴在靠模3上,当铣床工作台沿S方向作纵向进给运动时,由靠模上的成型表面推动滚子而使铣刀产生横向进给运动,即可铣削出所需的成型表面。

图2-74 直线进给式靠模铣夹具工作原理

铣刀3—靠模4—滚子5—滚子滑座6—铣刀滑座

(2)圆周进给铣削靠模夹具。

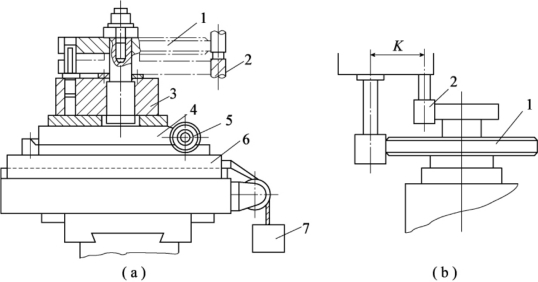

当加工封闭的成型表面时,应采用圆周进给方式的铣削靠模夹具。如图2-75所示,靠模夹具安装在回转工作台上,回转工作台装在滑座6上,在拉力W的作用下,使靠模2始终与滚子3保持紧密接触,其中图(a)所示的铣刀4与滚子3装在同一根轴上,两者直径相同,靠模与工件的尺寸也相同,当回转工作台旋转一周,即可沿圆周方向铣削出所需的成型表面。其结构简单,但滚子与铣刀必须保持直径尺寸相同,另外,为了防止加工时切屑沾附在靠模的工作面上而影响加工精度,是将靠模装在工件的上面,因此装卸工件很不方便。图(b)所示的铣刀与滚子分装在两根轴上,两轴间的距离R是定值,铣刀与滚子不同轴后,靠模的尺寸可以加大,其轮廓曲线平滑性好,滚子的尺寸也可以加大,刚性好,与靠模的接触良好,加工精度比图(a)所示的方式要高,同时工件可以安装在靠模的上面,装卸工件方便省时。

图2-75 圆周进给铣削靠模夹具

靠模2—铣刀3—夹具4—回转工作台5—手轮6—横向溜板7—重锤

2.4.4.2 铣床夹具设计要点

1.对刀元件

设计铣床夹具时,一般应考虑设置对刀元件,其作用是能迅速确定铣刀相对于夹具的正确位置,也就是相对于工件加工表面的正确位置。

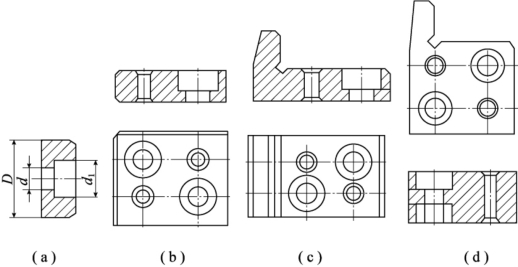

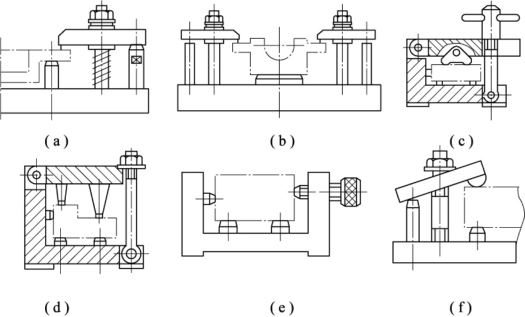

如图2-76所示为标准的对刀块结构,其中图(a)为圆形对刀块(GB2240—80),用于对准铣刀的高度位置。图(b)为方形对刀块(GB2241—80),用于对准组合铣刀在垂直方向和水平方向上的位置。图(c)为直角对刀块(GB2242—80),用于对准铣刀在高度方向和水平方向上的位置。图(d)为侧装对刀块(GB2243—80),安装在侧面,作用与直角对刀块一样。

如图2-77所示,为各种对刀块的使用举例,其中图(a)~图(d)为标准对刀块,图(e)为成型铣刀所用的对刀块。

对刀时为了不使刀具与对刀块直接相接触,以免损坏刀刃或对刀块,通常使用对刀塞尺。如图2-78所示,为标准的对刀塞尺,其中图(a)为平塞尺(GB2244—80),厚度尺寸a有1、2、3、4、5mm五种规格,图(b)为圆柱塞尺(GB2245—80),直径尺寸d有3、5mm两种规格。

具体对刀时移动工作台,使安装在夹具体上的对刀块接近铣刀,两者存在一定间隙后,放入对刀塞刀,凭抽动塞尺的松紧程度来控制对刀精度。(https://www.xing528.com)

2.定向元件

设计铣床夹具时,还应考虑设置定向元件,其作用是能迅速确定铣床夹具在铣床工作台上的正确位置。

图2-76 标准对刀块的结构

图2-77 各种对刀块使用举例

1—铣刀2—塞尺3—对刀块

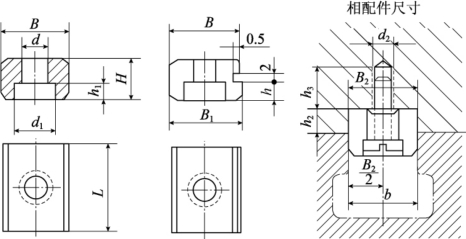

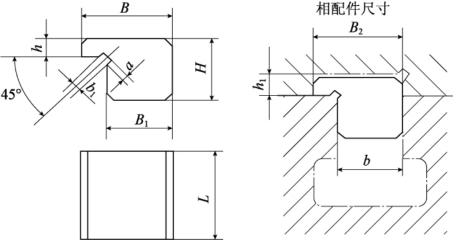

如图2-79所示,为标准定位键(GB2206—80)的结构及其应用。对于A型定位键,与夹具体上的槽和铣床工作台T形槽的配合尺寸均为B,其上半部分嵌入夹具体的槽中,配合性质一般采用过渡配合,下半部分与工作台的T形槽相配,配合性质一般采用间隙配合。为了提高夹具在工作台上的定位精度,可选用B型定位键,与A型定位键不同的地方,是其下半部分与T形槽的配合尺寸留有0.5mm左右的磨削余量,安装夹具时按T形槽的实际宽度尺寸进行配作定位键嵌入夹具体上后,一般要用螺钉进行紧固,因此每一个铣床夹具都有一对定位键。当所使用的铣床夹具数量较多时,可考虑采用定向键,如图2-80所示,为标准定向键(GB2207—80)的结构及其应用,与定位键不同的地方,是其下半部分直接安装在铣床工作台上,事先留有0.5mm左右的磨削余量,与T形槽尺寸配作,上半部分与夹具体上的槽相配,配合性质采用间隙配合。因此只需要在铣床工作台上配备一对定向键,就可以用于不同夹具的定向。

图2-78 对刀塞尺

图2-79 定位键

图2-80 定向键

习题与思考题

1.试述机床夹具的概念及其作用。

2.机床夹具的结构一般由哪几部分组成?

3.试述工件的定位原理。

4.当主要定位面上的三个定位支承点位于同一直线上,或导向定位面上的两个支承点垂直布置时,其定位效果如何?

5.不完全定位和过定位是否均不允许存在?为什么?

6.为什么说夹紧不等于定位?

7.试说明工件以平面作定位基准时,其主要支承的类型及其应用范围。

8.什么是辅助支承?使用时应注意什么问题?它与可调支承有何不同?

9.工件以内孔定位时,常用哪些定位元件?

10.工件以外圆定位时,可用哪几种型式的定位元件?为什么常用V形块?

11.试述定位误差的概念及其产生的原因。

12.各种定位方式的定位误差如何计算?

13.据工件的定位原理,题图2-1中,各定位元件分别限制了工件的哪些自由度?

题图2-1

14.题图2-2所示零件,以外圆在V形块上定位,在插床上加工键槽,保证工序尺寸H。已知外径d为φ50 mm,内径D为φ30

mm,内径D为φ30 mm,试计算影响尺寸H的定位误差。

mm,试计算影响尺寸H的定位误差。

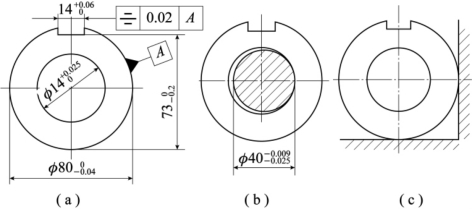

15.题图2-3(a)所示零件,在铣床上加工键槽,要求保证工序尺寸73 mm及对称度0.02mm,试分析比较图示(b)(c)哪种定位方案较优?

mm及对称度0.02mm,试分析比较图示(b)(c)哪种定位方案较优?

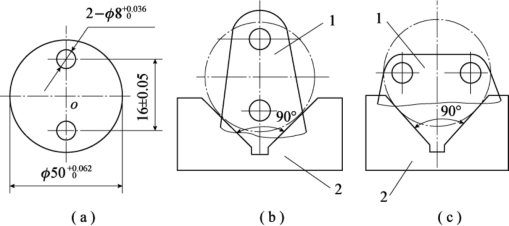

16.题图2-4所示零件,采用钻模夹具加工2—φ8孔,除保证两孔中心距要求外,还要求保证两孔的连心线通孔外圆的轴线,试分析计算图示两种定位方案的定位误差。

题图2-2

题图2-3

题图2-4

17.题图2-5(a)所示零件,采用钻模夹具加工零件上的φ5mm和φ8mm两孔,除保证图纸尺寸要求外,还要求保证两孔连心线通过外圆的轴线,其偏移量误差为0.08mm,试分析计算图示(b)(c)(d)三种定位方案的定位误差,如果定位误差不得超过加工允许误差的1/2,应选择哪种定位方案为好?(V形块夹角α=90°)

18.题图2-6所示零件,各加工表面均已加工,本工序为加工孔D,现分别采用E、F、G三种不同的定位基准定位时,对工序尺寸A的定位误差分别为多少?

题图2-5

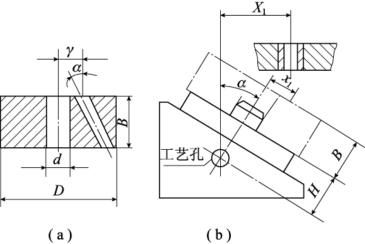

19.题图2-7(a)所示零件,各面加工后,本工序为加工斜孔,斜孔的位置由尺寸B、r及角度α确定,其钻模夹具示意图如图(b)所示,如果夹具上的工艺孔中心到定位的距离为H,试问:夹具上钻套中心与工艺孔之间的位置尺寸X1为多少?

题图2-6

题图2-7

20.夹紧力的确定主要解决哪些问题?

21.选择夹紧力的作用点时应满足哪些要求?试用简图举出几个夹紧力作用点选择不恰当的例子,说明其可能产生的后果。

22.常用的典型紧机构有哪几种?各有什么特点?

23.试分析题图2-8所示的定位夹紧方案是否合理?若不合理,应如何改进?

题图2-8

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。