钻床夹具是在钻床上能实现工件的定位与夹紧的工艺装置,简称钻模。设计钻床夹具时,除了正确解决工件的定位与夹紧问题外,重点考虑钻套及钻模板的选择与设计。

2.4.2.1 钻套

钻套的作用是在加工时对钻头起导向作用,确保钻头的轴心线不被引偏,钻孔时不产生径向振摆,进行多孔钻时,可保证所钻孔之间的孔距精度。钻套的主要种类有:

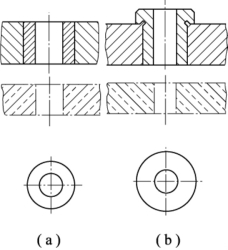

1.固定钻套(GB2262—80)

如图2-47所示,钻套外圆和钻模板一般采用H7/n6或H7/r6配合,直接压入到钻模板的孔中,其结构简单,位置精度较高,但磨损后不便更换。主要用于生产批量不大,或孔间距较小,或孔距精度要求较高的场合。

2.可换钻套(GB2264—80)

如图2-48所示,是在钻套与钻模板之间增加了一个衬套,衬套外圆和钻模板一般采用H7/n6配合,压入到钻模板的孔中,钻套与衬套采用H6/g5或H7/g6配合。当钻套磨损后,只要拧出螺钉,即可取出后进行更换。主要用于生产批量较大的场合。

3.快换钻套(GB2265—80)

如图2-49所示,与可换钻套相比,台肩铣削出一个平面,当逆时针旋转一定角度,削边平面正对螺钉的头部,即可快速取出钻套。主要用于在加工孔的过程中需要更换刀具的场合,如用在钻、扩、铰某一孔时。上述三种钻套都已标准化,在国家标准中可查到相应规格。

图2-47 固定钻套

图2-48 可换钻套

1—可换钻套2—衬套3—钻模板4—螺钉

图2-49 快换钻套

4.特殊钻套

特殊钻套是在特殊情况下使用的一种钻套,其尺寸或形状均与标准钻套不相同,是根据加工孔的需要而专门设计的,如图2-50所示,在斜面或圆弧面上,在凹形表面上,或当两孔间距过小无法采用标准钻套时,应设计特殊钻套,以满足加工要求。

图2-50 特殊钻套

2.4.2.2 钻套设计的主要参数

1.钻套尺寸及公差

(1)钻套孔径的基本尺寸d,应等于所引导刀具的最大极限尺寸。

(2)钻套孔径与所引导刀具的配合,当引导刀具的切削部分时,应按基轴制选取,这是因为刀具为标准尺寸,当引导刀具的导向部分时,可按基孔制选取。为防止刀具因摩擦发热而导致卡死现象,应采用间隙配合,一般钻孔或扩孔时选用F7,粗铰时选用G7,精铰时选用G6。

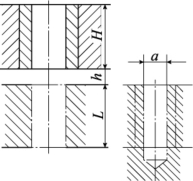

2.钻套的高度尺寸H

钻套的高度尺寸H也就是导向长度尺寸,其大小应适宜。当H较大时,导向性好,但摩擦磨损大;当H较小时,导向性又不好。一般选取H=(1~1.25)d,当孔的精度要求较高,或孔径尺寸较小时,系数取大值,反之系数取小值。(https://www.xing528.com)

3.排屑空间尺寸h

排屑空间尺寸h是钻套底部与工件间的空隙尺寸,如图2-51所示,其大小应适宜。当h过小时,则排屑困难,有碍装卸工件;当h过大时,钻头容易引偏,影响导向精度。一般按经验数据选取:加工铸铁时,h=(0.3~0.7)d,加工钢件时,h=(0.7~1.5)d,精加工的系数取小值,粗加工的系数可取大值。

图2-51 钻套高度及间隙

图2-52 固定式钻模板

1—钻模板2—钻套3—夹具体

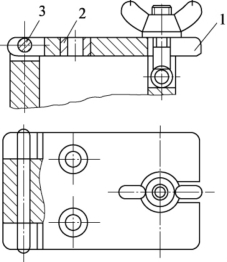

图2-53 铰链式钻模板

1—钻模板2—钻套3—轴销

2.4.2.3 钻模板

钻模板是专门安装钻套用的,按其与夹具体的连接方式可分为以下四种形式:

1.固定式钻模板

如图2-52所示,钻模板是由螺钉紧固在夹具体上,调整好相对位置后,还可用两个锥销进行精确定位,钻套的位置精度较高,但对有些工件的装卸可能不方便,主要用于中、小型工件的孔系加工,或孔的位置精度要求较高的场合。

2.铰链式钻模板

如图2-53所示,钻模板是用铰链装在夹具体上的,它可以绕铰链轴翻转,因此装卸工件方便,但钻套的位置精度不高,主要用于小型工件,孔的位置精度要求不高的场合。

3.分离式钻模板

如图2-54所示,钻模板是与夹具体分离的,在钻模板上安装有钻套,定位元件与夹紧装置,而没有夹具体,工件在夹具中每装卸一次,钻模板也要装卸一次,其结构简单,但操作不方便。主要用于小型工件的孔加工,特别适宜大型工件,如箱体类零件上孔的位置精度要求不高的场合。

图2-54 分离式钻模板

—钻模板2—钻套1—钻模板2—钻套1—钻模板2—钻套3—压板4—工件3—螺钉4—工件3—压板4—工件

4.悬挂式钻模板

如图2-55所示,钻模板是悬挂在机床主轴或主轴箱上,可通过两个导柱上下滑动,加工时靠近工件,加工完后离开工件,它与夹具体的相对位置由滑柱来确定,动作快,效率高。主要用于多工位加工的场合。对小型工件钻模板可连接在普通钻床主轴套上,对中型工件可与组合机床的多轴箱联用。

图2-55 悬挂式钻模板

1—夹具体2—滑柱3—工件4—钻模板5—弹簧6—横梁

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。