评定轮齿载荷分布均匀性的精度时的应检指标,在齿宽方向是其螺旋线总偏差Fβ,在齿高方向是其传动平稳性的应检指标。

在端面基圆切线方向上测得的实际螺旋线对设计螺旋线的偏离量称为螺旋线偏差。凡符合设计规定的螺旋线都是设计螺旋线。为了减小齿轮的制造误差和安装误差对轮齿载荷分布均匀性的不利影响,以及补偿轮齿在受载下的变形,提高齿轮的承载能力,也可以像修形的渐开线那样,将螺旋线进行修形,如将轮齿加工成鼓形齿。

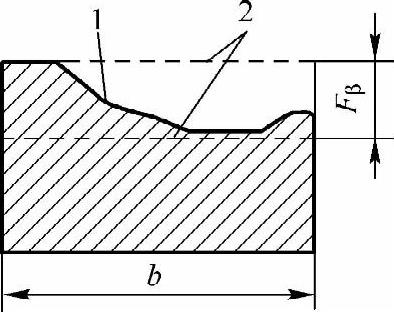

直齿轮的轮齿螺旋角为0°,因此直齿轮的设计螺旋线为一条直线,它平行于齿轮基准轴线;在基圆柱的切平面内,在齿宽工作部分(轮齿两端的倒角或修圆部分除外)范围内包容实际螺旋线且距离为最小的两条设计螺旋线之间的法向距离为螺旋线总偏差Fβ,如图10-8所示。

在测量螺旋线偏差时得到的记录图上的螺旋线偏差曲线称为螺旋线迹线,如图10-9所示,实际螺旋线迹线用粗实线表示,设计螺旋线迹线用点画线表示。螺旋线总偏差Fβ是指在计值范围内(在齿宽上从轮齿两端处各扣除倒角或修圆部分),包容实际螺旋线迹线的两条设计螺旋线迹线间的距离。

图10-8 直齿轮轮齿的螺旋线总偏差Fβ

1—实际螺旋线 2—设计螺旋线(直线) b—齿宽

图10-9 螺旋线偏差测量记录图

a)未经修形的螺旋线 b)修形的螺旋线

螺旋线偏差通常用螺旋线偏差测量仪来测量。图10-10所示为齿轮螺旋线偏差测量仪的原理图。被测齿轮1安装在量仪主轴顶尖与尾座顶尖间,纵向滑台4上安装着传感器6,它一端的测头7与被测齿轮的齿面在接近齿高中部接触,它的另一端与记录器8相联系。当纵向滑台4平行于齿轮基准轴线移动时,测头7和记录器8上的记录纸随它做轴向位移,同时它的滑柱在横向滑台3上带导槽的分度盘5的导槽中移动,使横向滑台3在垂直于齿轮基准轴线的方向移动,相应地使主轴滚轮2带动被测齿轮1绕其基准轴线回转,以实现被测齿面相对于测头做螺旋线运动。(https://www.xing528.com)

带导槽的分度盘5的导槽的位置可以在一定的角度范围内调整到所需要的螺旋角。实际被测螺旋线对设计螺旋线的偏差使测头7产生微小的位移,它经传感器6由记录器8记录下来而得到记录图形,如图10-9所示。

如果测量过程中测头7不产生位移,因而记录器的记录笔也就不移动,则记录下来的螺旋线偏差图形(即实际螺旋线迹线)是一条直线。

图10-9所示为螺旋线偏差测量记录图,图中横坐标表示齿宽,纵坐标表示测量过程中测头7位移的大小,即齿宽的两端I、Ⅱ之间实际被测螺旋线上各个测点相对于设计螺旋线上对应点的偏差。

图10-9a中,设计螺旋线为未经修形的螺旋线,它的迹线是一条直线。如果实际被测螺旋线为理论螺旋线,则在测量过程中测头的位移为零,它的记录图形是一条直线。当被测齿面存在螺旋线偏差时,则其记录图形是一条不规则的曲线。按纵坐标方向,最小限度地包容这条不规则粗实线(实际被测螺旋线迹线)的两条设计螺旋线迹线之间的距离所代表的数值,即为螺旋线总偏差Fβ的数值。

图10-10 齿轮螺旋线偏差测量仪的原理图

1—被测齿轮 2—主轴滚轮 3—横向滑台 4—纵向滑台 5—带导槽的分度盘 6—传感器 7—测头 8—记录器

图10-9b中,设计螺旋线为修形的螺旋线(如鼓形齿),它的迹线是一段凸形曲线。按纵坐标方向,最小限度地包容实际螺旋线迹线的两条设计螺旋线迹线之间的距离所代表的数值,即为螺旋线总偏差Fβ的数值。

评定轮齿载荷分布均匀性的精度时,应在被测齿轮圆周上测量均匀分布的三个轮齿或更多的轮齿左、右齿面的螺旋线总偏差,取其中的最大值Fβmax作为评定值。如果Fβmax不大于螺旋线总偏差Fβ(Fβmax≤Fβ),则表示合格。

应当指出,齿轮精度评定指标可由供需双方协商决定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。