评定齿轮传动平稳性的精度时,应检指标是其单个齿距偏差fpt和齿廓总偏差Fα。其检测的原理和方法如下。

(1)单个齿距偏差 单个齿距偏差fpt是指在齿轮端平面上,在接近齿高中部的一个与齿轮基准轴线同心的圆上,实际齿距与理论齿距的代数差,取其中绝对值最大的数值fptmax作为评定值。

fpt和齿距累积总偏差Fp、齿距累积偏差Fpk是用同一量仪同时测出的。用相对法测量时,用所测得的各个实际齿距的平均值作为理论齿距。

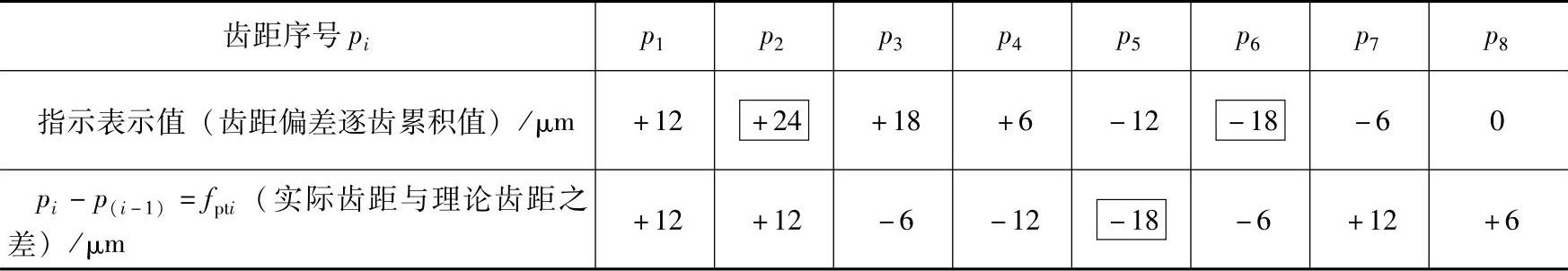

【例10-1】 试采用图10-3所示的绝对测量方法,测量图10-1所示齿数z为8的从动直齿轮左齿面的齿距偏差。

测量时指示表的起始读数为零,分度头每旋转360°/z(即45°)后,就用指示表测量一次,并记录读数一次,由指示表依次测得的数据(指示表示值,μm)记录如下:+12,+24,+18,+6,-12,-18,-6,0。根据这些记录的数据,求解该齿轮左齿面的齿距累积总偏差Fp和2个齿距累积偏差Fp2、单个齿距偏差fpt的评定值。

解 数据处理过程及结果见表10-1。

表10-1 用绝对法测量齿距偏差所得的数据及相应的数据处理

齿距累积总偏差为被测齿轮任意两个同侧齿面间的实际弧长与理论弧长的代数差中的最大绝对值,它等于指示表所有示值中的正、负极值之差的绝对值(本例为第3齿至第7齿之间),即

Fp=+24μm-(-18)μm=42μm

2个齿距累积偏差Fp2等于连续两个齿距的单个齿距偏差的代数和。其中,它的评定值为p4与p5的单个齿距偏差的代数和,即

Fp2=(-12)μm+(-18)μm=-30μm

单个齿距偏差fpt的评定值为p5的齿距偏差,即

fpt=-18μm

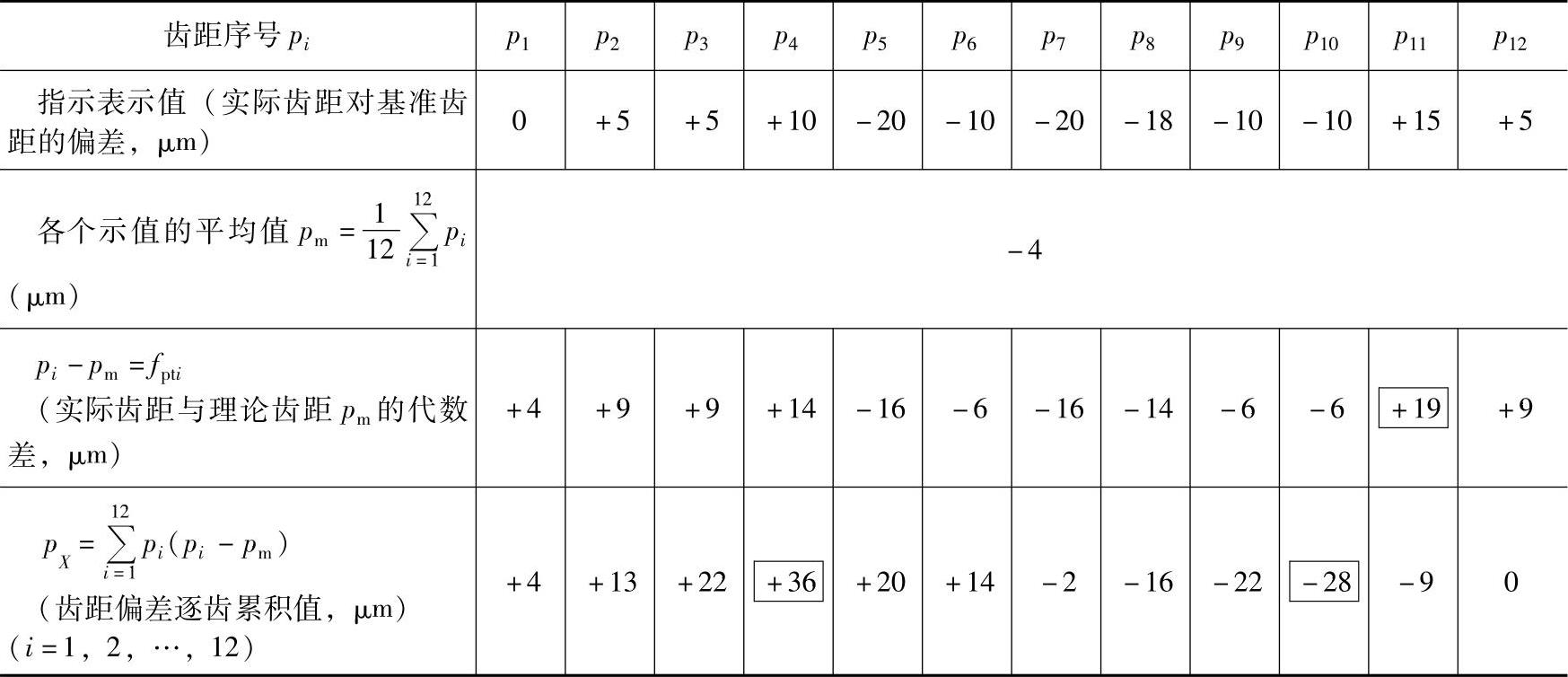

【例10-2】 采用图10-4所示的相对测量方法,测量齿数z为12的直齿轮右齿面的齿距偏差。

测量时以第一个实际齿距p1作为基准齿距,调整量仪指示表的示值零位,然后依次测出其余齿距对基准齿距的偏差。由指示表依次测得的数据(指示表示值,μm)记录如下:0,+5,+5,+10,-20,-10,-20,-18,-10,-10,+15,+5。根据这些数据,求解该齿轮右齿面的齿距累积总偏差Fp和3个齿距累积偏差Fp3、单个齿距偏差fpt的评定值。

解 数据处理过程及结果见表10-2。

齿距累积总偏差为被测齿轮任意两个同侧齿面间的实际弧长与理论弧长的代数差中的最大绝对值,即所有齿距偏差逐齿累积值中的正、负极值之差的绝对值(本例为第5齿至第11齿之间),即

表10-2 用相对法测量齿距偏差所得的数据及相应的数据处理

Fp=(+36)μm-(-28)μm=64μm

3个齿距累积偏差Fp3等于连续3个齿距的单个齿距偏差的代数和。其中,它的评定值为p5、p6与p7的单个齿距偏差的代数和,即

Fp3max=(-16)μm+(-6)μm+(-16)μm=-38μm

单个齿距偏差fpt的评定值为p11的齿距偏差,即(https://www.xing528.com)

fptmax=+19μm

(2)齿廓总偏差 实际齿廓对设计齿廓的偏离量称为齿廓偏差,它在齿轮端平面内且在垂直于渐开线齿廓的方向上计值。

凡符合设计规定的齿廓都是设计齿廓,一般是指端面齿廓。设计齿廓通常为渐开线。考虑到制造误差和轮齿受载后的弹性变形,为了降低噪声和减小动载荷的影响,也可以采用以渐开线为基础的修形齿廓,如凸齿廓、修缘齿廓等。所谓设计齿廓也包括这样的修形齿廓。

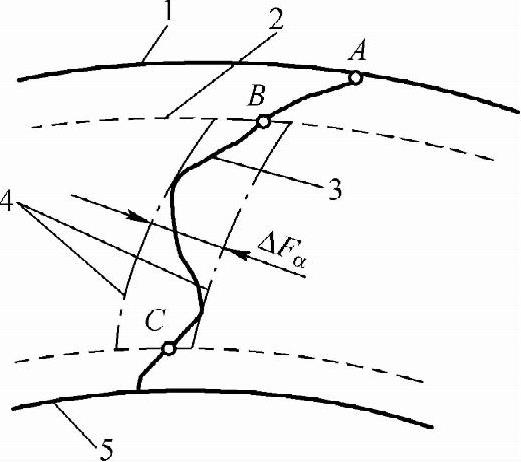

在图10-5中,包容实际齿廓工作部分且距离为最小的两条设计齿廓之间的法向距离为齿廓总偏差Fα。

图10-5 齿廓总偏差

1—齿顶圆 2—齿顶修缘起始圆 3—实际齿廓 4—设计齿廓 5——齿根圆 AC—齿廓有效长度 AB—倒棱部分 BC—工作部分(齿廓计值范围)

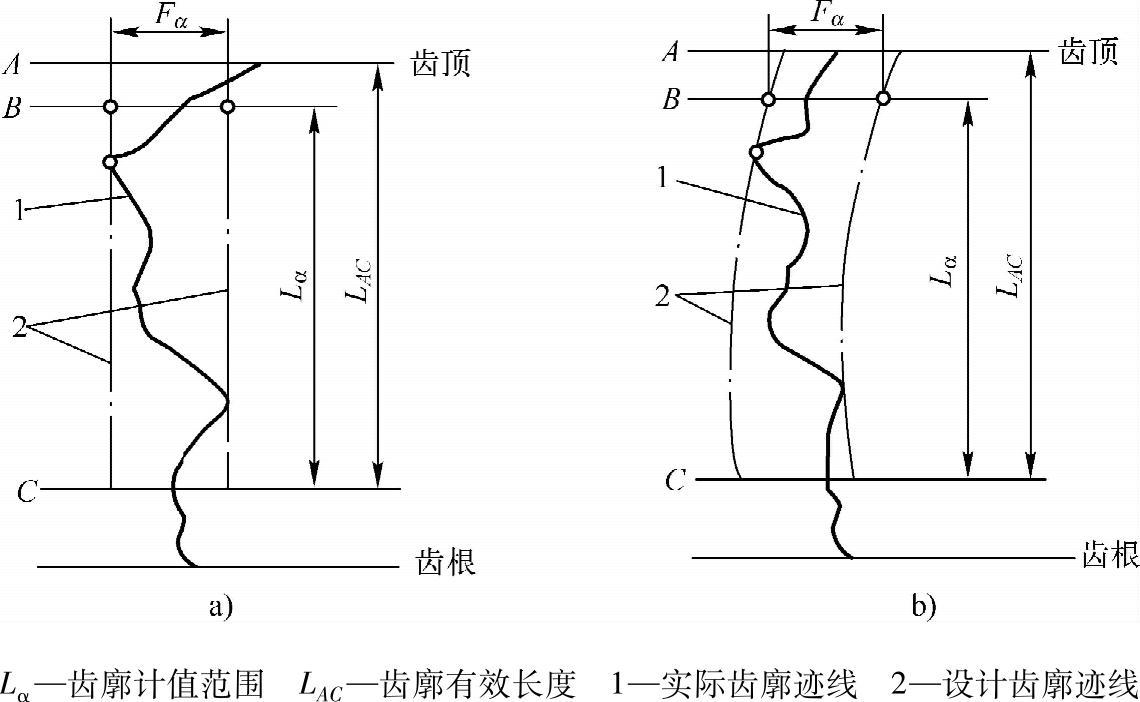

在测量齿廓偏差时得到的记录图上的齿廓偏差曲线称为齿廓迹线,如图10-6所示,实际齿廓迹线用粗实线表示,设计齿廓迹线用点画线表示。齿廓总偏差Fα是指在齿廓计值范围内(从齿廓有效长度内扣除齿顶倒棱部分),包容实际齿廓迹线的两条设计齿廓迹线间的距离。

图10-6 齿廓偏差测量记录图

a)未经修形的渐开线 b)修形的渐开线(凸齿廓)

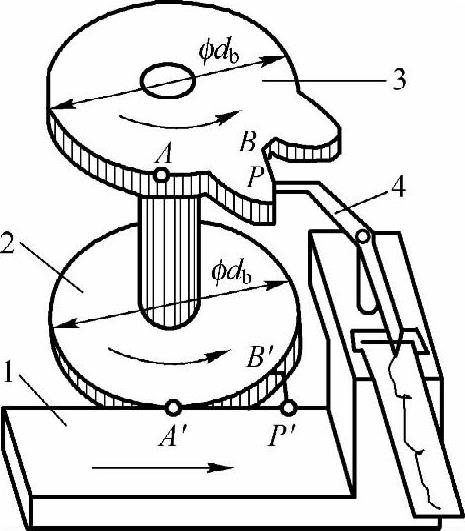

齿廓偏差通常用渐开线测量仪来测量。图10-7所示为基圆盘式渐开线测量仪的原理图。按照被测齿轮3的基圆直径db精确制造的基圆盘2与该齿轮同轴安装,基圆盘2与直尺1利用弹簧以一定的压力相接触而相切。杠杆4安装在直尺1上,随该直尺一起移动;它一端的测头与被测齿面接触,另一端与指示表的测头接触,或者与记录器的记录笔连接。直尺1做直线运动时,借摩擦力带动基圆盘2旋转,两者做纯滚动,因此直尺工作面与基圆盘最初接触的切点相对于基圆盘运动的轨迹便是一条理论渐开线。同时,被测齿轮与基圆盘同步转动。

测量时,首先要按基圆直径db调整杠杆4测头的位置,使该测头与被测齿面的接触点正好落在直尺工作面与基圆盘最初接触的切点上。

测量过程中,直尺与基圆盘沿箭头方向做纯滚动。最初,直尺的P′点与基圆盘的B′点接触,以后两者在A′点接触。P′点相对于基圆盘运动的轨迹就是直尺从B′点运动到P′点的一段曲线,B′P′为理论渐开线。同时,杠杆4测头从它最初与被测齿面接触的点B,沿被测齿面移动到P点,BP为实际被测齿廓。

实际被测齿廓BP上各个测点相对于理论渐开线B′P′对应点的偏差,使杠杆4测头产生微小的位移。它的大小由指示表的示值读出。在被测齿廓工作部分的范围内的最大示值与最小示值之差即为齿廓总偏差Fα的数值。测头位移的大小还可以由记录器记录下来而得到齿廓偏差图形。如果测量过程中杠杆4测头不产生位移,因而记录器的记录笔也就不移动,则记录下来的齿廓偏差图形是一条直线。

图10-6所示为齿廓偏差测量记录图,图中纵坐标表示被测齿廓上各个测点相对于该齿廓工作起始点的展开长度,齿廓工作终止点与起始点之间的展开长度即为齿廓偏差的测量范围;横坐标表示测量过程中杠杆4测头在垂直于记录纸走纸方向的位移大小,即被测齿廓上各个测点相对于设计齿廓上对应点的偏差。四条平行于横坐标的细实线分别与图10-5中的四个圆对应:C细实线对应于图10-5过C点的虚线圆;B细实线对应于图10-5过B点的虚线圆;最高的一条细实线A对应于齿顶圆;最低的一条细实线对应于齿根圆。

图10-7 基圆盘式渐开线测量仪的原理图

1—直尺 2—基圆盘 3—被测齿轮 4—杠杆

图10-6a中,设计齿廓迹线是一条直线(它表示理论渐开线)。如果实际被测齿廓为理论渐开线,则在测量过程中杠杆4测头的位移为零,齿廓偏差记录图形是一条直线。当被测齿廓存在齿廓偏差时,则齿廓偏差记录图形是一条不规则的曲线。按横坐标方向,最小限度地包容这条不规则的粗实线(即实际被测齿廓迹线)的两条设计齿廓迹线之间的距离所代表的数值,即为齿廓总偏差Fα的数值。

图10-6b中,设计齿廓采用凸齿廓,因此在齿廓偏差测量记录图上,设计齿廓迹线不是一条直线,而是一段凸形曲线。按横坐标方向,最小限度地包容实际被测齿廓迹线(不规则的粗实线)的两条设计齿廓迹线之间的距离所代表的数值,即为齿廓总偏差Fα的数值。

评定齿轮传动平稳性的精度时,应在被测齿轮圆周上测量均匀分布的三个轮齿或更多的轮齿左、右齿面的齿廓总偏差,取其中的最大值Fαmax作为评定值。如果Fαmax不大于齿廓总偏差Fα(Fαmax≤Fα),则表示合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。