GaN基蓝光LED的成功研制开启了半导体照明的时代。白光LED照明可以通过两种方式实现,一种是利用短波长LED激发荧光粉产生长波段的光,再混合成白光的荧光粉转换路线;另一种是利用不同颜色的LED直接混合成白光的配色路线。在荧光粉转换路线中,可以使用蓝光LED激发黄色荧光粉,或者紫外LED激发蓝、绿、红色荧光粉来产生白光。由于紫外LED的效率较低,目前蓝光激发黄色荧光粉是最常见的白光照明的方式。然而用这种方式产生的白光中蓝光成分过大、青光缺失、红光不足,显色指数差。

理论上,用多基色LED合成的白光LED可以调节各个色光的比例,有望获得高品质白光LED。常见的配色方式有红、黄、蓝三原色LED组合,如果加入黄光LED,将进一步提高光源的发光品质。早前,蓝光和红光LED已经得到了比较长足的发展,蓝光LED主要基于GaN材料,外量子效率已经超过80%,红光LED主要基于AlGaInP或Ga As材料,外量子效率也达到高于50%的水平。然而多年来,对于波长在500~600 nm的黄绿光波段,无论基于AlGaInP还是GaN材料的LED,发光效率都很低,波长越长,效率越低,这就是所谓的“绿光鸿沟”,如图3.1.26所示。

图3.1.26 不同波长LED外量子效率示意图[14]

“绿光鸿沟”产生的原因是:对于AlGaInP材料,从红光到黄光波段,对应的带隙由直接带隙转变为间接带隙,发光效率迅速降低。而对于Ga N基LED,波长越长,需要量子阱中In的含量越高(黄光LED量子阱In组分约为30%),但由于In N在Ga N中固溶度低、In难以并入,一般的低温生长方法有利于In的并入,却会造成氮空位多、表面粗糙、阱垒界面模糊、厚度组分不均匀、In偏析相分离等问题,导致高质量高In组分量子阱的难以获得;另一方面,高In组分量子阱与垒之间存在很强的极化电场,加重量子限制斯塔克效应并有助于电子泄漏,这些因素都导致GaN基LED在黄、绿光波段较低的发光效率。(https://www.xing528.com)

为了解决“绿光鸿沟”问题,实现真正意义上的全半导体高品质白光照明,研究人员尝试过多种技术路线。其中一种技术路线是从减小极化场的角度考虑,使用半极性面或者非极性Ga N衬底来制造黄、绿光LED,2010年Yamamoto等人在GaN半极性衬底上成功研制出发光波长在552 nm的黄绿光LED,外量子效率达12.6%。但是,由于半极性和非极性GaN衬底难以获得,这种方法不适用大规模生产。另一种技术路线是从In并入的角度考虑,利用In Ga N低维结构形成富In局域态,同时量子点等低维结构也弛豫了应力,减小了极化场。但是,这种方法工艺控制困难,稳定性差,发光体积小,也不是理想的技术路线。因此,如何在GaN基蓝光LED的基础上,用较常规生长和工艺方法,通过优化生长条件和设计器件结构,来提高黄、绿光的发光效率是人们需要重点努力的方向。

以江西大学江风益院士为代表的科研团队长期致力于突破GaN基黄、绿光LED的技术瓶颈,并取得了瞩目的研究成果。基于硅衬底大尺寸、低成本、利于制作垂直结构LED器件的优点,该团队选用硅材料作为黄、绿光LED的外延衬底材料,是除了美国碳化硅技术、日本蓝宝石技术的第三条Ga N基LED技术路线。除了成本和结构优势以外,硅衬底与Ga N之间晶格失配和热失配造成的张应力可以抵消一部分LED量子阱受到的压应力,因此在黄、绿光GaN基LED中,原本硅衬底与GaN材料失配大的缺点反而转化为优点。

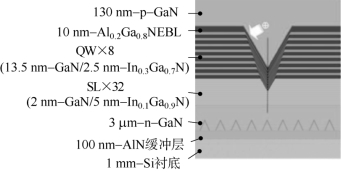

该团队通过对生长过程多个环节的优化,实现了绿光外量子效率大于30%,黄光功率效率在小电流下达到33.7%的先进水平。这一突破性成果得益于MOCVD生长过程中各个步骤的精细优化,包括图形化硅衬底、硅衬底与n-GaN之间成核层和应力缓冲层的设计、应力准备层的设计和优化(主要用来缓解发光量子阱中的应力、提高量子阱In组分、改善量子阱质量)、V型坑技术(主要作用是屏蔽位错、释放应力、促进空穴注入)、发光量子阱层的优化。图3.1.27所示为江风益院士为代表的团队生长出的黄光LED的结构示意。首先在图形化的(111)面硅衬底上外延100 nm的高温Al N缓冲层;接着,先以三维模式生长岛状GaN再将分立的岛合并成GaN层;之后,外延3μm n-Ga N层,在外延过程中控制Si施主掺杂浓度为5×1018 cm-3;在生长发光量子阱之前,外延32个周期的5 nm-In0.1 Ga0.9 N/2 nm-GaN超晶格插入层,用来过渡n-GaN层和量子阱之间的应力和在位错的位置产生V型坑;紧接着,按照低温(780℃)GaN准备层(0.5 nm)/低温In0.3 Ga0.7 N量子阱(2.5 nm)/低温GaN保护层(2 nm)/高温(950℃)Ga N势垒层(11 nm)的模式生长8个周期的量子阱;在量子阱之后,外延10 nm掺Mg浓度为1×101 9 cm-3的Al0.2 Ga0.8 N电子阻挡层;最后,外延130 nm的掺Mg浓度高达1020 cm-3的p-Ga N层,其一方面提供空穴,另一方面填充V型坑。最终,在20 A/cm2和3 A/cm2电流密度的驱动下,565 nm硅基黄光LED光效提高到24.3%和33.7%,分别对应149 lm/W和192 lm/W,从而有效地缓解了黄光鸿沟,解决了国际上LED缺高光效黄光的问题。

图3.1.27 Si衬底上GaN基高光效黄光LED结构示意图[15]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。