采用ANSYS有限元仿真方法对含有等深度凹槽形腐蚀缺陷的管道进行仿真。通过建立三维实体模型、对模型进行网格划分、施加载荷和边界条件并求解之后,在通用后处理中查看等效应力云图,得到腐蚀缺陷管道的等效应力大小及分布情况,对腐蚀缺陷管道进行评价。

1.ANSYS仿真前处理

对腐蚀缺陷管道进行有限元仿真时,首先进入ANSYS仿真前处理步骤,在前处理中选定仿真分析单元类型、定义材料属性,根据管道的实际运行状况建立三维有限元实体模型,为管道的三维有限元实体模型分配单位和材料属性,并根据求解结果的精确度要求为腐蚀缺陷处和完好区域管道划分网格,根据管道的实际运行状况为管道定义对称边界条件和位移约束条件,对管道内壁施加不同大小的运行压力,并将此压力写入载荷步文件,对不同载荷步文件进行求解,到此即完成了ANSYS仿真前处理。

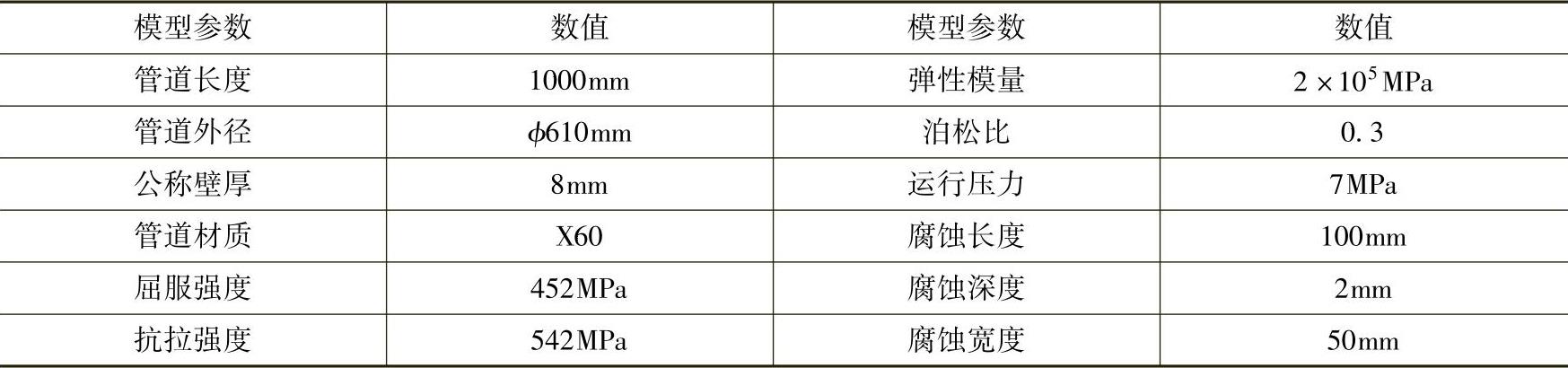

在前处理中分析位于管道内壁的长度为100mm、深度为2mm、宽度为50mm的腐蚀缺陷。为保证仿真结果的准确性,需要建立长度为10倍腐蚀缺陷长度的管道长度,即管道长度为1000mm,管道外径为ϕ610mm,内径为ϕ602mm,管道公称壁厚为8mm,运行压力为7MPa,管道材质为X60,屈服强度为452MPa,抗拉强度为542MPa,弹性模量为2×105MPa,泊松比为0.3。腐蚀缺陷管道的有限元仿真模型参数见表11-16。

表11-16 腐蚀缺陷管道的有限元仿真模型参数

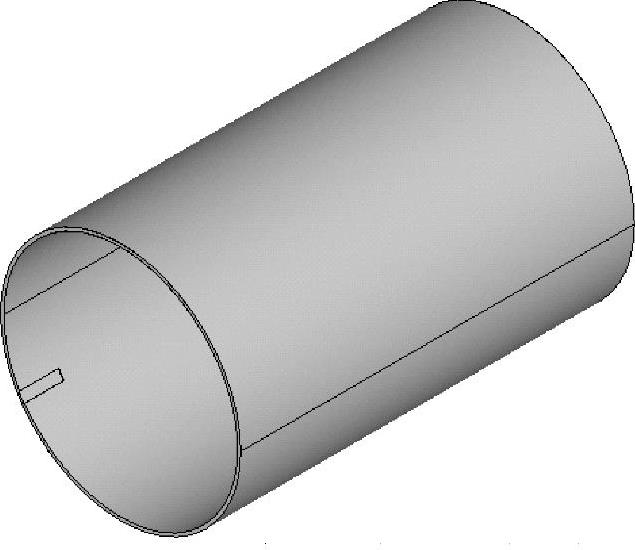

根据表中腐蚀缺陷的有限元仿真模型参数,采用20个节点的六面体单元建立的腐蚀缺陷管道三维实体模型,如图11-20所示。

如图11-20所示,建立了完整的腐蚀缺陷管道,通过对该模型进行网格划分、施加载荷和边界条件并求解之后,可以在通用后处理中查看等效应力云图,得到腐蚀缺陷管道的等效应力大小及分布情况,对腐蚀缺陷管道进行评价。但由于完好的管道区域面积过大,计算机在仿真计算时需要处理很多完好管道区域的数据,造成计算量过大,影响仿真效率,并且在求解完成后管道内壁的等效应力分布被遮挡,不容易分析管道等效应力的分布情况。

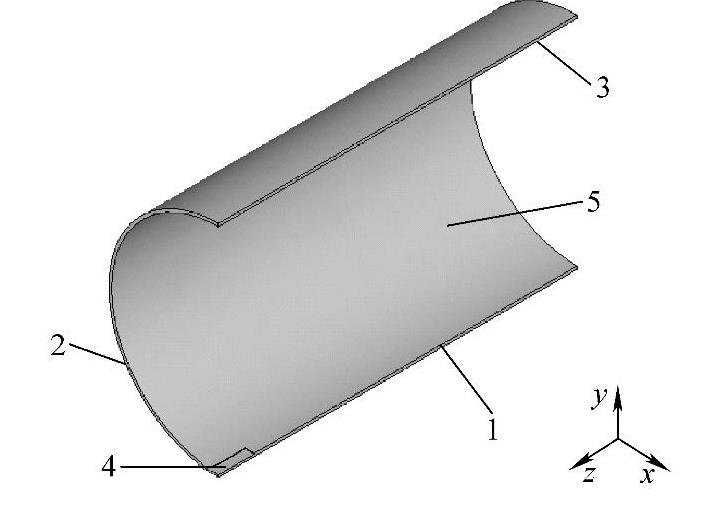

在实际操作中应该利用ANSYS仿真中的对称边界条件,只建立1/2的腐蚀缺陷和管道,通过对称边界条件达到对整个腐蚀缺陷管道进行仿真的目的,仿真效率大幅度提高,其腐蚀缺陷处的等效应力分布情况清晰可见。1/2腐蚀缺陷管道的三维实体模型如图11-21所示。

图11-20 腐蚀缺陷管道三维实体模型(https://www.xing528.com)

图11-21 1/2腐蚀缺陷管道的三维实体模型

如图11-21所示,在1/2腐蚀缺陷管道三维实体模型中,腐蚀缺陷的长度、深度不变,宽度只需要为实际尺寸的一半,通过对称边界条件即可还原腐蚀缺陷尺寸的实际工作状况,计算量减少为原模型的1/2,但结果的准确度与原模型相同。三维实体模型建立之后,需要对模型进行网格划分,才能使施加在有限元边界上的载荷或边界条件传递到实体模型上求解。为保证有限元仿真结果的准确性,兼顾仿真效率,对腐蚀缺陷处划分比较细密的网格,对没有腐蚀缺陷的完好管道区域划分比较稀疏的网格。

进行网格划分之后,需要对模型定义边界条件和载荷,在1号面、2号面、3号面上施加对称边界载荷,以还原腐蚀缺陷及管道的实际工作状况,在4号面和5号面施加7MPa均匀压力,代替腐蚀缺陷管道的实际运行压力。施加边界条件及载荷之后,对仿真模型进行静力分析求解,即可完成ANSYS仿真的前处理工作。

2.ANSYS仿真结果分析

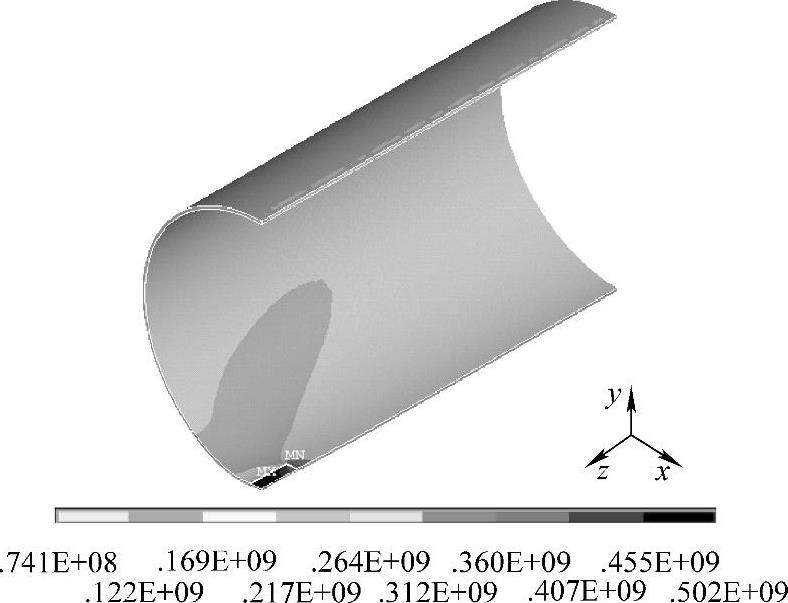

在前处理中选定单元类型,定义材料属性,建立实体模型,分配单位和材料属性,划分网格,根据管道的实际运行状况为管道定义对称边界条件和位移约束条件,对模型进行静力分析求解之后,在通用后处理中查看等效应力云图,如图11-22所示,得到腐蚀缺陷管道的等效应力大小及分布情况。

由图11-22可见,颜色渐变条中颜色不同代表不同大小的等效应力,根据管壁颜色变化可以看出等效应力分布情况。对于长度为100mm、深度为2mm、宽度为50mm的腐蚀缺陷在运行压力为7MPa时的等效应力进行分析得,腐蚀缺陷边缘处的等效应力最小,为77.1MPa,腐蚀缺陷处等效应力最大,为502MPa,在完好管道区域的等效应力分布情况基本一致,为264MPa。根据弹性极限准则,腐蚀缺陷处的最大等效应力大于管道的屈服强度,管道处于失效状态;根据塑性失效准则,腐蚀缺陷处的最大等效应力小于管道的抗拉强度,管道处于安全状态。由此可见,弹性极限准则和塑性失效准则的评价结果不一致,弹性极限准则比塑性失效准则的评价结果更加保守。

根据上述步骤对不同腐蚀缺陷参数的管道进行有限元仿真,可以得出不同参数腐蚀缺陷时管道等效应力的大小及其分布情况,以及腐蚀缺陷参数对管道等效应力的大小和分布的影响情况。

图11-22 腐蚀缺陷管道等效应力云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。