逐点分析评价主要应用于对少量腐蚀缺陷点的完整性评价,用户在软件界面上手动输入腐蚀缺陷参数和管道参数,软件经过计算后,会在界面上输出腐蚀深度比、安全运行压力、预估维修比和维修意见4项参数,并绘制预压力图和估维修比图,评价结果清晰易懂。

1.逐点分析评价软件界面

利用不同的完整性评价标准在对腐蚀缺陷管道进行评价时需要的腐蚀缺陷参数及管道参数有所不同,所以在设计完整性评价软件时,需要根据不同的评价方法,设置相应的软件界面。

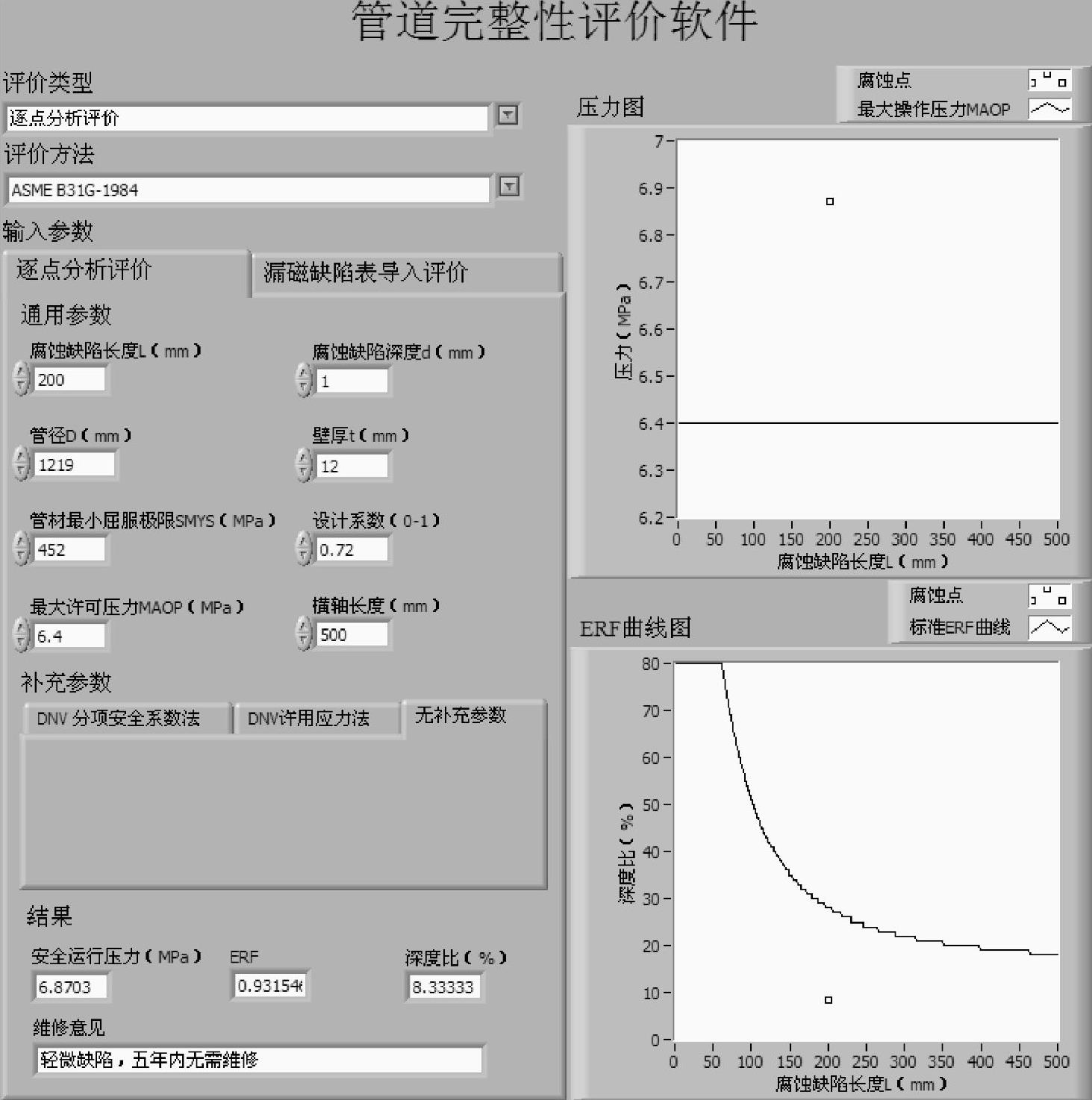

(1)ASME B31G—1984标准软件界面 ASME B31G—1984标准的管道完整性评价软件界面如图11-5所示。

由图11-5可见,ASME B31G—1984标准的输入参数主要有:腐蚀缺陷长度L,单位为mm;腐蚀缺陷深度d,单位为mm;管径D,单位为mm;壁厚t,单位为mm;管材最小屈服极限SMYS,单位为MPa;最大许可压力MAOP,单位为MPa。输出参数主要有:ERF(即预估维修比)、安全运行压力、深度比以及维修意见。这些参数是4种评价方法的通用参数。关于补充参数,ASME B31G—1984标准软件没有需要补充的参数,在选择ASME B31G—1984标准作为腐蚀缺陷的评价标准时,系统自动将补充参数栏切换至无补充参数选项,避免用户输入不必要的参数,简化评价步骤。

图11-5 ASME B31G—1984标准的管道完整性软件界面

在软件界面的右侧,软件根据评价结果绘制压力图和ERF曲线图(即预估维修比图)。

从压力图和预估维修比图可以清晰地看出腐蚀缺陷的评价结果。图中腐蚀缺陷的安全运行压力为6.4599MPa,大于最大安全运行压力6.4MPa,认为缺陷可以接受。从压力图可以看出,腐蚀缺陷位于最大许可压力线的上方,缺陷可以接受。从预估维修比图可以看出,腐蚀缺陷位于预估维修比为1的曲线下方,缺陷可以接受。由此可见,压力图和预估维修比图的评价结果与直接用安全运行压力比较的结果一致,但比直接用安全运行压力比较的结果更加直观。

(2)ASME B31G—2009标准软件界面 ASME B31G—2009标准软件的输入参数和输出参数与ASMEB31G—1984标准软件相同,但是算法不同,评价结果也有所不同,软件界面的分布相同。

(3)RSTRENG0.85dL标准软件界面 RSTRENG0.85dL标准软件的输入参数和输出参数与ASME B31G—1984标准软件相同,但是算法不同,评价结果也有所不同,软件界面的分布相同。

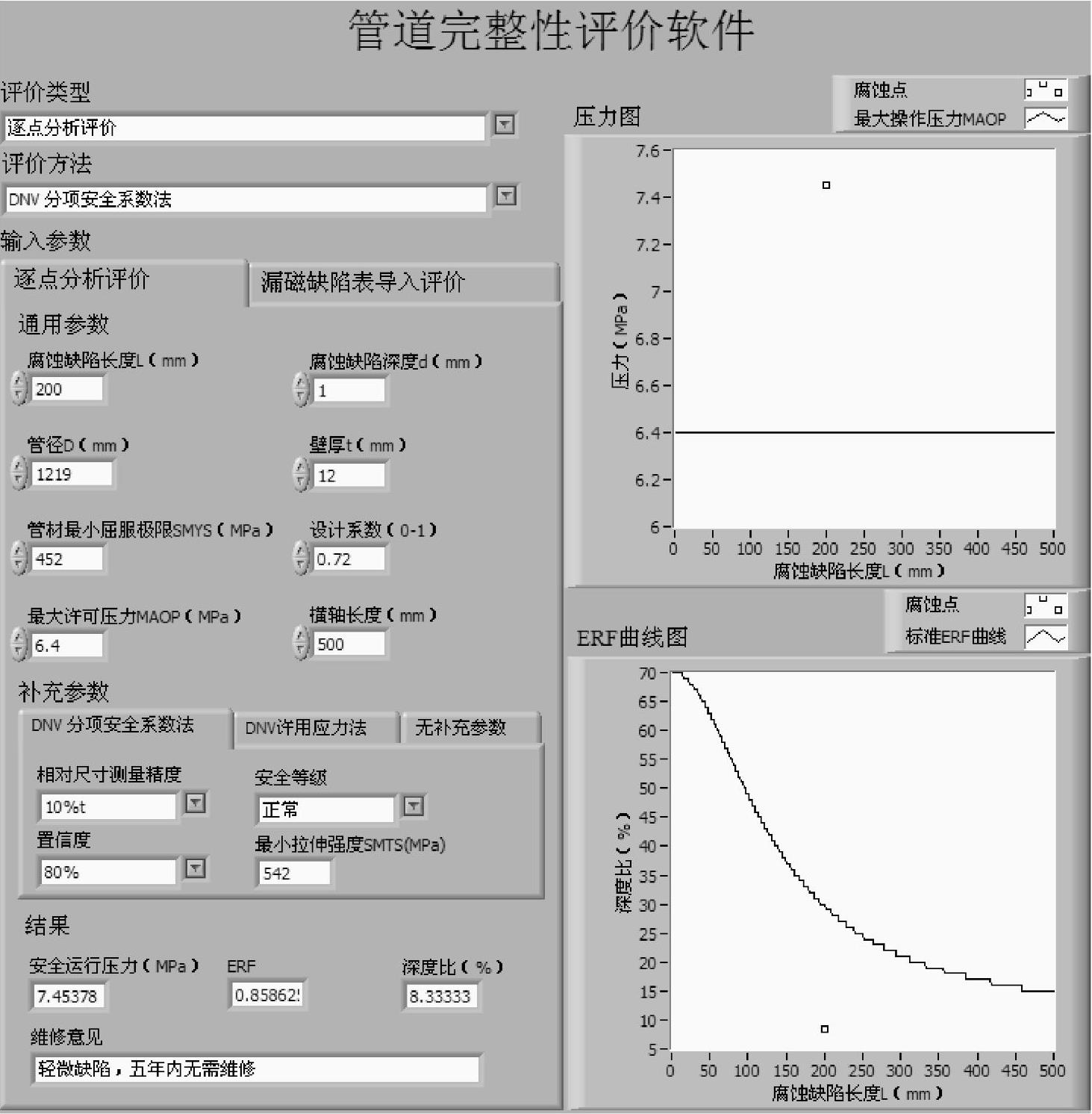

(4)DNV RP-F101分项安全系数法软件界面 DNV RP-F101分项安全系数法软件采用与ASME B31G—1984标准软件完全不同的评价算法。一般来说,DNV RP-F101分项安全系数法软件的评价结果比ASME B31G—1984标准软件更加精确,完成评价所需要的腐蚀缺陷参数和管道参数也比ASME B31G—1984标准软件更多。可以将ASME B31G—1984标准软件的输入参数作为基本输入参数DNV RP-F101分项安全系数法软件,再额外补充输入参数。在选用该软件进行评价时,软件界面自动切换至相应的补充参数。DNV RP-F101分项安全系数法管道完整性评价软件界面如图11-6所示。

图11-6 DNV RP-F101分项安全系数法管道完整性评价软件界面

由图11-6可见,DNV RP-F101分项安全系数法软件的输入参数有:腐蚀缺陷长度L,单位为mm;腐蚀缺陷深度d,单位为mm;管径D,单位为mm;壁厚t,单位为mm;最大许可压力MAOP,单位为MPa等通用参数。除此之外,还要输入:管材最小屈服极限SMYS,单位为MPa;相对尺寸测量精度;置信度;地区安全等级;检测器的检测精度等补充参数。输出参数主要有:安全运行压力、ERF(即预估维修比)、腐蚀缺陷深度比以及维修意见。在选择DNV RP-F101分项安全系数法作为腐蚀缺陷的评价标准时,系统自动将补充参数栏切换至DNV RP-F101分项安全系数法,避免用户遗漏补充参数的输入,导致评价失败或者评价结果不准确。

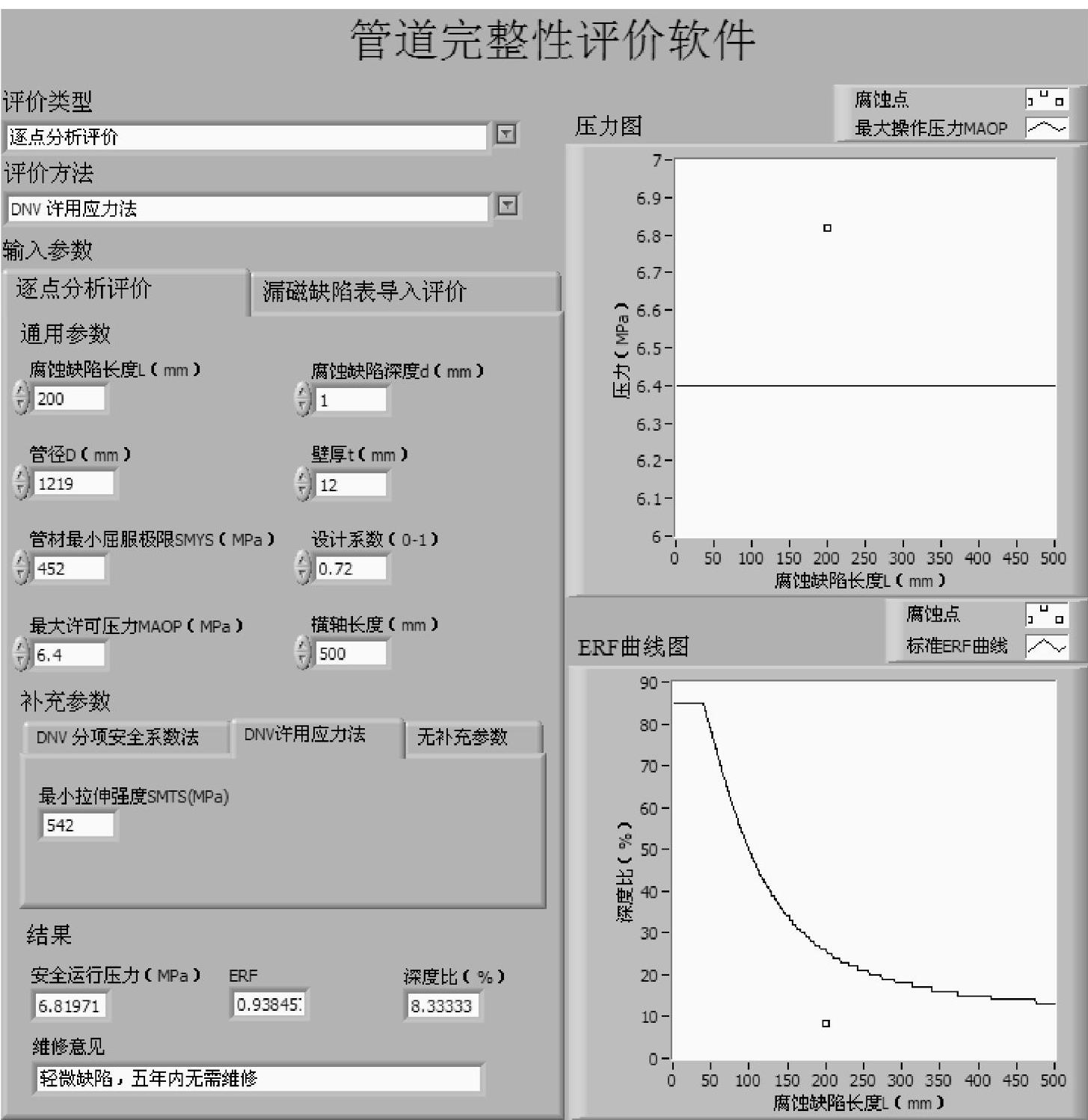

(5)DNV RP-F101许用应力法软件界面 DNV RP-F101许用应力法软件管道完整性评价软件界面如图11-7所示。

图11-7 DNV RP-F101许用应力法软件管道完整性评价软件界面

DNV RP-F101许用应力法软件的输入参数主要有:腐蚀缺陷长度L,单位为mm;腐蚀缺陷深度d,单位为mm;最大许可压力MAOP,单位为MPa;管径D,单位为mm;壁厚t,单位为mm等通用参数。除此之外,还要输入管材最小屈服极限SMYS,单位为MPa等补充参数。输出参数主要有ERF(即预估维修比)、安全运行压力、腐蚀缺陷深度比以及维修意见。在选择DNV RP-F101许用应力法作为腐蚀缺陷的评价标准时,系统自动将补充参数栏切换至DNV RP-F101许用应力法,避免用户遗漏补充参数的输入,导致评价失败或者评价结果不准确。

2.逐点分析评价程序流程

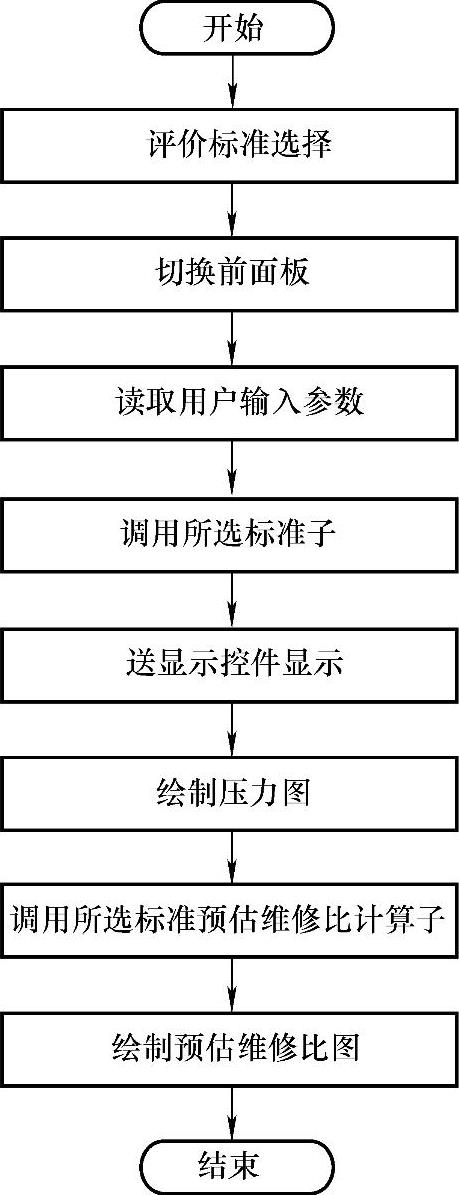

逐点分析评价中主要包含ASME B31G—1984标准、ASME B31G—2009标准、RSTRENG0.85dL标准、DNV RP-F101标准中分项安全系数法和许用应力法这5种评价标准,其程序流程如图11-8所示。(https://www.xing528.com)

由图11-8可见,在程序开始执行时,用户需要根据待评价管道的腐蚀缺陷情况选择合适的评价标准。由于利用每种评价方法对长输油气管道进行评价时所需要的管道参数及缺陷参数有所不同,所以在选择某一种评价方法以后,需要隐藏其他评价方法的输入参数,切换不同方法的前面板。若在同一个界面上显示所有评价方法的输入参数,将会使用户难以区分,漏输或重复输入管道参数和腐蚀缺陷参数,导致评价无法进行或者评价结果不准确,影响管道的评价效率。用户输入管道参数和腐蚀缺陷参数后,由软件自动读取,并调用相应的评价标准对腐蚀缺陷进行评价,得出腐蚀缺陷的最大安全运行压力、预估维修比、深度比及维修建议4项参数,分别送至显示控件进行显示,并绘制压力图,调用预估维修比计算子,绘制预估维修比图。

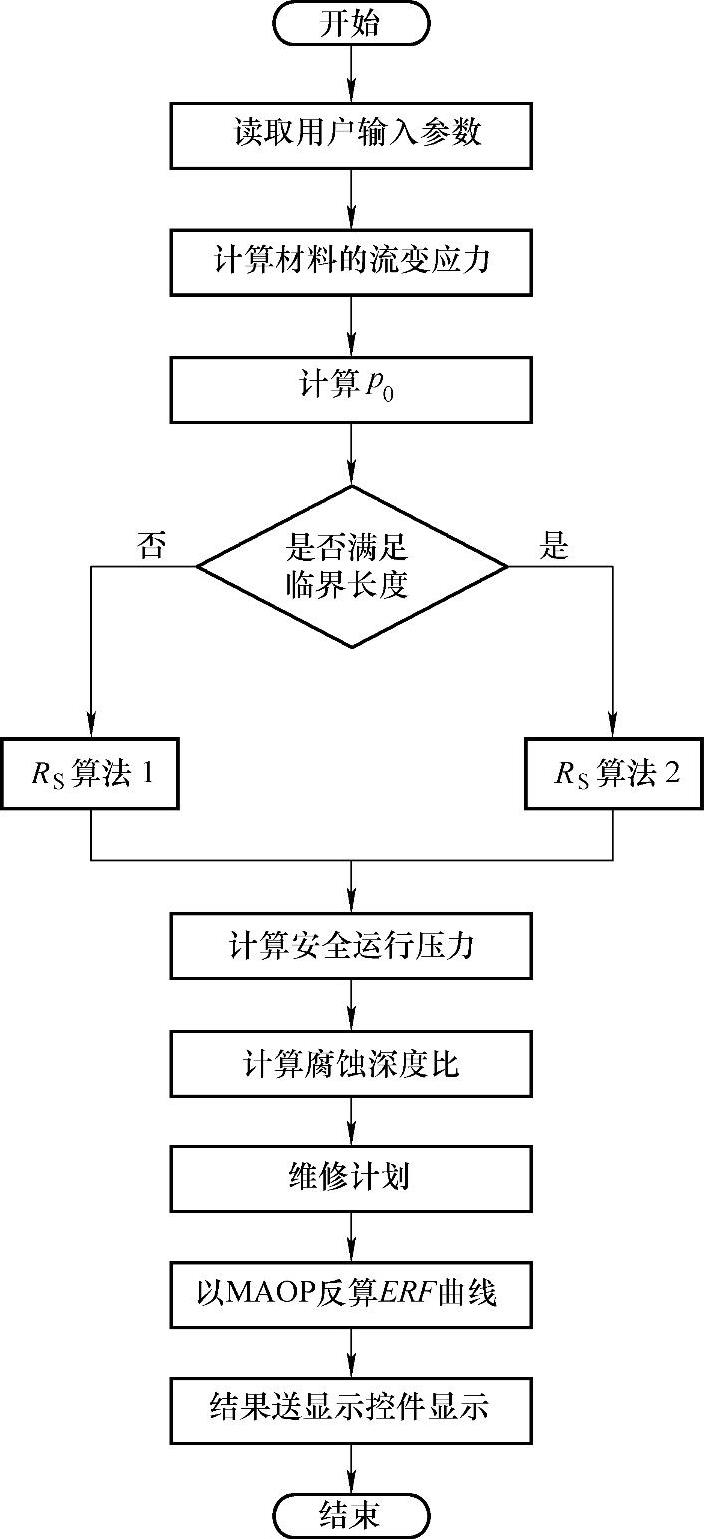

(1)ASME B31G标准评价流程 ASME B31G—1984标准和ASME B31G—2009标准的基本原理相同,所需要的管道和腐蚀缺陷参数及评价流程一致,主要差别在于部分参数的取值不同。采用ASME B31G标准对腐蚀缺陷管道进行完整性评价的程序流程如图11-9所示。

图11-8 逐点分析评价程序流程

图11-9 采用ASMEB31G标准对腐蚀缺陷管道进行完整性评价的程序流程

1)ASME B31G—1984标准评价流程。采用ASME B31G—1984标准对腐蚀缺陷进行评价时,首先用户需要输入ASME B31G—1984标准所需要的腐蚀缺陷参数和管道参数。参数输入之后,软件自动读取用户输入的腐蚀缺陷长度L、管道直径D和管道壁厚t,利用3个参数对腐蚀缺陷的临界长度进行计算;针对L2/Dt≤20和L2/Dt>20这两种情况,采用不同的管道剩余强度系数RS计算方法;根据管材最小屈服极限SMYS计算材料的流变应力,最终计算出安全运行压力、预估维修比、腐蚀深度比;根据腐蚀缺陷深度的所在范围,提出合理的维修计划,并送显示控件显示。

2)ASME B31G—2009标准评价流程。ASME B31G—2009标准的评价流程与ASME B31G—1984标准大致相同,主要的差别在于缺陷剖面投影面积A的取值不是(2/3)dL而是0.85dL,临界长度的取值不是L2/Dt≤20和L2/Dt>20这两种情况,而是L2/Dt≤50和L2/Dt>50。这两个长度区间所对应的管道剩余强度系数RS的计算方法也与ASME B31G—1984标准不同,采用式(11-14)~式(11-16)进行计算。

(2)RSTRENG0.85dL标准计算程序流程 RSTRENG0.85dL标准的评价流程与ASME B31G—1984标准大致相同,主要的差别在于缺陷横截面投影面积A的取值不是(2/3)dL而是0.85dL,临界长度的取值不是L2/Dt≤20和L2/Dt>20这两种情况,而是L2/Dt≤50和L2/Dt>50。这两个长度区间所对应的管道剩余强度系数RS也是采用式(11-14)~式(11-16)进行计算;材料的流变应力的计算方法由1.1SMYS改为SMYS+68.94。

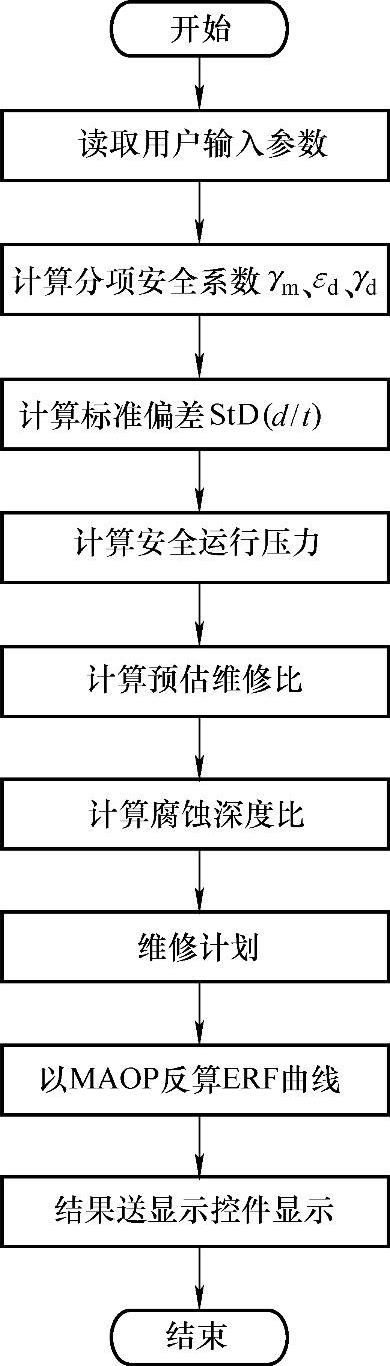

(3)DNV RP-F101分项安全系数法计算程序流程 DNV RP-F101分项安全系数法需要输入的腐蚀缺陷参数和管道参数比ASME B31G—1984标准、ASME B31G—2009标准、RSTRENG0.85dL标准所需要的参数多。对于不同类型的管道、不同的管道运行环境、不同参数的腐蚀缺陷,DNV RP-F101分项安全系数法中的安全因数具有不同的运算方法,在对DNV RP-F101分项安全系数法进行编程之前,需要根据安全因数的不同取值方法定义不同的数据表,以便在界面中输入腐蚀缺陷参数和管道参数时,能够根据用户输入内容,通过查表的方式计算安全因数。以管道漏磁内检测器检测得到待评价腐蚀缺陷为例,采用的检测方法为相对深度测量,采用DNV RP-F101分项安全系数法对该腐蚀缺陷管道进行完整性评价的程序流程如图11-10所示。

图11-10 采用DNV RP-F101分项安全系数法对腐蚀管道进行完整性评价的程序流程

采用DNV RP-F101分项安全系数法对腐蚀缺陷进行评价时,当用户按照软件界面上的提示输入腐蚀缺陷参数和管道参数后,软件自动读取用户输入参数,根据用户输入的管道所在地区的安全等级、检测器精度、置信度等参数,在已经嵌套各项安全因数取值表格的程序流程图中,通过查表的方式得出分项安全因数γm、εd、γd的取值,并计算标准偏差StD(d/t)的大小。确定这些参数的取值后,根据DNV RP-F101分项安全系数法的计算公式,将该方法所需的其他参数依次代入公式中,计算出安全运行压力的大小。通过将安全运行压力与最大操作压力进行对比,得到预估维修比;通过读取管道公称壁厚和腐蚀缺陷深度,计算腐蚀深度比;根据腐蚀深度比的取值范围,推导出该腐蚀缺陷的维修计划;根据最大许可压力的取值,反算出管道允许的腐蚀缺陷尺寸,绘制预估维修比曲线。最后,将此次评价得出的所有结果送显示控件显示,包括安全运行压力、预估维修比、腐蚀缺陷深度比、维修计划、压力图及预估维修比图等。

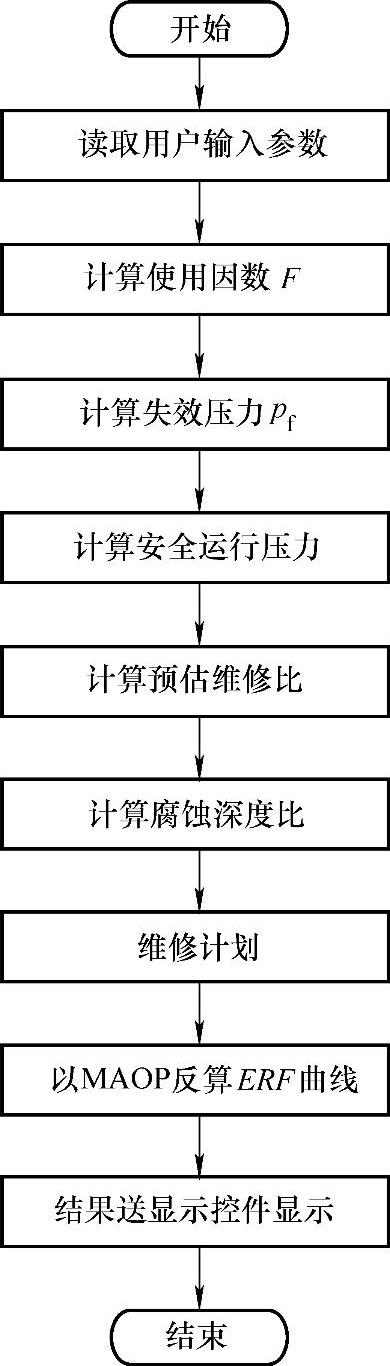

(4)DNV RP-F101许用应力法计算程序流程 DNV RP-F101许用应力法相对于DNV RP-F101分项安全系数法,在对腐蚀缺陷管道进行评价时所需要的参数较少,步骤略微简单;它与ASME B31G—1984标准、ASME B31G—2009标准在输入参数上的差别在于DNV RP-F101许用应力法需要输入管道材质的最小屈服极限。采用DNV RP-F101许用应力法对腐蚀缺陷管道进行完整性评价的程序流程如图11-11所示。

采用DNV RP-F101许用应力法对腐蚀缺陷管道进行评价时,首先用户需要输入DNV RP-F101许用应力法所需要的腐蚀缺陷参数和管道参数,参数输入之后,软件自动读取,计算失效压力pf的取值;再根据管道的设计系数,最终计算出安全运行压力、预估维修比、腐蚀深度比,根据腐蚀深度比的取值范围,推导出该腐蚀缺陷的维修计划,根据最大许可压力的取值,反算出管道允许的腐蚀缺陷尺寸,绘制预估维修比曲线;最后,将此次评价得出的所有结果送显示控件显示。

(5)维修意见程序流程 在对腐蚀缺陷进行评价之后,需要根据腐蚀缺陷的严重情况制定合理的维修计划,在维修计划中需要明确腐蚀缺陷的修复时限,主要是根据腐蚀缺陷深度的所在范围确定维修时限。维修意见程序流程如图11-12所示。

图11-11 采用DNV RP-F101 许用应力法对腐蚀缺陷管道进行完整性评价的程序流程

由图11-12可见,在执行维修意见程序时,首先利用1.39MAOP作为最大允许操作压力反算腐蚀缺陷的允许尺寸,然后计算腐蚀缺陷尺寸的真实值并进行比较。如果腐蚀缺陷尺寸的真实值较小,则在维修意见中输出“轻微缺陷,无须维修字样”;如果腐蚀缺陷尺寸的真实值较大,则需要将腐蚀缺陷深度比与60%进行比较。如果腐蚀缺陷深度比大于60%,则在维修意见中输出“缺陷严重,1年内维修”字样;如果腐蚀缺陷深度比小于60%,则需要将腐蚀缺陷深度比与50%进行比较。如果腐蚀缺陷深度比大于50%,则在维修意见中输出“缺陷严重,2年内维修”字样;如果腐蚀缺陷深度比小于50%,则需要将腐蚀缺陷深度比与40%进行比较。如果腐蚀缺陷深度比大于40%,则在维修意见中输出“缺陷严重,3年内维修”字样,以此类推。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。