DNV RP-F101标准主要包括分项安全系数法和许用应力法,对于不同类型的腐蚀缺陷采用相对应的评价方法。但是,采用分项安全系数法对腐蚀缺陷管道进行评价时,需要更为详细的管道参数、腐蚀缺陷参数以及检测参数,对于管道信息缺失的部分老管道的评价具有局限性。

1.分项安全系数法

分项安全系数法以DNVOS-F101标准和海底管道系统标准为安全准则,给出了用于确定腐蚀管道剩余强度的概率校准方程,即分项安全系数、分项安全因数和分位数值;能够用于评价独立的腐蚀、相互影响的腐蚀以及形状复杂的腐蚀缺陷,能够用于评价只有内压载荷作用的纵向腐蚀缺陷管道、内压与纵向压应力叠加作用的纵向腐蚀缺陷以及内压与纵向压应力叠加作用的环向腐蚀缺陷,适用范围比较广泛。由于ASMEB31G—1984标准、ASME B31G—2009标准、RSTRENG0.85dL标准比较适宜评价单个的孤立腐蚀缺陷,为了方便将DNV RP-F101标准的评价结果与采用上述标准评价结果进行比较,对DNV RP-F101标准分项安全系数法对于单个腐蚀缺陷的评价方法加以介绍,并且对于单个腐蚀缺陷的定义,DNV RP-F101标准中给出了明确的条件。

①相邻缺陷的环向角Ф

②相邻缺陷的纵向间距s

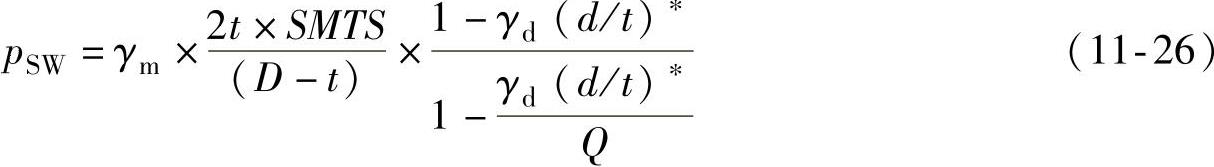

当相邻两个腐蚀缺陷参数满足式(11-23)和式(11-24)中任意一个条件时,可以将此腐蚀缺陷作为一个独立的腐蚀缺陷进行评价。对于只有内压作用的纵向独立的腐蚀缺陷,分项安全系数法认为:

当γd(d/t)∗<1时

当γd(d/t)∗≥1时

pSW=0 (11-27)

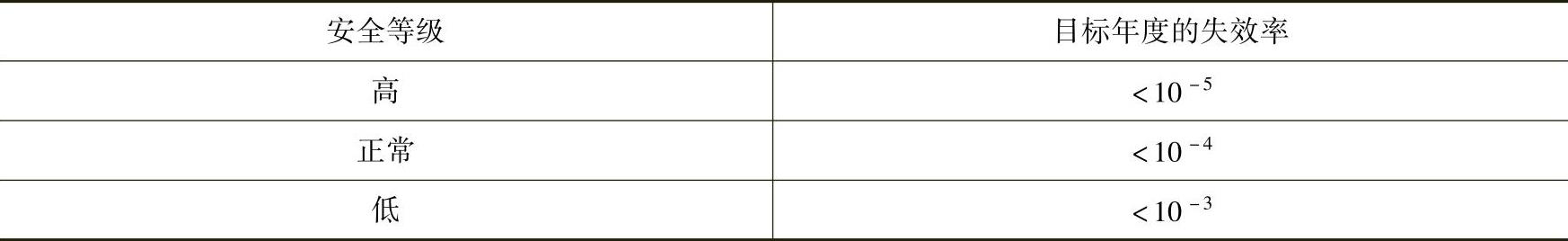

式中,pSW为独立纵向腐蚀缺陷的长输油气管道的最大安全运行压力,当最大安全运行压力大于或等于最大许可压力时,认为缺陷可以在规定的压力下安全运行,当最大安全运行压力小于最大许可压力时,则认为缺陷不可以在规定的压力下安全运行;γm为预测模型的分项安全系数,其取值与管道的安全等级有关;SMTS为管道材质的最小拉伸强度;γd为腐蚀深度的分项安全系数,取值由检测器的精度和管道安全等级决定;Q为长度校正系数。在设计管道时,通常根据管道所在地域、输送介质的类型和管道失效时造成后果的严重程度,将其定义为低、正常、高安全等级。一般而言,油气管道如位于人类活动不频繁区域,通常被划分为正常的安全等级,立管和靠近平台的管道和人员活动频繁区使用的管道属于高安全等级,水管道属低安全等级。极限状态的安全等级与目标年度的失效率的关系见表11-1。

表11-1 极限状态的安全等级与目标年度的失效率的关系

由表11-1可见,对于管道安全等级高的地区,目标年度的管道的失效率较低,因为管道安全等级高的地区,往往是人类活动较为频繁的地区,一旦发生管道失效,将造成更严重的后果。

式(11-26)中Q的表达式为

式中,t为管道的公称壁厚;D为管道的公称外径;L为腐蚀缺陷的轴向长度;d为腐蚀缺陷的最大深度。

式(11-26)中(d/t)∗的取值为

(d/t)∗=(d/t)means+εdStD(d/t) (11-29)式中,StD(d/t)为随机变量d/t的标准偏差,与检测器的检测精度和置信度相关;(d/t)means为检测得到的腐蚀区相对深度;εd为腐蚀深度的分位数值,与检测器的检测精度有关。

各参数的数值可根据腐蚀缺陷深度的测量方法、管道参数和腐蚀参数的实际情况在DNV标准中查表和(或)计算获得。按照腐蚀缺陷深度的测量方法不同,各参数的取值有所不同,腐蚀缺陷深度的测量方法主要分为相对深度测量方法和绝对深度测量方法。

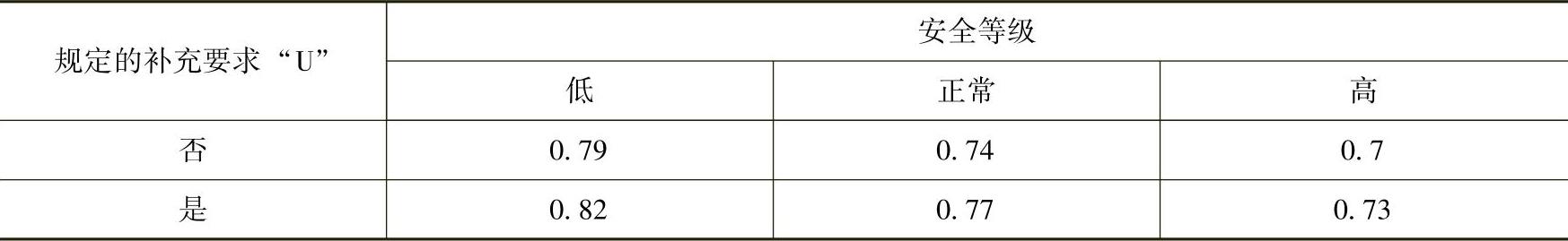

(1)相对深度测量方法 分项安全系数γm的取值主要与管道的安全等级有关,当腐蚀缺陷的参数采用相对深度测量方法时,分项安全系数γm的取值见表11-2。

表11-2 分项安全系数γm的取值

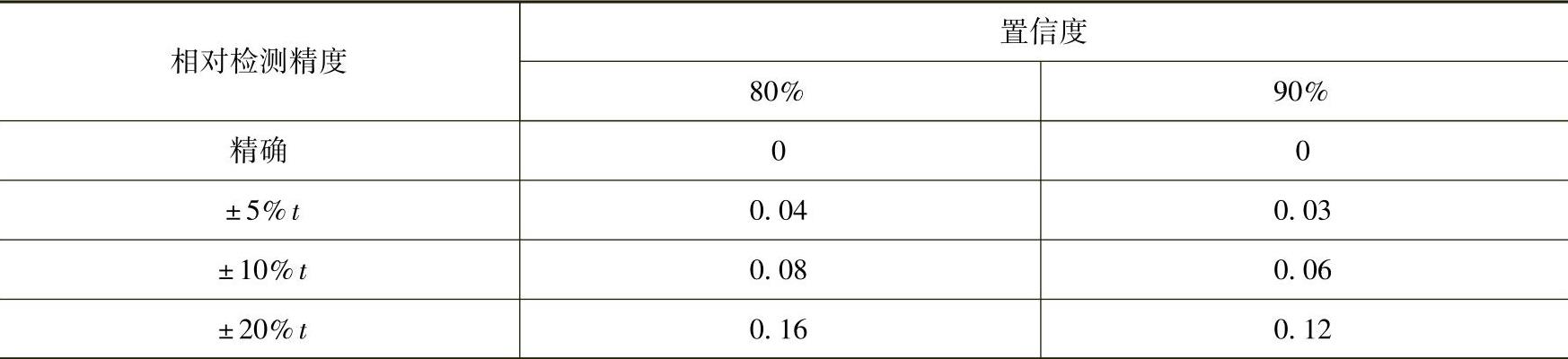

由表11-2可见,当地区的安全等级逐渐升高时,采用相对深度测量时的分项安全系数γm的取值逐渐降低,以保证高安全等级地区的管道能够安全运行。随机变量d/t的标准偏差StD(d/t)的取值见表11-3。

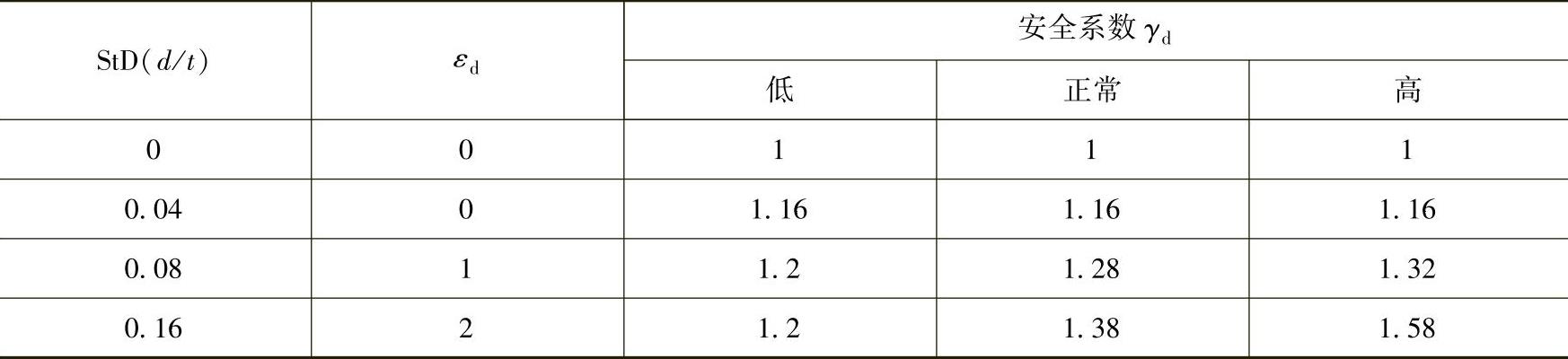

表11-3 随机变量标准偏差的取值

由表11-3可见,当相对检测精度较高时,StD(d/t)的取值较小;当相对检测精度较低时,StD(d/t)的取值较大,为尚未检测出的腐蚀缺陷留有安全余量。腐蚀深度的分位数值εd、腐蚀深度的分项安全系数γd的取值见表11-4。

表11-4 分位数值εd和分项安全系数γd的取值

(https://www.xing528.com)

(https://www.xing528.com)

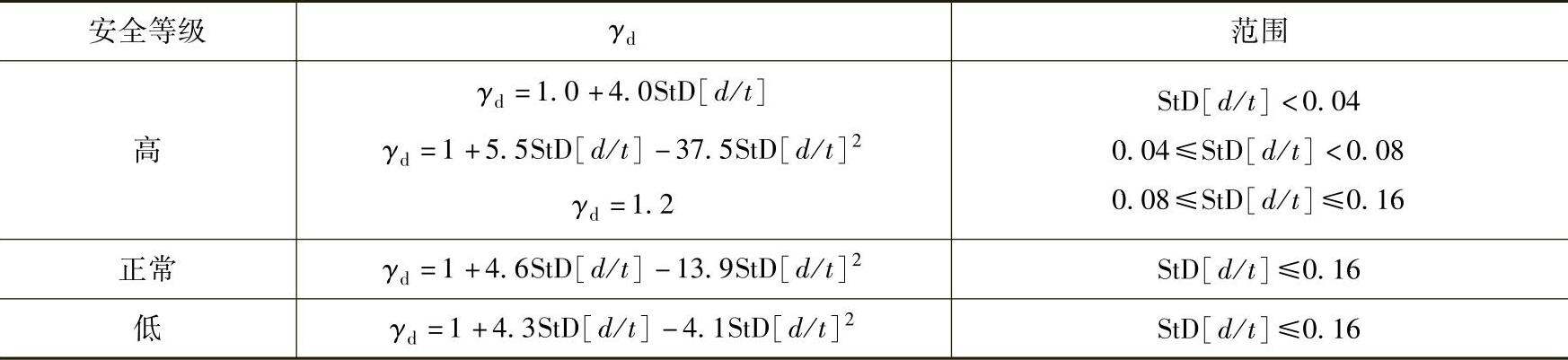

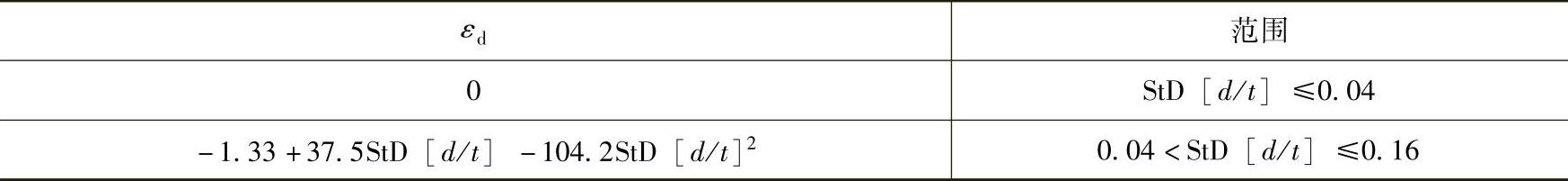

表11-4中的腐蚀深度的分位数值εd、腐蚀深度的分项安全系数γd为给定的标准数值,在评价精度要求比较高时,可以根据相应的计算方法自行计算,保留合适的计算精度。分项安全系数γd、腐蚀深度的分位数值εd的计算方法见表11-5和表11-6。

表11-5 分项安全系数γd的计算方法

表11-6 分位数值εd的计算方法

由表11-5可见,对于不同的安全等级,分项安全系数γd采用不同的计算方式,对于每一种安全等级,将StD(d/t)划分为不同的取值范围,在不同的取值范围内采用不同的多项式。由表11-6可见,分位数值εd的取值只与StD(d/t)有关,对于不同的取值范围采用不同的多项式计算。

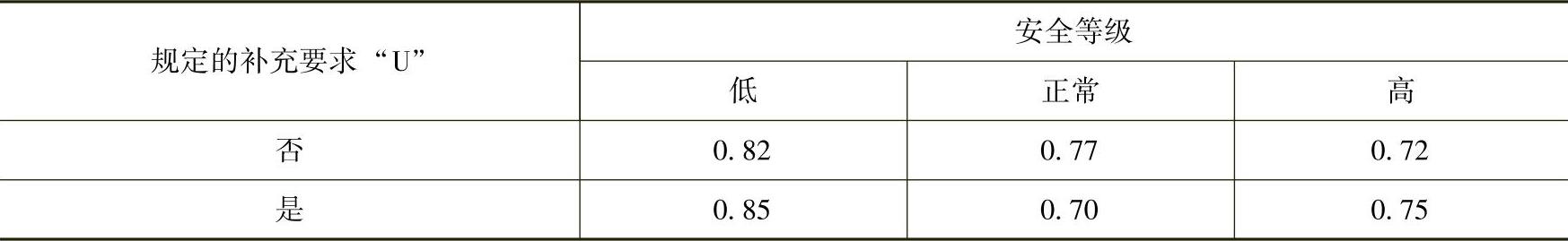

(2)绝对深度测量方法 当腐蚀缺陷的参数采用绝对测量方法测量时,分项安全系数γd和分位数值εd与相对深度测量的值相同,分项安全系数γm的取值见表11-7。

表11-7 分项安全系数γm的取值

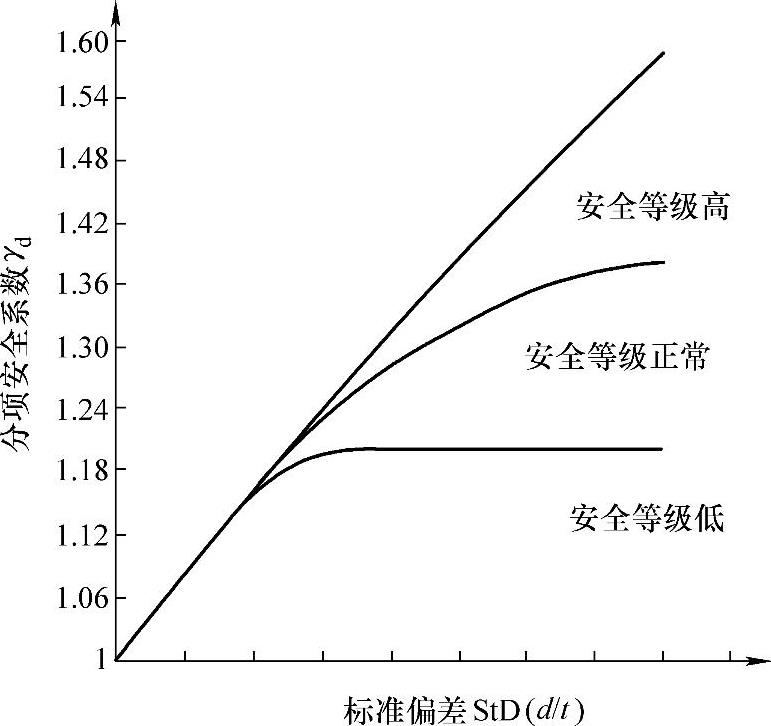

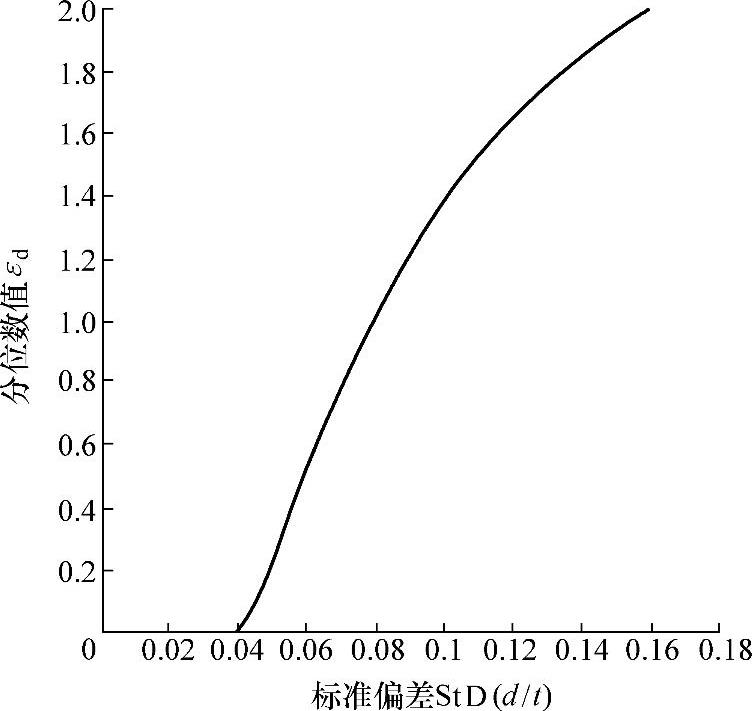

与相对深度测量方法的规律相同,在采用绝对深度测量方法对深度进行测量时,分项安全系数γm随着地区安全等级的升高,取值逐渐降低,为安全等级高的地区留有安全余量,保证该地区管道安全运行。分项安全系数γd、分位数值εd和标准偏差StD(d/t)的关系如图11-2、图11-3所示。

图11-2 分项安全系数γd和标准偏差StD(d/t)

图11-3 分位数值εd和标准偏差StD(d/t)

由图11-2可见,采用绝对深度测量时,分项安全系数γd不再使用固定的运算公式进行计算,而是与标准偏差StD(d/t)成非线性关系,地区安全等级越高,分项安全系数γd取值越大。由图11-3可见,分位数值εd随标准偏差StD(d/t)的增大而逐渐增大。在绝对深度测量方法中,标准偏差StD(d/t)的计算有两种方式:一种为测量剩余带厚度和管壁厚度,一种为测量腐蚀深度和管壁厚度。

将L、d、t、D、SMTS、γd、γm、εd代入式(11-26)或式(11-27)、式(11-28)、式(11-29)中,可得到由分项安全系数法计算得到的管道剩余强度。

2.许用应力法

许用应力法以许用应力设计(allowable stress design,ASD)标准为理论基础。该方法首先评价出腐蚀缺陷管道的失效压力pf,以失效压力pf为基准乘以使用因数F得出安全运行压力,在评估腐蚀缺陷时,对缺陷尺寸和管道集合形状测量的不确定性应给予合理的考虑。只受内压载荷作用的单个缺陷的腐蚀管道的许用工作压力,可根据以下方程确定:

pSW=pfF (11-30)

式中,pSW为安全运行压力;F为使用因数,可以表达为

F=F1F2 (11-31)

式(11-29)中pf可以表达为

式中,UTS为极限拉伸强度,此参数不易获得,在实际评价中,可使用SMTS代替,材料的弹塑性参数是影响管道强度的主要参数;Q为长度校正系数,表达式为

将L、d、t、D、UTS、F1、F2代入式(11-30)、式(11-31)、式(11-32)、式(11-33)中,可得到由许用应力法计算得到的管道剩余强度。

3.DNV RP-F101标准适用范围

DNV RP-F101标准是根据含机械缺陷的管道的爆破数据库和管材特性数据库,并通过非线性有限元仿真得到更为庞大的数据库,预测腐蚀缺陷管道安全运行压力的标准。

DNV RP-F101标准能够用于评价多种腐蚀缺陷类型,包括独立的腐蚀缺陷、相互影响的腐蚀缺陷以及形状复杂的腐蚀缺陷,能够用于评价只有内压载荷作用的纵向腐蚀缺陷管道、内压与纵向压应力叠加作用的纵向腐蚀缺陷、环向腐蚀缺陷,还可以用于母材内外表面腐蚀缺陷的评价、焊缝和环焊缝腐蚀缺陷的评价,以及由于打磨修理引起的金属损失。该标准对中高强度钢材评价结果相对比较准确,但是对使用年限较长的老管道的评价结果相对比较冒险。在选择DNV RP-F101标准对其评价时,如果评价结果为不能被接受,应该选取更加精确的评价标准再次进行评价。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。