氢原子由于尺寸极小,很容易渗入和扩散至金属材料晶体结构内部,导致材料发生脆性断裂,将氢原子造成的这种损伤称为氢致损伤(hydrogen damage)。与应力腐蚀类似,氢致损伤也是导致材料突然失效的原因之一。然而,与应力腐蚀不同的是,氢致损伤的产生无拉伸应力的参与,尽管拉伸应力的出现往往会导致损伤情形变得更加严重。氢致损伤不仅包含金属韧度的降低,而且涉及金属材料的开裂以及材料其他物理性能或化学性能的下降。不同金属材料的氢致损伤机理有所不同。氢致损伤种类主要包括:

(1)氢脆(hydrogen embrittlement);

(2)氢鼓泡(hydrogen-induced blistering);

(3)内部氢沉积致使开裂(cracking from precipitation of internal hydrogen);

(4)氢侵蚀(hydrogen attack);

(5)氢化物形成(hydride formation)。

其中,氢脆主要发生在体心立方和密排六方结构中,而在经热处理的高强钢中氢脆现象显得尤为突出。通常,钢材的强度越高,就越易受氢脆的影响。氢脆一般具有以下特点:①延迟失效,即材料从氢的侵入到失效需要经历较长的时间。②应变率敏感性,与常见的脆性断裂不同,在低应变率下,氢脆问题将变得更加严重。③温度依赖性,即氢脆发生在温度适中的情况下,而当温度较低或者较高时,氢脆一般不会出现。例如,在室温条件下,钢材最易发生氢脆。

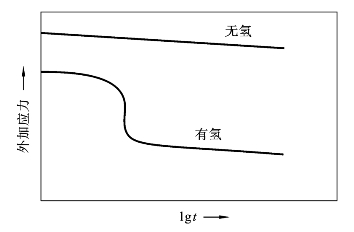

图11-7是带凹口试样在有氢和无氢影响下的静态拉伸行为的比较(横坐标是时间的对数)。其中,在失效发生以前存在一定的时间延迟。而且,当应力低于一定水平时,失效将不会发生。氢含量越高,材料在失效前所能承受的应力越低。如图11-8所示,氢脆会导致材料延展性大幅降低。材料内部氢浓度越高,材料的延展性越差。随着材料极限拉伸强度(ultimate tensile strength,UTS)的不断升高,氢致材料延展性的衰退就越发明显。氢脆没有与之对应的唯一的断裂模式。如图11-9所示,氢脆所导致的断裂可以是穿晶断裂或者沿晶断裂,呈现出脆性失效和延性失效的共同特点。

(https://www.xing528.com)

(https://www.xing528.com)

图11-7 氢对材料静态强度的影响[7]

图11-8 氢对钢材延展性的影响[7]

注:1 ksi=6.84 MPa。

图11-9 氢脆导致的断裂

(a)301奥氏体不锈钢穿晶断裂;(b)4130钢材沿晶断裂[2]

控制材料氢致损伤的主要因素包括:材料、应力以及环境。通过选用具有较高抗氢致损伤能力的材料、改变材料的制备过程、采用能降低材料的应力的结构设计方案以及改变材料的服役环境等,氢致损伤将能得到有效的防止。此外,抑制剂和退火处理也可以用于材料氢致损伤的防控。例如,对于电镀高强度钢部件,进行退火处理将有效地移除材料内部的氢,降低材料发生氢脆的概率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。