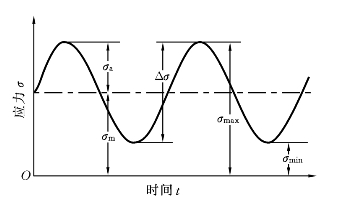

在疲劳试验中,根据一个循环周期内应力的最大值与最小值(见图8-2),定义如下各参数。

应力幅值 ![]()

应力振幅 ![]()

平均应力 ![]()

应力比

图8-2 循环应力

疲劳试验结果通常表示为循环应力振幅与对应的寿命(断裂时经历的循环周次)的关系,即S-N曲线(见图8-3)。如果断裂循环周次趋于无穷大,则对应的应力振幅称为疲劳极限(fatigue limit)。若应力振幅小于疲劳极限,材料就不会发生疲劳断裂。对于钢铁材料,S-N曲线由斜向下的曲线向水平线的转变通常在N=106~107时发生,习惯上将循环周次为107而不发生断裂的应力振幅上限定义为疲劳极限。对于非金属材料,S-N曲线没有水平段,这时,指定断裂循环周次为107或108,与其对应的应力振幅定义为疲劳强度(fatigue strength)。疲劳极限存在与否与材料有无屈服点密切相关,一般说来,有屈服点的材料存在疲劳极限,没有屈服点的材料在S-N曲线上没有水平段,即不存在疲劳极限。

图8-3 发生疲劳断裂和形成滑移带时的S-N曲线

(低碳钢,平面弯曲加载)

在发生疲劳断裂之前,材料表面已发生大量滑移,形成了滑移带(slip band)。对于光滑试样,正是滑移带中产生的裂纹,以及裂纹的长大与合并才导致了最终的疲劳断裂。在图8-3中,形成滑移带时的S-N曲线也一并示出了。疲劳断裂是疲劳损伤不断累积和加重的结果。

例8-1 A2026-T6铝合金的S-N曲线由以下经验公式描述:

![]()

在400 r/min的加载频率下,材料试验结果为:Δσ=310 MPa时,Nf=104;Δσ=230 MPa时,Nf=107。飞机机身构件中用到同一材料。若飞机每天飞行16小时,受疲劳载荷作用,Δσ=180 MPa,加载频率为400 r/min,试估算飞机寿命。

解 利用已有数据,确定经验公式中的常数a、c,进而估算飞机寿命:

(https://www.xing528.com)

(https://www.xing528.com)

一般以N 0=105为界来区分高周疲劳破坏与低周疲劳破坏。循环周次大于N0的疲劳破坏称为高周疲劳破坏,小于N0的疲劳破坏称为低周疲劳破坏。在高周疲劳中,应力振幅较小,几乎不产生塑性应变。高周疲劳破坏在宏观上表现为脆性断裂。对于低周疲劳,材料的疲劳破坏以及疲劳寿命取决于塑性应变的大小,此时应力与应变的关系如图8-4所示。

图8-4 低周疲劳下的应力应变滞回曲线

应变幅值分为弹性部分和塑性部分,即Δε=Δεe+Δεp,其中Δεp在低周疲劳中起主导作用,它与断裂循环周次N的关系可表示为

![]()

式中:k约为1/2。式(8-1)称为Manson-Coffin公式。将式(8-1)应用到静拉伸的极限情况(见图8-4中的曲线AB),则Δεp=εf,N=1/4,由此确定式(8-1)右端的常数为εf/2,因此,式(8-1)可写为

![]()

根据式(8-2),给定Δεp,可以估算相应的寿命N。

347不锈钢的低周疲劳Δεp-N关系曲线如图8-5所示。

图8-5 347不锈钢低周疲劳Δεp-N关系曲线[3]

例8-2 合金材料低周疲劳满足关系![]() ,若Δεp=5×10-3,求相应的寿命Nf。

,若Δεp=5×10-3,求相应的寿命Nf。

解

对于低周疲劳,控制破坏的载荷参数不是应力幅值,而是应变幅值。在Manson-Coffin公式中载荷参数也是以应变幅值来表示的。在应力循环条件下,材料的静强度是决定疲劳寿命的主要因素,而在应变循环时,材料的韧度(εf)对疲劳寿命起决定性作用。

应力(stress)、应变(strain)及滑移(slip)这三个词的英文单词均以s开头,广义的S-N曲线包含了这三种情况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。