在复杂的应力状态下,切应力和正应力分量对变形和断裂所起的作用是不同的。切应力使位错滑移,从而使材料产生塑性变形。位错在障碍物前的塞积则既可能激活位错源,引起新的塑性变形,又可能引起裂纹的萌生和发展。概括地讲,切应力会促进塑性变形产生和导致韧性断裂,拉伸应力则会导致脆性断裂。因此研究金属在复杂应力状态下是发生脆性断裂还是发生韧性断裂,需要研究切应力和正应力的相对大小。复杂应力状态的柔度系数(或称为软性系数)定义为

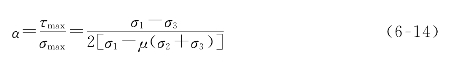

式中:τmax为最大切应力,τmax=(σ1-σ3)/2;σmax为按最大正应变条件计算得到的等效最大应力σmax=σ1-μ(σ2+σ3)。

一般来说:α值越大,材料越易变形而不易开裂,即处于韧性状态;反过来,α值越小,则越易产生脆性断裂。

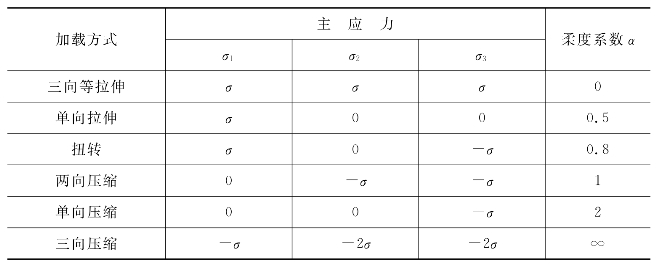

表6-4中列出了几种典型加载方式下的柔度系数α的值。在三向等拉伸时,因为切应力分量为零,因而材料不易产生塑性变形,而易发生脆性断裂;单向压缩或多向压缩时,α≥1,材料处在一种柔度较大的应力状态。一个比较典型的实例是,当用某种压头在工件表面测布氏硬度时,其应力状态相当于三向不等压缩(α>2),属于“软”应力状态。因此,在单向拉伸时呈现脆性的灰铸铁,在测硬度时却处于韧性状态,其表面可产生明显压痕而不断裂。

表6-4 不同加载方式下的柔度系数α的值(μ=0.25)[11](https://www.xing528.com)

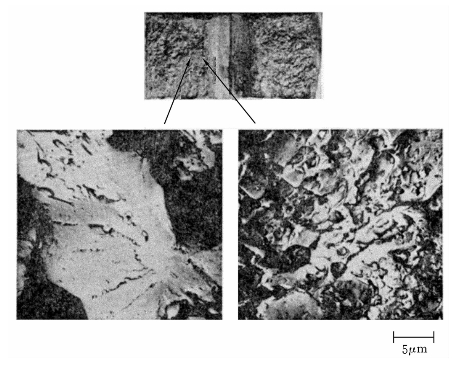

图6-19所示为中碳钢V形缺口试样的冲击试验断面照片,缺口根部有韧窝,在与根部有一定距离的位置处,由于强三轴应力效果,试样发生准解理断裂。这种韧-脆转变非常普遍。

图6-19 中碳钢V形缺口试样的冲击试验断面照片[3]

对缺口试样进行冲击试验,既可利用高应变速度的影响,又可利用缺口效应(应力约束),这两者均可使转变温度右移。与光滑试样相比,缺口试样能在较高的温度下发生急剧的韧-脆转变,这就非常便于评估材料的韧-脆转变特性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。