由微孔洞汇聚或滑移面分离引起的断裂为韧性断裂。

金属材料的韧性断裂一般是以第二相粒子为起点,经微孔洞成核、长大、汇聚而形成的。断裂过程可分为以下三个阶段。

(1)微孔洞形成:当外载荷达到一定大小时,在金属中强度较低的夹杂物或第二相粒子中,或它们与基体的界面处首先开裂,形成孔洞。

(2)裂纹形成:随着塑性变形的增大,微孔洞逐渐长大并相互汇合,形成裂纹。

(3)裂纹扩展:裂纹与前方的孔洞汇合,逐步向前发展,最终形成断裂面。

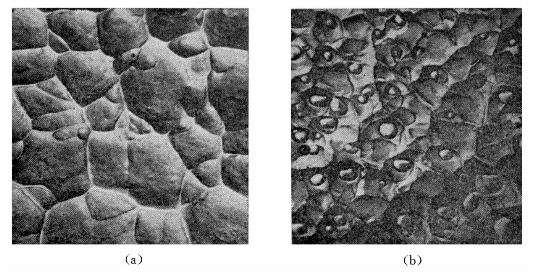

在韧性断裂的断口处有大量小坑,称为塑坑或韧窝(dimple),在韧窝底部常可以观察到夹杂物或第二相粒子。韧性断裂面上有大量韧窝,说明材料在此局部区域内曾发生过剧烈的剪切变形(见图6-11)。

图6-11 韧性断裂面上的韧窝

(a)钛合金(×3000×5/10);(b)高韧度铜(×3000×5/10)

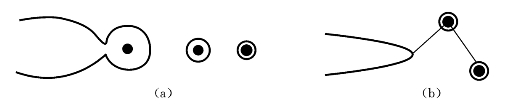

韧窝内部是非金属第二相粒子,在第二相粒子周围产生微孔洞,随材料整体塑性变形的增大,微孔洞长大、汇聚,最后形成断面。第二相粒子的尺寸或分布具有不规则性,因此,韧窝大小也具有分散性。微孔洞成核后,在应力作用下逐渐长大和聚合。微孔洞有两种汇聚模式。一种模式如图6-12(a)所示,随着微孔洞长大,微裂纹与微孔洞之间的材料体积缩小,形成“内颈缩”。内颈缩发展到一定程度时,裂纹尖端与长大了的相邻微孔洞相连。裂纹依次和前方微孔洞聚合,于是裂纹扩展。另一种扩展模式是裂纹尖端与微孔洞之间(或微孔洞与相邻微孔洞之间)的材料快速剪切裂开,使裂纹与微孔洞(或微孔洞与微孔洞)相连,如图6-12(b)所示。

图6-12 微孔洞汇聚的两种模式

韧性断裂是切应力和正应力共同作用的结果,前者促使材料中产生某种缺陷,而后者使缺陷在变形中逐渐形成微孔洞,微孔洞长大并汇聚,最终导致断裂。

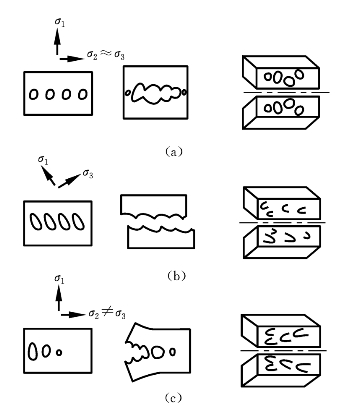

韧窝形状取决于应力状态,与第二相粒子本身关系不大。单向拉伸引起拉伸断裂时,韧窝为球状(见图6-13(a))。当破坏为剪切断裂时,韧窝呈椭球状(见图6-13(b)),这种韧窝称为剪切韧窝(shear dimple)。在缺口底部或裂纹底部,宏观断裂受σ1支配,局部受多轴应力约束的影响(σ2≠σ3),韧窝也为椭球状(见图6-13(c)),这种韧窝称为撕裂韧窝(tear dimple)。所以由韧窝形状可以大致推测应力状态。(https://www.xing528.com)

图6-13 应力状态与韧窝形状

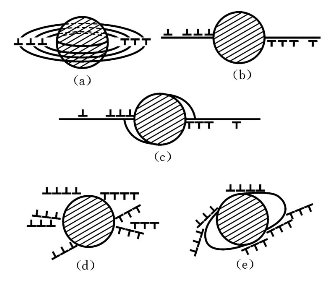

以下从位错理论的观点考察微孔洞形核的机理(见图6-14)。

当第二相粒子相对基体较硬时,在第二相粒子周围会产生多重同心圆位错环,如图6-14(a)所示。从一个断面看,第二相粒子两侧分别塞集符号相反的刃型位错,如图6-14(b)所示,位错塞积引起的应力集中要么使粒子本身断开,要么使粒子和基体界面发生剥离,随后更多位错流入剥离后的空隙,形成微孔洞,如图6-14(c),实际情况可能是有多个滑移面参与,如图6-14(d)、图6-14(e)所示。

图6-14 微孔洞形核

材料屈服后,在继续发生塑性变形的过程中,在第二相粒子周围,滑移局部阻塞而形成微孔洞,即韧性破坏过程中,微孔洞的形成并不要求滑移完全停止。而解理裂纹的形成需要滑移完全被阻止。这种差别就导致脆性断裂与韧性断裂塑性变形量的差别。第二相粒子周围的微孔洞在以后的塑性变形过程中不断长大,孔洞之间发生汇聚,导致最终断裂。

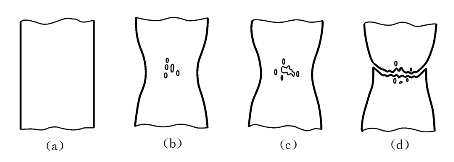

韧性材料的光滑圆棒试样在拉伸时,发生杯锥状断裂。其断裂过程(见图6-15)说明如下。

图6-15 韧性断裂过程

随着载荷的增大,塑性变形加剧,试样中心部位处于三轴拉伸应力状态,这是塑性约束的作用效果,如图6-15(b)所示。中心部位三轴拉伸应力状态促进此处微孔洞的长大与汇集,形成大致为币状的宏观裂纹,如图6-15(c)所示。裂纹与其他孔洞汇聚扩展,在接近试样表面时,塑性约束消失,裂纹沿最大切应力方向(即45°方向)扩展,导致试样最终断裂,如图6-15(d)所示。对于薄板试样,塑性约束很小,宏观断裂形态一般为剪切型。另外,对于韧度较小的材料,塑性约束效应也较小,中心部位三轴拉伸应力状态不易出现,因而多以表面缺陷为起点产生破坏。微孔洞汇聚断裂的破坏机理和解理断裂一样,都是裂纹扩展导致的。

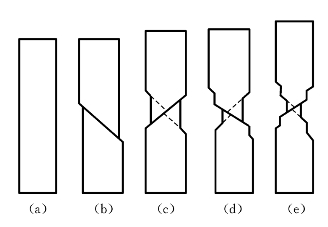

高纯度金属中的第二相粒子极少,微孔洞不易形成,断裂宏观上表现为刀尖状断裂,其机理是滑移面分离(见图6-16)。这虽然是一种极端的情况,但这种破坏机理可用于说明一般韧性断裂过程。孔洞之间的材料可视作高纯度材料,这部分材料的断裂通过与图6-16类似的机理来实现,其结果是形成微孔洞汇聚(内部颈缩)。

图6-16 刀尖状断裂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。