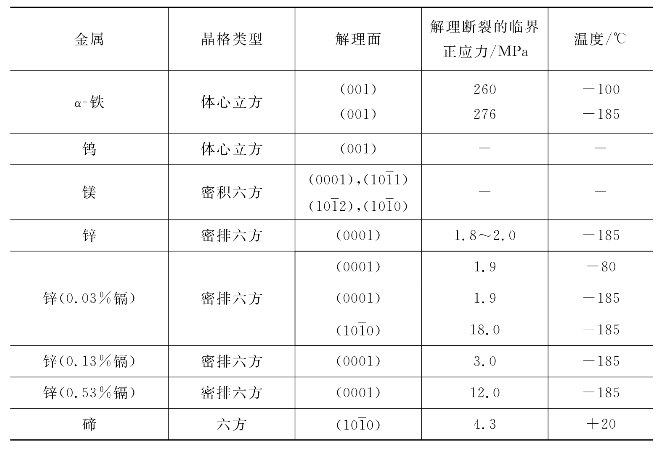

解理断裂是指在拉应力的作用下,由于原子间的结合键被破坏,材料沿着一定的结晶学平面(解理面)劈开而导致的穿晶断裂。解理断裂是脆性断裂。体心立方、密排六方晶格金属在低温、应力集中及冲击加载条件下易发生解理断裂,面心立方晶格金属因为具有较好的塑性,一般不出现解理断裂。表6-1所示为部分金属的解理面及解理断裂的临界正应力。

表6-1 金属晶体的解理面及解理临界正应力[2]

续表

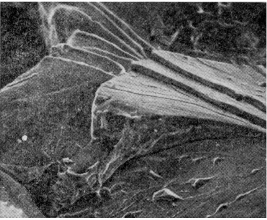

理想的解理断裂的断口形貌应是一个平坦完整的晶面,但由于晶体中存在各种缺陷,因此断裂并非沿单一的晶面,而是沿一族相互平行的晶面(均为解理面)发生。在高度不同的平行解理面之间存在解理台阶,在电子显微镜下观察解理断口,可看到由解理台阶的侧面汇合形成的所谓“河流”状图形。

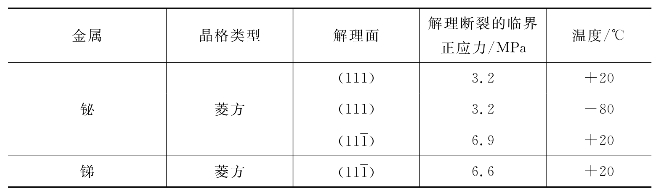

解理断裂是沿特定的晶面(schmid因子小)发生的原子之间的拉伸分断,断口上留下解理痕迹,几乎不伴有塑性变形(见图6-4)。对于多晶体受拉伸的情况,宏观断面与拉应力垂直。从微观上看,断面是由各晶粒的解理面(与宏观断口的断面并非完全一致)构成的。单个晶粒内的微小解理面称为小刻面,小刻面上往往存在解理台阶,是晶粒内两个沿高度不同的平行解理面扩展的解理裂纹相交时产生的。

图6-4 低碳钢解理断裂

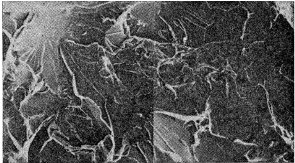

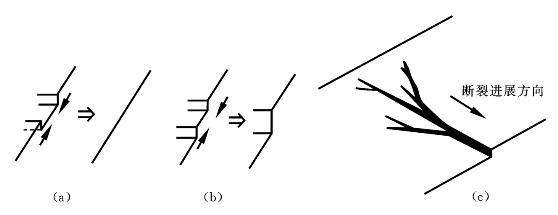

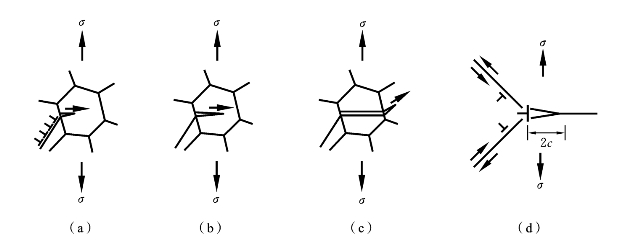

如图6-5所示,断裂过程中,反方向的两个台阶可以合并而消失(见图6-5(a)),同方向的台阶合并形成较大的台阶(见图6-5(b))。沿裂纹的传播方向,裂纹与落差较小的段合流,逐步变为落差较大的段(见图6-5(c))。这类似于主干河流与支流的关系,断面的这种特征形貌称为河流形貌(river pattern,见图6-6)。从断口的河流形貌可以判定破坏类别为解理断裂,还可判定破坏的起点以及裂纹的传播方向等。

图6-5 河流形貌产生机理

图6-6 低碳钢断口的河流形貌

解理破坏大多以材料固有缺陷为起点而发生,此外,对于多晶体材料,当特定晶粒内的滑移在晶界受阻,产生严重的应力集中现象时,可以诱导相邻晶粒发生解理破坏。

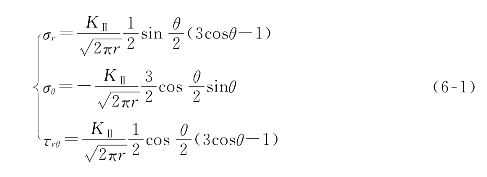

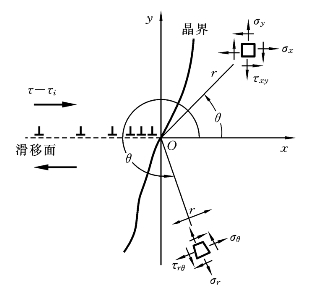

如2.10节中式(2-59)所示,当多晶体某一晶粒内发生滑移时,滑移带尖端产生与裂纹尖端相同的应力奇异性。对于Ⅱ型裂纹,在极坐标系下,裂纹尖端应力场(见图6-7)可表示为

(https://www.xing528.com)

(https://www.xing528.com)

图6-7 滑移带尖端应力场

设滑移带与邻近晶粒的解理面之间成θ角(见图6-7),当cosθ=1/3,θ=289.5°时,周向应力σθ达到最大值,即

如果这个最大周向应力达到材料的理论断裂强度σ0,长度为r的解理裂纹就会形成。

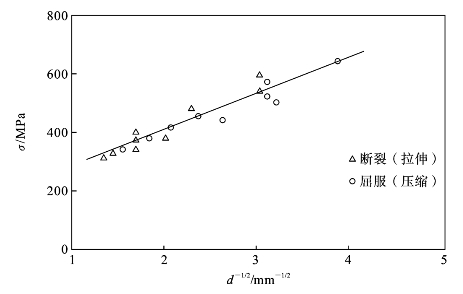

式(6-5)表明,解理断裂强度(断裂应力)与晶粒尺寸之间符合Hall-Petch关系,如图6-8所示[5]。材料的屈服应力与晶粒尺寸之间亦遵从Hall-Petch关系(见式(2-62)),试验结果一并表示在图6-8中。

图6-8 屈服应力/断裂应力与晶粒尺寸的关系(低碳钢,77K)

邻近晶粒不发生滑移而形成解理裂纹的条件可表示为

式中:x为滑移带尖端到相邻晶粒内位错源的距离,可近似看作材料常数。

激活位错源所需应力远远小于材料的理论强度,即τ*≪σ0,因此,由式(6-6)知,即使形成解理裂纹,其长度r也是非常小的。

解理破坏过程一般包括局部塑性变形诱发的解理裂纹的形成和裂纹在单个晶粒内的长大(见图6-9(a)、(b)),解理裂纹长大至晶粒尺度并越过障碍(晶界等)(见图6-9(c))。

图6-9(d)是晶界处位错塞积导致解理裂纹形核的示意图。两滑移面上的位错不断流入相交处,形成楔状空隙,即产生解理裂纹,称为Zener-Stroh裂纹。

图6-9 解理破坏过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。